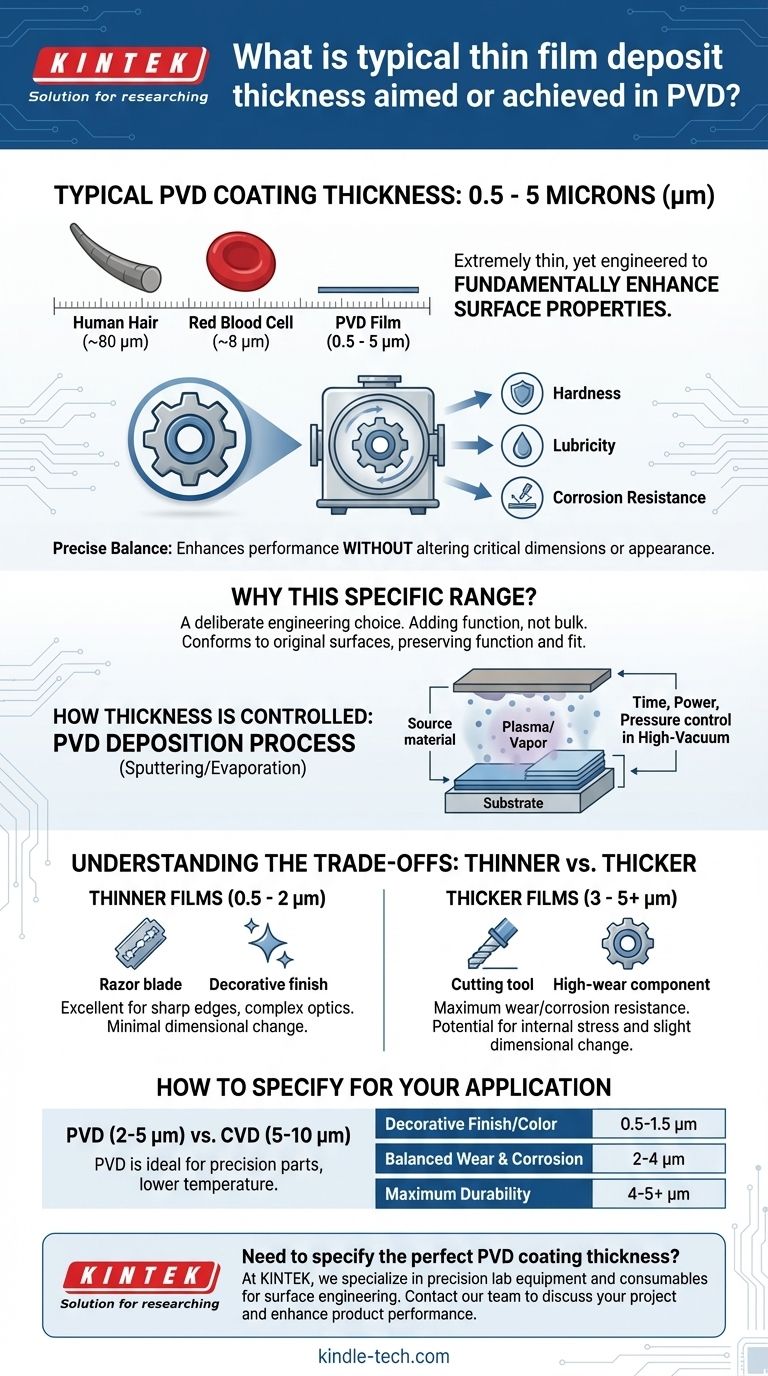

السمك النموذجي لطلاء الترسيب الفيزيائي للبخار (PVD) يتراوح بين 0.5 و 5 ميكرومتر (µm). تم تصميم هذا الفيلم الرقيق للغاية ليكون سميكًا بما يكفي لتعزيز الخصائص السطحية للمادة بشكل أساسي—مثل الصلابة، والتشحيم، ومقاومة التآكل—بينما يكون رقيقًا بما يكفي لتجنب تغيير الأبعاد الحيوية للمكون أو مظهره.

إن سمك طلاء PVD ليس قيمة عشوائية ولكنه معلمة تصميم حاسمة. إنه يمثل توازنًا دقيقًا—سميك بما يكفي لتوفير الأداء المطلوب، ولكنه رقيق جدًا بحيث يحافظ على التفاوتات الهندسية الأصلية للجزء والتشطيب السطحي.

لماذا هذا النطاق المحدد للسمك؟

إن قرار استخدام طلاء في نطاق الميكرون أو تحت الميكرون هو اختيار هندسي مدروس مدفوع بأهداف عملية PVD. يتعلق الأمر بإضافة وظيفة دون إضافة حجم.

مقياس طلاءات PVD

لفهم هذا المقياس، ضع في اعتبارك أن شعرة الإنسان يبلغ سمكها حوالي 80 ميكرون وخلية الدم الحمراء حوالي 8 ميكرون. غالبًا ما يكون طلاء PVD النموذجي أرق من خلية دم واحدة.

هذا السمك الأدنى هو مفتاح فائدته. فهو يسمح للمهندسين بتطبيق طلاءات وظيفية على المكونات الدقيقة دون الحاجة إلى إعادة تصميم الجزء لمراعاة المواد المضافة.

تحقيق الأداء دون تغيير الأبعاد

الهدف الأساسي من PVD هو إضفاء خصائص ميكانيكية أو كيميائية أو بصرية جديدة على سطح الركيزة.

بضعة ميكرونات من مادة صلبة مثل نيتريد التيتانيوم (TiN) أو نيتريد الزركونيوم (ZrN) كافية لزيادة صلابة السطح ومقاومة التآكل بشكل كبير.

نظرًا لأن الطبقة رقيقة جدًا، فإنها تتوافق مع السطح الأصلي دون تقريب الحواف الحادة أو ملء الأنسجة الهامة، مما يحافظ على الوظيفة والملاءمة المقصودة للجزء.

كيف يتم التحكم في السمك واختياره

السمك النهائي لطلاء PVD ليس صدفة. يتم التحكم فيه بدقة في بيئة عالية التفريغ لتلبية المتطلبات المحددة للتطبيق.

عملية الترسيب

تعمل طرق PVD مثل التذرية أو التبخير عن طريق تحويل مادة مصدر صلبة إلى جزيئات ذرية داخل غرفة تفريغ.

تنتقل هذه الجزيئات وتترسب على الركيزة، وتشكل طبقة الفيلم طبقة تلو الأخرى. يتم التحكم في السمك بدقة عن طريق إدارة معلمات العملية مثل الوقت والطاقة والضغط.

استهداف خصائص محددة

يتم اختيار السمك المثالي بناءً على النتيجة المرجوة. قد يحتاج الطلاء الزخرفي إلى سمك 1 ميكرون فقط لتحقيق لون ولمعان محددين.

على النقيض من ذلك، قد تتطلب أداة القطع المعرضة للتآكل الشديد والحرارة طلاءً أكثر سمكًا يتراوح من 4 إلى 5 ميكرونات لزيادة عمرها التشغيلي.

فهم المفاضلات

بينما تعد PVD عملية متعددة الاستخدامات، فإن اختيار السمك يتضمن الموازنة بين العوامل المتنافسة. ليس دائمًا أن "الأكثر سمكًا أفضل".

الأفلام الرقيقة مقابل الأفلام السميكة

تعتبر الأفلام الرقيقة (0.5 - 2 ميكرومتر) ممتازة للمكونات ذات الحواف الحادة جدًا (مثل شفرات الحلاقة) أو المتطلبات البصرية المعقدة. إنها تضيف الحد الأدنى من التغيير في الأبعاد ولكنها قد توفر متانة أقل في بيئات التآكل العالية.

توفر الأفلام السميكة (3 - 5+ ميكرومتر) أقصى مقاومة للتآكل والتآكل. ومع ذلك، يمكن أن تتراكم فيها إجهادات داخلية، مما قد يؤدي إلى مشاكل الالتصاق، وقد تبدأ في تغيير أبعاد المكون قليلاً إذا لم يتم تطبيقها بشكل صحيح.

PVD مقابل العمليات الأخرى (مثل CVD)

من المفيد مقارنة PVD بالترسيب الكيميائي للبخار (CVD)، وهي طريقة طلاء شائعة أخرى.

عادةً ما تكون طلاءات PVD أرق (2-5 ميكرونات) من طلاءات CVD (5-10 ميكرونات). درجة حرارة المعالجة المنخفضة والطبيعة الرقيقة لـ PVD تجعلها مثالية للأجزاء المصنعة بدقة التي لا يمكنها تحمل التغيرات في الأبعاد أو الحرارة العالية.

قيود خط الرؤية

PVD هي عملية "خط الرؤية"، مما يعني أن مادة الطلاء تنتقل في خط مستقيم من المصدر إلى الركيزة.

يمكن أن يكون تحقيق سمك موحد تمامًا على الأجزاء ثلاثية الأبعاد المعقدة للغاية تحديًا وقد يتطلب دورانًا وتثبيتًا متطورًا للأجزاء داخل غرفة الطلاء.

كيفية تحديد السمك لتطبيقك

يتطلب اختيار السمك الصحيح تحديد هدفك الأساسي بوضوح. استشر مزود الطلاء الخاص بك، ولكن استخدم هذه الإرشادات العامة كنقطة بداية.

- إذا كان تركيزك الأساسي هو تشطيب زخرفي أو لون معين: غالبًا ما يكون الطلاء الرقيق (على سبيل المثال، 0.5 إلى 1.5 ميكرون) كافيًا وفعالًا من حيث التكلفة.

- إذا كان تركيزك الأساسي هو مقاومة متوازنة للتآكل والتآكل: استهدف منتصف النطاق (على سبيل المثال، 2 إلى 4 ميكرونات) للحصول على ملف أداء قوي وشامل.

- إذا كان تركيزك الأساسي هو أقصى متانة لأدوات التآكل العالية: استهدف الطرف العلوي من النطاق النموذجي (على سبيل المثال، 4 إلى 5 ميكرونات)، ولكن تأكد من التأثير المحتمل على الأبعاد مع مزودك.

في النهاية، يعد اختيار سمك طلاء PVD الصحيح اختيارًا هندسيًا مدروسًا يؤثر بشكل مباشر على أداء وعمر مكونك.

جدول الملخص:

| هدف التطبيق | نطاق السمك النموذجي | الفائدة الرئيسية |

|---|---|---|

| تشطيب زخرفي / لون | 0.5 - 1.5 ميكرومتر | فعال من حيث التكلفة، الحد الأدنى من التغيير في الأبعاد |

| مقاومة متوازنة للتآكل والتآكل | 2 - 4 ميكرومتر | أداء قوي وشامل |

| أقصى متانة (على سبيل المثال، أدوات القطع) | 4 - 5+ ميكرومتر | مقاومة محسنة للتآكل وعمر أطول |

هل تحتاج إلى تحديد سمك طلاء PVD المثالي لمكوناتك؟

في KINTEK، نحن متخصصون في معدات المختبرات الدقيقة والمواد الاستهلاكية لهندسة الأسطح. يمكن لخبرائنا مساعدتك في اختيار معلمات الطلاء المثالية لتحقيق الصلابة، والتشحيم، ومقاومة التآكل التي يتطلبها تطبيقك—دون المساس بالدقة الأبعاد.

اتصل بفريقنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لحلول KINTEK تعزيز أداء منتجك وطول عمره.

دليل مرئي

المنتجات ذات الصلة

- قارب تبخير الموليبدينوم والتنجستن والتنتالوم للتطبيقات ذات درجات الحرارة العالية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- قارب تبخير التنغستن الموليبدينوم ذو القاع نصف الكروي

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

- قارب تبخير التنجستن لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هو الفرق بين الرش (Sputtering) والتبخير الحراري (Thermal Evaporation)؟ اختر طريقة الترسيب الفيزيائي للبخار (PVD) المناسبة لفيلمك الرقيق

- ما هي عملية التبخير الحراري في ترسيب البخار الفيزيائي (PVD)؟ دليل خطوة بخطوة لترسيب الأغشية الرقيقة

- ما هي عيوب التبخير الحراري؟ فهم القيود المفروضة على التطبيقات عالية الأداء

- ما هي تقنية التبخير الحراري؟ دليل لترسيب الأغشية الرقيقة لمختبرك

- ما هو القارب المستخدم على نطاق واسع في التبخير الحراري؟ اختيار المادة المناسبة للترسيب عالي النقاء