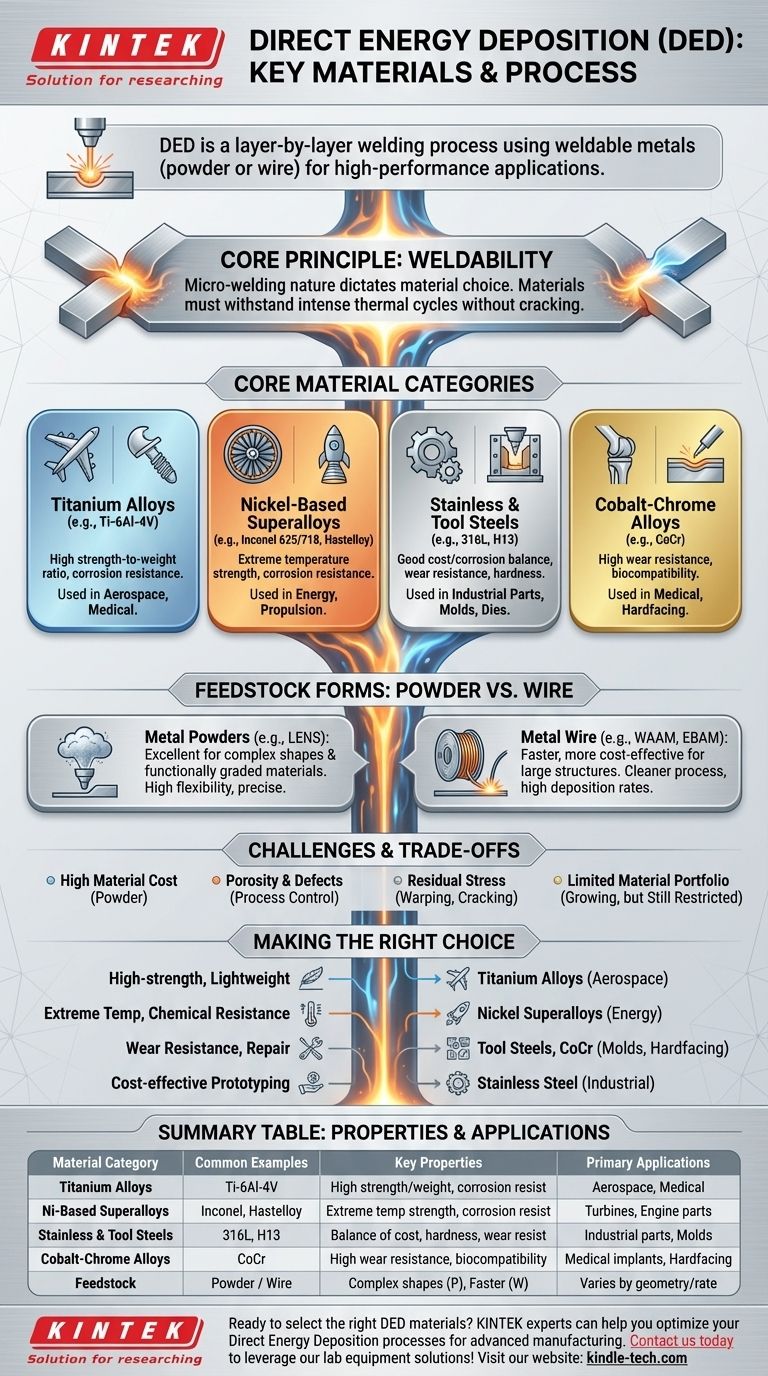

تعمل عمليات الترسيب المباشر للطاقة (DED) بشكل أساسي مع المعادن والسبائك المعدنية القابلة للحام. يتم إدخال هذه المواد في العملية إما كمسحوق ناعم أو سلك رفيع. تشمل الفئات الأكثر شيوعًا سبائك التيتانيوم، وسبائك النيكل الفائقة، والصلب المقاوم للصدأ، وسبائك الفولاذ الأداتي، والتي يتم اختيارها لأدائها العالي في التطبيقات الصعبة مثل الفضاء والدفاع والإصلاح الصناعي.

المبدأ المركزي الذي يحكم مواد DED هو قابلية اللحام. نظرًا لأن العملية تتضمن صهر ودمج المادة طبقة تلو الأخرى، فإن أي معدن أو سبيكة يمكن لحامها بنجاح تعد مرشحًا قويًا لتقنية DED. يعد الاختيار بين استخدام مسحوق أو سلك كمادة تغذية المتغير الرئيسي الآخر.

"لماذا": الأمر كله يتعلق بقابلية اللحام

لفهم مواد DED، من الضروري النظر إلى العملية على حقيقتها: عملية لحام آلية ودقيقة للغاية، طبقة تلو الأخرى. هذا المفهوم الواحد يحدد تقريبًا جميع قيود وإمكانيات المواد.

عملية DED كـ "لحام مصغر"

يستخدم نظام DED مصدر طاقة مركّز - عادةً ليزر أو حزمة إلكترونية - لإنشاء بركة صهر صغيرة من المعدن على ركيزة أو طبقة مترسبة سابقًا.

بعد ذلك، يتم تغذية مادة جديدة، إما مسحوق أو سلك، بدقة في بركة الانصهار هذه. تذوب وتندمج مع المادة الموجودة وتتصلب مع تحرك مصدر الطاقة، مما يبني الجزء طبقة تلو الأخرى.

التأثير على اختيار المواد

طبيعة اللحام المصغر هذه تعني أن المواد المعرضة للتشقق أو تكوين أطوار هشة عند التسخين والتبريد السريع هي مرشحات ضعيفة لتقنية DED.

على العكس من ذلك، فإن السبائك ذات قابلية اللحام الممتازة، مثل Ti-6Al-4V أو Inconel 718، هي المواد الأساسية في الصناعة لأنها تستطيع تحمل دورات الحرارة الشديدة هذه دون فشل.

الفئات الأساسية للمواد في DED

على الرغم من أن القائمة المحتملة طويلة، إلا أن عددًا قليلاً من الفئات الرئيسية تمثل الغالبية العظمى من تطبيقات DED بسبب أدائها المثبت ومعايير العملية الراسخة.

سبائك التيتانيوم

يعد التيتانيوم، وخاصة Ti-6Al-4V، حجر الزاوية في تقنية DED. ويستخدم على نطاق واسع في صناعات الطيران والفضاء والطب لنسبة القوة إلى الوزن الاستثنائية ومقاومة التآكل.

سبائك النيكل الفائقة

تُقدَّر السبائك مثل Inconel (625، 718) و Hastelloy لقدرتها على الحفاظ على القوة الميكانيكية في درجات الحرارة القصوى. وهذا يجعلها مثالية لشفرات التوربينات ومكونات المحرك ومعدات المعالجة الكيميائية.

الصلب المقاوم للصدأ والفولاذ الأداتي

توفر درجات مختلفة من الفولاذ المقاوم للصدأ (مثل 316L) توازنًا جيدًا بين التكلفة ومقاومة التآكل والخصائص الميكانيكية، مما يجعلها شائعة للأجزاء الصناعية والنماذج الأولية.

يتم استخدام الفولاذ الأداتي (مثل H13) لقوته ومقاومته للتآكل، مما يسمح بإصلاح وتصنيع القوالب والقوالب وأدوات القطع.

سبائك الكوبالت والكروم

تشتهر هذه السبائك بمقاومتها الفائقة للتآكل والصلابة والتوافق الحيوي. وغالبًا ما تستخدم لتطبيقات التكسية الصلبة (إضافة طلاء متين إلى جزء) ولإنشاء غرسات طبية.

المسحوق مقابل السلك: الشكلان لمواد DED

الشكل المادي للمادة هو تمييز حاسم يؤثر على المعدات والعملية وخصائص الجزء النهائي.

المساحيق المعدنية

تستخدم تقنية DED القائمة على المسحوق (مثل LENS) تيارًا من الغاز الخامل لتوصيل مسحوق معدني ناعم إلى بركة الانصهار. يجب أن يتمتع المسحوق بكروية جيدة وقابلية تدفق للحصول على معدل تغذية ثابت.

تتيح هذه الطريقة مرونة هندسية ممتازة وهي مناسبة جيدًا لإنشاء أشكال معقدة ومواد متدرجة وظيفيًا، حيث يمكن تغيير تركيبة السبيكة أثناء البناء.

الأسلاك المعدنية

تستخدم تقنية DED القائمة على الأسلاك (مثل WAAM أو EBAM) سلك لحام قياسي كمادة تغذية لها. غالبًا ما يكون هذا النهج أسرع وأكثر فعالية من حيث التكلفة وينتج عنه عملية أنظف مع هدر أقل للمواد.

عادةً ما ينتج DED السلكي أجزاء ذات تشطيب سطحي خشن ولكنه يسمح بمعدلات ترسيب عالية جدًا، مما يجعله مثاليًا لبناء هياكل كبيرة الحجم.

فهم المفاضلات وتحديات المواد

على الرغم من قوتها، فإن تقنية DED ليست خالية من التعقيدات المتعلقة بالمواد. يعد فهم هذه القيود أمرًا أساسيًا للتنفيذ الناجح.

التكلفة العالية للمواد

المساحيق المعدنية المتخصصة، التي يتم الحصول عليها بالرش بالغاز والمطلوبة لتقنية DED، أغلى بكثير من نظيراتها السائبة، مثل قضبان المعادن المستخدمة في التشغيل الآلي التقليدي.

المسامية والعيوب

يمكن أن تؤدي معلمات العملية غير الصحيحة إلى حبس الغاز داخل المعدن المتصلب، مما يخلق فراغات أو مسام صغيرة. يمكن أن تؤدي هذه المسامية إلى المساس بالسلامة الميكانيكية للجزء النهائي.

الإجهاد المتبقي

يؤدي التسخين والتبريد المتكرر والموضعي المتأصل في عملية DED إلى تراكم الإجهادات الداخلية داخل الجزء. بدون إدارة مناسبة، يمكن أن يؤدي هذا الإجهاد إلى التواء أو تشوه أو حتى تشقق.

مجموعة مواد محدودة

على الرغم من نموها، لا تزال مجموعة المواد المؤهلة لتقنية DED أصغر من تلك المتاحة لعمليات التصنيع التقليدية مثل الصب أو الطرق. لا تزال بعض السبائك الهندسية الشائعة، وخاصة بعض درجات الألومنيوم، تمثل تحديًا للمعالجة الموثوقة.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار المادة الصحيحة على مطابقة خصائصها مع الوظيفة المقصودة للجزء.

- إذا كان تركيزك الأساسي هو الأجزاء خفيفة الوزن وعالية القوة: تعتبر سبائك التيتانيوم هي المعيار الصناعي لتطبيقات الفضاء والتطبيقات عالية الأداء.

- إذا كان تركيزك الأساسي هو مقاومة درجات الحرارة والمواد الكيميائية القصوى: تعتبر سبائك النيكل الفائقة مثل Inconel هي الخيار الواضح لصناعات الطاقة والدفع والمعالجة.

- إذا كان تركيزك الأساسي هو مقاومة التآكل أو إصلاح الأجزاء: توفر سبائك الفولاذ الأداتي وسبائك الكوبالت والكروم الصلابة اللازمة للتكسية الصلبة واستعادة المكونات البالية.

- إذا كان تركيزك الأساسي هو النماذج الأولية الفعالة من حيث التكلفة أو الاستخدام الصناعي العام: يوفر الفولاذ المقاوم للصدأ خط أساس موثوقًا ومفهومًا جيدًا لمجموعة واسعة من التطبيقات.

في نهاية المطاف، إن النظر إلى الترسيب المباشر للطاقة من خلال عدسة اللحام المتقدم هو المفتاح لإتقان اختيار المواد وإطلاق العنان لإمكاناتها الكاملة.

جدول ملخص:

| فئة المادة | أمثلة شائعة | الخصائص الرئيسية | التطبيقات الأساسية |

|---|---|---|---|

| سبائك التيتانيوم | Ti-6Al-4V | نسبة قوة إلى وزن عالية، مقاومة التآكل | الفضاء، الغرسات الطبية |

| سبائك النيكل الفائقة | Inconel 625/718، Hastelloy | قوة درجات حرارة قصوى، مقاومة التآكل | شفرات التوربينات، مكونات المحرك |

| الصلب المقاوم للصدأ والفولاذ الأداتي | 316L، H13 | مقاومة جيدة للتآكل، الصلابة، مقاومة التآكل | الأجزاء الصناعية، القوالب، القوالب |

| سبائك الكوبالت والكروم | CoCr | مقاومة عالية للتآكل، التوافق الحيوي | الغرسات الطبية، التكسية الصلبة |

| شكل المادة المغذية | مسحوق مقابل سلك | مسحوق: أشكال معقدة، مواد متدرجة. سلك: أسرع، فعال من حيث التكلفة للأجزاء الكبيرة | يختلف حسب الاحتياجات الهندسية ومعدل الترسيب |

هل أنت مستعد لاختيار مواد DED المناسبة لتطبيقاتك عالية الأداء؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية للتصنيع المتقدم وأبحاث المواد. يمكن لخبرائنا مساعدتك في التنقل في اختيار المواد لسبائك التيتانيوم وسبائك النيكل الفائقة وغيرها من المعادن القابلة للحام لتحسين عمليات الترسيب المباشر للطاقة لديك. اتصل بنا اليوم لمناقشة متطلباتك المحددة والاستفادة من خبرتنا في حلول معدات المختبرات للتصنيع الإضافي!

دليل مرئي

المنتجات ذات الصلة

- آلة تثبيت العينات المعدنية للمواد والمختبرات التحليلية

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة ضغط حراري معملية أوتوماتيكية

يسأل الناس أيضًا

- ما هو الغرض من استخدام راتنج الإيبوكسي ومعدات التركيب المخبرية؟ الدقة في تحليل منطقة لحام U71Mn

- ما هو الفرق بين التركيب الساخن والتركيب البارد؟ اختر الطريقة المناسبة لعينة الاختبار الخاصة بك

- ما هو الدور الذي تلعبه أنظمة الطحن والتلميع المختبرية في النتردة؟ ضمان تشطيب مرآة فائق واختراق أيوني

- ما هي مزايا جهاز التلميع الكهروكيميائي لعينات المجهر الإلكتروني النافذ (TEM) من فولاذ EK-181؟ ضمان سلامة العينة القصوى

- كيف يساهم مكبس هيدروليكي معملي في اختبارات التآكل الميكروبي؟ ضمان الدقة في عينات الفولاذ المقاوم للصدأ