المرشحون الأساسيون للتقسية بالحث هم المعادن الحديدية ذات محتوى الكربون الكافي. ويشمل ذلك مجموعة واسعة من الفولاذ الكربوني، والفولاذ السبائكي، وفولاذ الأدوات، وأنواع معينة من الحديد الزهر. تعتمد العملية بشكل أساسي على تحول معدني محدد لا يحدث في المعادن غير الحديدية مثل الألومنيوم أو النحاس أو النحاس الأصفر، على الرغم من إمكانية تسخين هذه المعادن بالحث لأغراض أخرى.

لا يتم تحديد التقسية بالحث بقدرة المعدن على التسخين بالحث، بل بقدرة بنيته البلورية الداخلية على التغير عند تسخينه وتبريده بسرعة. ولهذا السبب تقتصر العملية على السبائك الحديدية ذات الكربون الكافي.

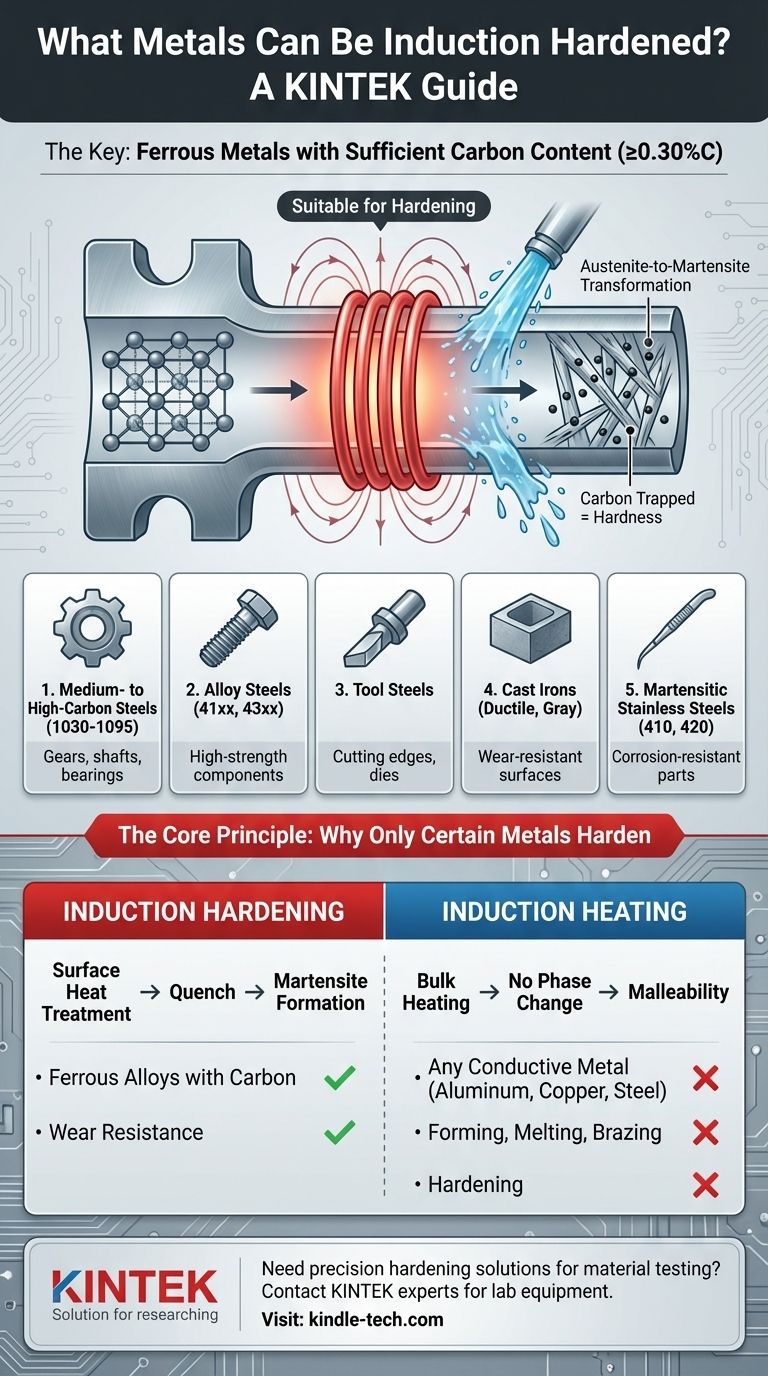

المبدأ الأساسي: لماذا تتصلب بعض المعادن فقط

التقسية بالحث هي عملية من خطوتين: تسخين سريع للغاية يليه تبريد فوري (إخماد). يعتمد نجاح هذه العملية كليًا على علم المعادن للمادة المعالجة.

دور الكربون والتحول الطوري

بالنسبة للفولاذ والحديد الزهر، فإن مرحلة التسخين تفعل أكثر من مجرد تسخين المعدن. عندما تمر المادة بدرجة حرارة حرجة (درجة حرارة الأوستنيت، تتراوح عادة بين 750-900 درجة مئوية)، تتحول بنيتها البلورية إلى حالة تسمى الأوستنيت.

في الطور الأوستنيتي، يمكن لشبكة الحديد أن تذيب كمية كبيرة من الكربون. عملية الحث فعالة للغاية لأنها تولد هذه الحرارة بسرعة وبدقة داخل المادة نفسها.

الإخماد: تثبيت الصلابة

مباشرة بعد دورة التسخين، يتم تبريد المادة بسرعة عن طريق إخمادها بالماء أو الزيت أو البوليمر. هذا التبريد السريع لا يمنح ذرات الكربون وقتًا للخروج من شبكة بلورات الحديد كما يحدث عادةً أثناء التبريد البطيء.

هذا "الاحتجاز" لذرات الكربون يجبر بلورات الحديد على الدخول في بنية جديدة، مشوهة للغاية، وصلبة جدًا تُعرف باسم المارتنسيت. إن تكوين المارتنسيت هو ما يشكل تقسية المعدن.

لماذا لا تعمل المعادن غير الحديدية

المعادن مثل الألومنيوم والنحاس وسبائكهما لا تخضع لتحول الطور من الأوستنيت إلى المارتنسيت هذا.

على الرغم من أنه يمكنك تسخينها بسهولة بالحث، إلا أن بنيتها البلورية لا تتغير بطريقة تسمح بهذا النوع من التقسية. إن إخمادها لا ينتج بنية مارتنسيتية، وبالتالي لا يزيد صلابتها بشكل كبير.

دليل عملي للمواد المناسبة

المتطلب الأساسي لأي مادة مرشحة هو محتوى كربون مرتفع بما يكفي لتكوين بنية مارتنسيتية صلبة، وعادة ما يكون 0.30٪ أو أعلى.

الفولاذ الكربوني المتوسط إلى العالي

هذه هي الفئة الأكثر شيوعًا للتقسية بالحث. الفولاذ الكربوني العادي من 1030 إلى 1095، بالإضافة إلى العديد من الفولاذ السبائكي (مثل سلاسل 41xx و 43xx و 52xxx)، هي مرشحات ممتازة. تُستخدم هذه في التروس والأعمدة والمحامل والأدوات حيث تكون هناك حاجة إلى سطح صلب ومقاوم للتآكل.

الحديد الزهر

يمكن تقسيَة بعض أنواع الحديد الزهر بنجاح بالحث، مثل الحديد المطاوع والحديد الرمادي. تحول العملية مصفوفة البيرلايت في الحديد إلى مارتنسيت، مما يخلق طبقة سطحية صلبة تعمل على تحسين مقاومة التآكل بشكل كبير.

فولاذ الأدوات

تم تصميم العديد من أنواع فولاذ الأدوات، بما في ذلك الأنواع المعالجة بالحرارة والباردة، للتقسية وتستجيب بشكل جيد لدقة الحث. يمكن أن تكون العملية موضعية على حواف القطع أو أسطح العمل للأداة.

الفولاذ المقاوم للصدأ المارتنسيتي

يمكن تقسيَة سلالات معينة فقط من الفولاذ المقاوم للصدأ. تتمتع الدرجات المارتنسيتية (مثل 410 و 420 و 440) بمحتوى الكربون والبنية البلورية اللازمين للسماح بالتقسية. في المقابل، لا يمكن تقسيَة الدرجات الأوستنيتية (304، 316) و الفريتية الأكثر شيوعًا عن طريق المعالجة الحرارية.

فهم التمييز الحاسم: التسخين مقابل التقسية

نقطة ارتباك شائعة هي الفرق بين التسخين بالحث والتقسية بالحث. يستخدم كلاهما نفس المبدأ الفيزيائي ولكن لهما أهداف ومتطلبات مواد مختلفة تمامًا.

التقسية بالحث: معالجة سطحية

الهدف من التقسية بالحث هو تعديل الخصائص المعدنية للمادة، وغالبًا ما يكون ذلك على سطحها. إنه يخلق "قشرة" صلبة ومقاومة للتآكل مع ترك "اللب" الداخلي للمكون قويًا ومرنًا. هذه عملية معالجة حرارية.

صهر أو طرق بالحث: عملية شاملة

في تطبيقات مثل الصهر أو اللحام أو الطرق، يُستخدم الحث ببساطة كمصدر حرارة نظيف وفعال. الهدف هو جعل قطعة العمل بأكملها ساخنة بما يكفي لتصبح سائلة أو قابلة للطرق.

يمكن تسخين أي معدن موصل للكهرباء - بما في ذلك الفولاذ والألومنيوم والنحاس والنحاس الأصفر والذهب والفضة - بالحث لهذه الأغراض. القدرة على التسخين لا تعني القدرة على التقسية.

اتخاذ الخيار الصحيح لتطبيقك

لتحديد ما إذا كانت التقسية بالحث هي العملية الصحيحة، يجب عليك أولاً النظر في المادة والهدف الهندسي الخاص بك.

- إذا كان تركيزك الأساسي هو زيادة مقاومة التآكل في المكون: يجب عليك استخدام سبيكة حديدية ذات كربون كافٍ، مثل الفولاذ الكربوني المتوسط، أو الفولاذ السبائكي، أو الفولاذ المقاوم للصدأ المارتنسيتي.

- إذا كان تركيزك الأساسي هو مجرد تسخين معدن لتشكيله أو صبه: يمكنك استخدام الحث لمجموعة واسعة من المعادن الموصلة، بما في ذلك الفولاذ والألومنيوم والنحاس، ولكن افهم أن هذه ليست عملية تقسية.

- إذا كنت تتعامل مع فولاذ منخفض الكربون (على سبيل المثال، 1018): ستكون التقسية بالحث القياسية غير فعالة. فكر في عمليات تقسية السطح البديلة مثل الكربنة، التي تضيف الكربون إلى السطح قبل خطوة التقسية.

يعد فهم المتطلبات المعدنية هو المفتاح للتطبيق الناجح لتكنولوجيا الحث.

جدول الملخص:

| المعادن المناسبة للتقسية بالحث | المتطلب الأساسي (محتوى الكربون) | التطبيقات الشائعة |

|---|---|---|

| الفولاذ الكربوني المتوسط إلى العالي (مثل 1030-1095) | ≥ 0.30% | التروس، الأعمدة، المحامل |

| الفولاذ السبائكي (مثل سلاسل 41xx، 43xx) | ≥ 0.30% | المكونات عالية القوة |

| فولاذ الأدوات | يختلف، ولكنه مصمم للتقسية | أدوات القطع، القوالب |

| الحديد الزهر (المطاوع، الرمادي) | كربون كافٍ في المصفوفة | الأسطح المقاومة للتآكل |

| الفولاذ المقاوم للصدأ المارتنسيتي (مثل 410، 420) | ≥ 0.15% | الأجزاء المقسّاة المقاومة للتآكل |

هل تحتاج إلى تقسية دقيقة لمكوناتك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لاختبار المواد وعمليات المعالجة الحرارية. سواء كنت تطور سبائك جديدة أو تضمن مراقبة الجودة، فإن حلولنا تساعدك على تحقيق نتائج متسقة وموثوقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك المحددة في علم المعادن وعلوم المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن صهر القوس الفراغي غير المستهلك

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

يسأل الناس أيضًا

- هل تعني السعة الحرارية الأعلى نقطة انصهار أعلى؟ كشف الفارق الحاسم

- ما هي الوظيفة الأساسية لفرن صهر القوس الفراغي في تحضير سبائك RHEA؟ تحقيق الاندماج الحراري الشديد

- ما هي الوظيفة الأساسية لمعدات الصهر بالفراغ في تحضير سبائك Ti-Zr-Ni؟ ضمان النقاء واستقرار الطور

- ما هو دور فرن صهر القوس الفراغي المخبري؟ إتقان تخليق السبائك عالية الإنتروبيا

- ما هو إطار التيار المتردد (AC frame)؟ فك شفرة المعنيين في شبكات الواي فاي والفيديو