تدور أهم الاحتياطات الحاسمة للتلدين حول التحكم الدقيق في الدورة الحرارية بأكملها: معدل التسخين، ودرجة حرارة ووقت التثبيت، وخاصة معدل التبريد. سيؤدي الفشل في إدارة أي من هذه المراحل الثلاث إلى المساس بالخصائص النهائية للمادة، مما يلغي الغرض من العملية.

التلدين ليس مجرد تسخين وتبريد للمادة. إنه عملية هندسية دقيقة يعتمد نجاحها على التحكم في الرحلة الحرارية بأكملها لتخفيف الإجهادات الداخلية وتحسين البنية المجهرية دون إحداث عيوب جديدة مثل الأكسدة أو التصدع.

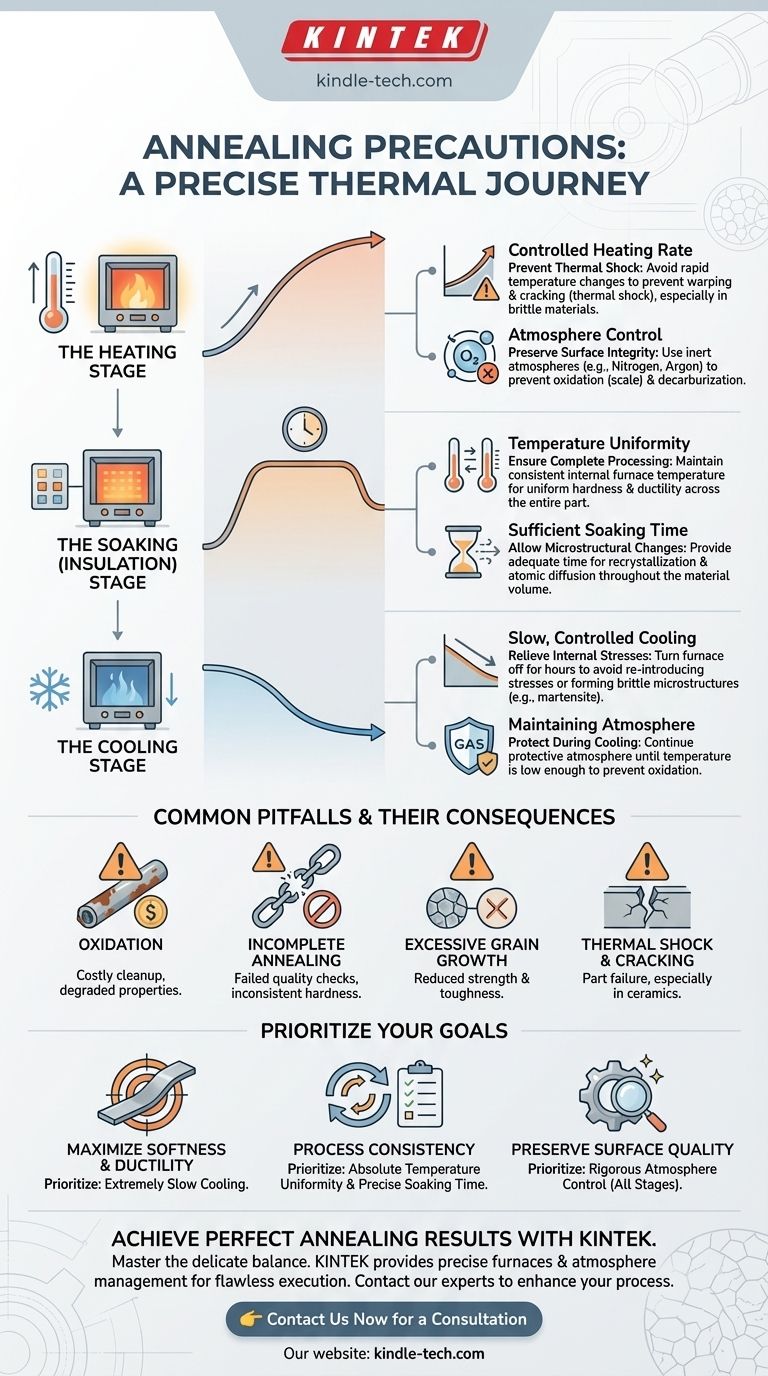

المراحل الثلاث الحاسمة للتلدين

يتطلب التلدين الناجح إدارة دقيقة لثلاث مراحل متميزة. يمكن أن يصبح الاحتياط المتخذ في مرحلة ما عديم الفائدة بسبب خطأ في المرحلة التالية.

مرحلة التسخين

الهدف الأساسي هنا هو رفع درجة حرارة المادة إلى الدرجة المستهدفة دون التسبب في ضرر.

معدل التسخين المتحكم فيه: يمكن أن يؤدي رفع درجة الحرارة بسرعة كبيرة إلى إنشاء تدرج حراري كبير بين السطح ولب الجزء. يؤدي هذا إلى إجهاد، والذي يمكن أن يؤدي إلى التواء أو حتى التصدع، وهي ظاهرة تعرف باسم الصدمة الحرارية. هذا أمر بالغ الأهمية بشكل خاص للمواد الهشة مثل السيراميك أو الأجزاء ذات المقاطع العرضية الكبيرة والمتغيرة.

التحكم في الغلاف الجوي: مع ارتفاع درجة حرارة المادة، تصبح أكثر تفاعلاً مع بيئتها. بالنسبة للعديد من المعادن، وخاصة الفولاذ، سيؤدي التسخين في وجود الأكسجين إلى الأكسدة (تكوين القشور) وربما إزالة الكربون (فقدان الكربون من السطح)، مما يقلل من خصائص المادة. يعد استخدام جو متحكم فيه أو خامل (مثل النيتروجين أو الأرجون) احتياطًا رئيسيًا للحفاظ على السطح وسلامته.

مرحلة التثبيت (العزل)

هنا تحدث التغييرات الهيكلية الدقيقة المقصودة. يتطلب الأمر الاستقرار والصبر.

توحيد درجة الحرارة: يجب أن تكون درجة الحرارة داخل الفرن ثابتة. إذا كانت أجزاء من المادة أبرد من غيرها، فستكون عملية التلدين غير مكتملة، مما يؤدي إلى مكون بصلابة وليونة غير موحدة. كما تشير المادة المرجعية، فإن ضمان وصول المكون بأكمله إلى درجة الحرارة المستهدفة والحفاظ عليها أمر حيوي.

وقت التثبيت الكافي: التغييرات الهيكلية المرغوبة — مثل إعادة التبلور أو تحولات الطور — ليست فورية. تتطلب وقتًا لحدوث الانتشار الذري في جميع أنحاء حجم المادة بالكامل. سيؤدي وقت التثبيت القصير جدًا إلى بقاء لب المادة غير ملدن.

مرحلة التبريد

تعتبر هذه المرحلة بلا شك الجزء الأكثر تحديدًا لعملية التلدين وحيث تحدث العديد من الإخفاقات.

التبريد البطيء والمتحكم فيه: الاحتياط المحدد لمعظم عمليات التلدين هو معدل تبريد بطيء جدًا. يتم تحقيق ذلك غالبًا ببساطة عن طريق إيقاف تشغيل الفرن وترك الجزء يبرد مع الفرن على مدار ساعات عديدة. يمكن أن يؤدي التبريد السريع إلى إعادة إدخال الإجهادات الداخلية أو، في حالة الفولاذ، تكوين هياكل مجهرية صلبة وهشة مثل المارتنسيت، وهو عكس النتيجة المرجوة تمامًا.

الحفاظ على الغلاف الجوي: تظل المادة ساخنة بما يكفي للتفاعل مع الأكسجين خلال المرحلة الأولية من التبريد. لذلك، يجب الحفاظ على الغلاف الجوي الواقي حتى تنخفض درجة الحرارة إلى نقطة لا تشكل فيها الأكسدة خطرًا كبيرًا.

فهم المفاضلات والمزالق الشائعة

يتطلب تطبيق هذه الاحتياطات موازنة العوامل المتنافسة لتجنب إخفاقات العملية الشائعة.

مأزق: الأكسدة والقشور

هذا نتيجة مباشرة لسوء التحكم في الغلاف الجوي أثناء التسخين والتثبيت. القشور السطحية الناتجة غير مرغوب فيها ويجب إزالتها من خلال عمليات ثانوية مكلفة مثل السفع الرملي أو التخليل الحمضي، والتي يمكن أن تلحق الضرر بالجزء أيضًا.

مأزق: التلدين غير المكتمل

يحدث هذا بسبب عدم كفاية وقت التثبيت أو درجة حرارة منخفضة جدًا. لن تحقق المادة النعومة المطلوبة أو تخفيف الإجهاد الداخلي، مما يؤدي إلى فشل فحوصات الجودة وهدر الموارد.

مأزق: نمو الحبوب المفرط

بينما يلزم وقت كافٍ عند درجة حرارة معينة، فإن الاحتفاظ بالمادة عند درجة حرارة عالية جدًا لفترة طويلة يمكن أن يتسبب في نمو حبيباتها الداخلية بشكل كبير جدًا. يمكن أن يقلل هذا من قوة المادة ومتانتها، على الرغم من أنها قد تكون ناعمة جدًا.

مأزق: الصدمة الحرارية والتصدع

هذه هي نتيجة التسخين أو التبريد بسرعة كبيرة. إنه الخطر الأساسي للسيراميك ومصدر قلق كبير للمعادن ذات الأشكال المعقدة أو التغيرات الجذرية في السماكة.

اتخاذ الخيار الصحيح لهدفك

سيحدد هدفك المحدد أي احتياط يجب أن تعطيه الأولوية.

- إذا كان تركيزك الأساسي هو زيادة النعومة والليونة: يجب عليك إعطاء الأولوية لمعدل تبريد بطيء جدًا ومتحكم فيه، خاصة عبر أي درجات حرارة تحويل حرجة.

- إذا كان تركيزك الأساسي هو اتساق العملية وقابليتها للتكرار: يجب عليك إعطاء الأولوية لتحقيق توحيد مطلق لدرجة الحرارة داخل الفرن والتحكم الدقيق في وقت التثبيت.

- إذا كان تركيزك الأساسي هو الحفاظ على جودة السطح: يجب عليك إعطاء الأولوية للتحكم الصارم في الغلاف الجوي لمنع أي أكسدة أو إزالة للكربون أثناء مراحل التسخين والتثبيت والتبريد الأولية.

من خلال إدارة هذه الاحتياطات، يتحول التلدين من عملية تسخين بالقوة الغاشمة إلى أداة دقيقة لهندسة خصائص مادية محددة.

جدول الملخص:

| مرحلة التلدين | الاحتياط الرئيسي | خطر الإهمال |

|---|---|---|

| التسخين | معدل تسخين متحكم فيه؛ استخدام جو خامل | صدمة حرارية، التواء، أكسدة، إزالة كربون |

| التثبيت | الحفاظ على درجة حرارة موحدة؛ وقت تثبيت كافٍ | تلدين غير مكتمل، صلابة غير موحدة |

| التبريد | تبريد بطيء ومتحكم فيه؛ الحفاظ على الغلاف الجوي | إجهادات معاد إدخالها، هياكل مجهرية هشة |

حقق نتائج تلدين مثالية مع KINTEK

إن إتقان التوازن الدقيق بين التسخين والتثبيت والتبريد أمر ضروري للتلدين الناجح. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة — بما في ذلك الأفران عالية الجودة ذات التحكم الدقيق في درجة الحرارة وأنظمة إدارة الغلاف الجوي — التي يحتاجها مختبرك لتنفيذ هذه الاحتياطات الحاسمة بلا عيوب.

تأكد من أن موادك تحقق النعومة والليونة وتخفيف الإجهاد المطلوب دون مخاطر الأكسدة أو التصدع أو النتائج غير المتسقة. تواصل مع خبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عملية التلدين لديك وتقدم نتائج موثوقة وقابلة للتكرار.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما المشاكل التي يمكن أن تنتج عن المعالجة الحرارية للمعادن؟ تجنب التشقق، والاعوجاج، والبقع اللينة

- ما هي عملية اللحام بالنحاس الكاملة؟ تحقيق مفاصل معدنية قوية ودائمة بدقة

- ما هي المعادن الأكثر استخدامًا في المنطقة الساخنة لفرن التفريغ؟ اكتشف المفتاح للمعالجة عالية النقاء

- ما هي الوظيفة الأساسية لفرن التفريغ العالي في اللحام بالنحاس؟ تحقيق وصلات من الفولاذ المقاوم للصدأ خالية من التدفق وعالية القوة

- مما تُصنع أفران درجات الحرارة العالية؟ شرح الجرافيت مقابل المعادن الحرارية

- ما هو التلبيد في الفرن؟ دليل لإنشاء أجزاء قوية وكثيفة من المسحوق

- ما هي المعدات المستخدمة في المعالجة الحرارية للصلب؟ اختر الفرن المناسب لعمليتك

- ما هو الدور الذي تلعبه الفرن الفراغي في عملية تجفيف سلائف ZIF-67؟ ضمان النقاء للتخليق عالي الجودة