مقدمة في السيراميك الهندسي الجديد

الخواص والتطبيقات

يتميز السيراميك الهندسي الجديد بمقاومته الاستثنائية لدرجات الحرارة المرتفعة والتآكل والتآكل والتآكل والأكسدة.تتميز هذه المواد بمعامل مرونة عالٍ وتحافظ على قوة كبيرة حتى في درجات الحرارة المرتفعة.هذا المزيج من الخصائص يجعلها لا غنى عنها في البيئات التي تتعثر فيها المواد المعدنية التقليدية والبوليمرات العضوية.

| الخصائص | الوصف |

|---|---|

| مقاومة درجات الحرارة العالية | يمكن أن تتحمل درجات الحرارة القصوى دون تدهور. |

| مقاومة التآكل | تقاوم التآكل والتآكل الميكانيكي بمرور الوقت. |

| مقاومة التآكل | محصن ضد الهجمات الكيميائية من المواد المسببة للتآكل. |

| مقاومة التآكل | مقاومة الإزالة المادية للمواد بسبب تدفق السوائل أو الغاز. |

| مقاومة الأكسدة | يمنع الأكسدة، ويحافظ على السلامة الهيكلية في ظروف التأكسد. |

ويُعدّ هذا السيراميك محورياً في تطوير التقنيات الجديدة، خاصةً في قطاعات مثل الفضاء والسيارات والتصنيع الصناعي.على سبيل المثال، في مجال الطيران، يتم استخدامها في شفرات التوربينات ومكونات المحركات، حيث تكون قوة درجات الحرارة العالية ومقاومة الأكسدة أمرًا بالغ الأهمية.وفي صناعة السيارات، تعمل هذه المواد على تحسين أداء المكابح وأجزاء المحركات، مستفيدةً من مقاومتها للتآكل والتآكل.

علاوة على ذلك، يضمن معامل مرونتها العالية قدرة هذه المواد على تحمل الإجهاد الميكانيكي الكبير دون تشوه، مما يجعلها مثالية للتطبيقات التي تتطلب الدقة والمتانة.هذا التنوع يضع السيراميك الهندسي كحجر الزاوية في تطوير تقنيات الجيل التالي، مما يتيح ابتكارات لم يكن من الممكن تحقيقها في السابق باستخدام المواد التقليدية.

مقارنة مع المواد المعدنية

توفر مواد السيراميك الهندسية بديلاً مقنعًا للمواد المعدنية التقليدية، لا سيما في التطبيقات الصناعية الصعبة.إحدى أهم مزايا السيراميك هي مقاومته لدرجات الحرارة العالية وهو ما يسمح لها بالحفاظ على السلامة الهيكلية والخصائص الميكانيكية في درجات الحرارة التي عادةً ما تلين فيها المعادن أو تتشوه.وهذا ما يجعل السيراميك مثاليًا للاستخدام في البيئات ذات درجات الحرارة العالية مثل الأفران والمحركات والتوربينات الغازية.

من حيث مقاومة التآكل يتفوق السيراميك على العديد من السبائك المعدنية، خاصةً في البيئات الكيميائية المعادية.على سبيل المثال، في حين أن الفولاذ المقاوم للصدأ قد يتآكل في الظروف الحمضية، فإن السيراميك مثل الألومينا وكربيد السيليكون لا يتأثر.وتكتسب هذه الخاصية قيمة خاصة في المعالجة الكيميائية، حيث تتعرض المواد للمواد الكيميائية المسببة للتآكل ودرجات الحرارة المرتفعة في وقت واحد.

إن الصلابة العالية للسيراميك ميزة حاسمة أخرى.تُظهر السيراميك مثل نيتريد السيليكون وأكسيد الزركونيوم مستويات صلابة تضاهي أو تتجاوز مستويات الصلب المقوى، مما يجعلها شديدة المقاومة للتآكل والتآكل.وهذا ما يجعلها مناسبة للتطبيقات في أدوات القطع والمحامل والمكونات الأخرى التي تتطلب المتانة تحت الضغط الميكانيكي الشديد.

علاوة على ذلك، يمتلك السيراميك معامل مرونة عالية وهو ما يعني قدرتها على مقاومة التشوه تحت الحمل.هذه الخاصية مهمة للغاية في التطبيقات التي تكون فيها الصلابة وثبات الأبعاد أمرًا بالغ الأهمية، كما هو الحال في مكونات الطيران والآلات الدقيقة.

مقاومة التآكل مجال آخر يتفوق فيه السيراميك.إن قدرتها على تحمل الاحتكاك والتآكل على مدى فترات طويلة دون تدهور كبير يجعلها مثالية للاستخدام في أجزاء الماكينات التي تخضع للحركة والتلامس المستمر، مثل التروس وموانع التسرب.

كما يُظهر السيراميك أيضًا مقاومة فائقة للصدمات الحرارية مما يعني قدرتها على تحمل التغيرات السريعة في درجات الحرارة دون أن تتشقق أو تتعطل.وهذا مهم بشكل خاص في تطبيقات مثل الطلاءات العازلة الحرارية للمحركات النفاثة، حيث تكون التقلبات المفاجئة في درجات الحرارة شائعة.

وأخيرًا، فإن عدم التأكسد تضمن خاصية السيراميك أنها لا تتآكل أو تتحلل عند تعرضها للأكسجين في درجات حرارة عالية، على عكس العديد من السبائك المعدنية التي تشكل أكاسيد وقشور.وهذا يجعل السيراميك خياراً مفضلاً في البيئات المؤكسدة ذات درجات الحرارة العالية.

ونظرًا لهذه المزايا، تحل مواد السيراميك الهندسية بشكل متزايد محل الفولاذ فائق التكلفة المصنوع من سبائك الصلب عالية الجودة في مختلف التطبيقات.لا يعزز أداؤها المتفوق في الظروف القاسية من كفاءة المكونات وطول عمرها الافتراضي فحسب، بل يقلل أيضًا من تكاليف الصيانة ووقت التوقف عن العمل.

أنواع السيراميك الهندسي

مواد سيراميك الأكسيد

يشمل سيراميك الأكسيد مجموعة متنوعة من المواد، بما في ذلك الألومينا وأكسيد المغنيسيوم وأكسيد البريليوم وأكسيد الزركونيوم وأكسيد القصدير وثاني أكسيد السيليكون وسيراميك الموليت.تشتهر هذه المواد بثباتها الكيميائي الاستثنائي، خاصةً في ظروف درجات الحرارة المرتفعة، وبمقاومتها الفائقة للأكسدة.

وبالمقارنة مع السيراميك غير الأكسيدية، غالبًا ما تُظهر سيراميك الأكسيد ثباتًا كيميائيًا أعلى وأكثر مقاومة للتدهور البيئي.وهذا يجعلها مناسبة بشكل خاص للتطبيقات التي يكون فيها التعرض لدرجات الحرارة القصوى والبيئات المسببة للتآكل أمرًا حتميًا.على سبيل المثال، تُستخدم الألومينا على نطاق واسع في الأفران ذات درجات الحرارة العالية وكعوازل في التطبيقات الكهربائية بسبب قوتها العازلة العالية وثباتها الحراري.

وعلاوة على ذلك، فإن عملية إنتاج سيراميك الأكسيد، التي تنطوي عادةً على التلبيد في درجات حرارة مرتفعة، تسمح بالتحكم الدقيق في البنية المجهرية للمادة.ويضمن هذا التحكم أن المنتج النهائي يفي بالمتطلبات الصارمة لمختلف التطبيقات الصناعية، بدءًا من أدوات القطع عالية الأداء إلى المكونات الهيكلية المتقدمة.

يقدم الجدول أدناه لمحة موجزة عن بعض سيراميك الأكسيد الشائع وخصائصه الرئيسية:

| مادة السيراميك | الخصائص الرئيسية | التطبيقات |

|---|---|---|

| الألومينا (Al₂O₃) | صلابة عالية، ثبات حراري | أدوات القطع، وبطانات الأفران |

| أكسيد المغنيسيوم | توصيل حراري ممتاز | العوازل الكهربائية والحراريات |

| أكسيد الزركونيوم | صلابة عالية، مقاومة للتآكل | الغرسات الطبية وأدوات القطع |

| ثاني أكسيد السيليكون | تمدد حراري منخفض، درجة انصهار عالية | زجاج، ألياف بصرية |

| موليت | مقاومة عالية للصدمات الحرارية | البطانات الحرارية ومكونات الأفران |

هذه الخصائص تجعل سيراميك الأكسيد لا غنى عنه في الصناعات التي تكون فيها الموثوقية والمتانة أمرًا بالغ الأهمية، خاصةً في بيئات التشغيل القاسية.

المواد الخزفية غير الأكسيدية

يشمل السيراميك غير الأوكسيدي مجموعة متنوعة من المواد، بما في ذلك النيتريدات والكربيدات والسيليكيدات والبوريدات.ومن بين هذه المواد نيتريد السيليكون (Si₃N₄) , كربيد السيليكون (SiC) و نيتريد البورون (BN) بسبب خصائصها الحرارية الاستثنائية.تشتهر هذه المواد بما يلي بتوصيلها الحراري العالي مما يسمح لها بتبديد الحرارة بكفاءة، و التمدد الحراري المنخفض مما يقلل من الإجهاد الحراري والتشوه.بالإضافة إلى ذلك، فهي تُظهر مقاومة ممتازة للصدمات الحرارية مما يجعلها مثالية للتطبيقات في البيئات التي تشيع فيها التغيرات السريعة في درجات الحرارة.

| المواد | الموصلية الحرارية (وات/م كلفن) | معامل التمدد الحراري (10-⁶/ك) | مقاومة الصدمات الحرارية |

|---|---|---|---|

| نيتريد السيليكون | 20-170 | 2.7-3.2 | عالي |

| كربيد السيليكون | 120-270 | 4.0-4.5 | عالية جداً |

| نيتريد البورون | 30-500 | 4.5-5.5 | عالية |

تُعزى الخصائص الحرارية الفائقة لهذه السيراميكيات غير الأكسيدية إلى بنيتها الذرية التي تسهّل انتقال الفونونات بكفاءة وتقلل من التمدد الحراري.هذا المزيج من الخصائص يجعلها لا تقدر بثمن في التطبيقات ذات درجات الحرارة العالية، مثل الفضاء والسيارات والآلات الصناعية، حيث تكون المتانة والموثوقية أمرًا بالغ الأهمية.

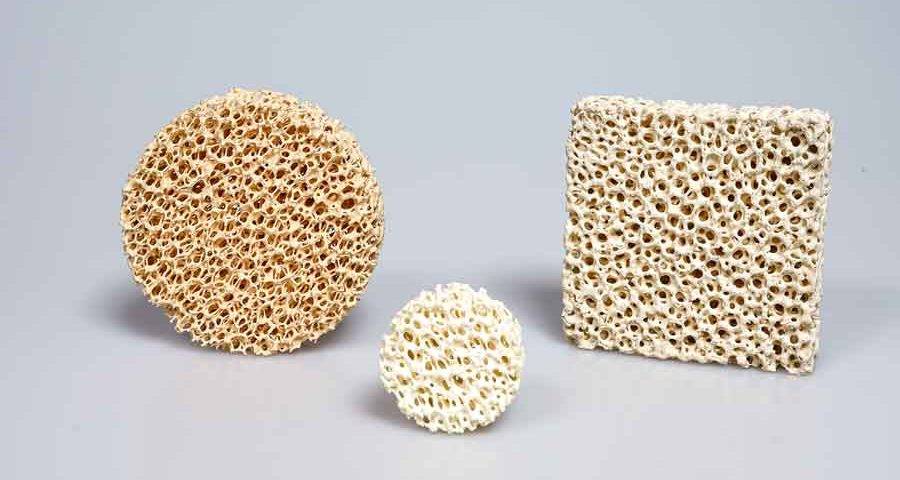

تطبيقات مواد السيراميك المسامية

فلاتر السيراميك الرغوي

يلعب السيراميك المسامي، الذي يشتهر بهيكله المعقد وتطبيقاته المتنوعة، دورًا محوريًا في العمليات الصناعية الحديثة.وقد تم تصميم هذه المواد لامتلاك درجة عالية من المسامية، مما يسمح بتحسين الأداء في المجالات الحرجة مثل الترشيح والفصل والانتشار.إن الخصائص الفريدة للسيراميك المسامي، بما في ذلك ثباتها الحراري وخمولها الكيميائي، تجعلها لا غنى عنها في البيئات التي تتعثر فيها المواد التقليدية.

أحد أهم تطبيقات السيراميك المسامي هو في تنقية المعادن، حيث تعمل كمرشحات سيراميك رغوية.وقد صُممت هذه المرشحات لإزالة الشوائب والشوائب من المعادن المنصهرة، وبالتالي تحسين الجودة والأداء العام للمنتج النهائي.يتزايد استخدام مرشحات السيراميك الرغوي في عمليات تنقية المعادن، مدفوعًا بالحاجة إلى نقاء أعلى للمواد وخصائص ميكانيكية محسنة.

| التطبيق | المزايا |

|---|---|

| الترشيح | الإزالة الفعالة للشوائب والشوائب من المعادن المنصهرة |

| الفصل | الفصل الفعال للمراحل المختلفة في العمليات الصناعية |

| التعبئة | توفر الدعم الهيكلي والعزل الحراري في البيئات ذات درجات الحرارة العالية |

| الانتشار | يسهّل انتشار الغاز أو السائل المتحكم فيه، مما يعزز معدلات التفاعل |

| المحفزات | يدعم التفاعلات التحفيزية ويحسن الكفاءة والانتقائية |

| حاملات الإنزيمات البيولوجية | يعزز نشاط الإنزيم واستقراره، وهو أمر بالغ الأهمية في تطبيقات التكنولوجيا الحيوية |

إن الاعتماد المتزايد على مرشحات السيراميك الرغوي في تنقية المعادن دليل على فعاليتها في تحسين أداء المواد.ومن خلال ضمان إزالة الشوائب الضارة، تساهم هذه المرشحات في إنتاج معادن ذات خصائص ميكانيكية فائقة ومتانة أكبر ومقاومة معززة للضغوط البيئية.ومع استمرار الصناعات في دفع حدود أداء المواد، فإن دور مرشحات السيراميك الرغوي في تنقية المعادن سيصبح أكثر أهمية.

تطوير مواد أدوات القطع

الفولاذ عالي السرعة

يبرز الفولاذ عالي السرعة (HSS) كمادة متعددة الاستخدامات لتصنيع مجموعة واسعة من الأدوات المعقدة، وقادرة على معالجة مجموعة واسعة من المواد، من المعادن غير الحديدية إلى السبائك عالية الحرارة.وتنقسم هذه الفئة من الفولاذ إلى ثلاثة أنواع أساسية: الفولاذ عالي السرعة للأغراض العامة، والفولاذ عالي السرعة عالي الأداء، والفولاذ عالي السرعة من مسحوق المعادن.

- الفولاذ عالي السرعة للأغراض العامة:هذا النوع هو الأكثر استخدامًا نظرًا لتوازنه بين الصلابة والمتانة، مما يجعله مناسبًا لمجموعة متنوعة من تطبيقات القطع.

- الفولاذ عالي السرعة عالي الأداء:صُمم هذا النوع للمهام الأكثر تطلبًا، ويوفر مقاومة تآكل معززة وصلابة حمراء، مما يسمح له بالحفاظ على أداء القطع في درجات حرارة مرتفعة.

- فولاذ مسحوق المعادن عالي السرعة:وباستخدام تقنيات تعدين المساحيق المتقدمة، يوفر هذا النوع تجانسًا فائقًا وتوزيعات أدق للكربيد، مما يؤدي إلى تحسين المتانة ومقاومة التآكل مقارنة بالفولاذ التقليدي عالي السرعة.

إن قدرة الفولاذ عالي السرعة على التكيف في بيئات التصنيع المختلفة تجعله حجر الزاوية في تطوير مواد أدوات القطع، مكملاً للتطورات في المواد الخزفية والمواد فائقة الصلابة.

الكربيد الأسمنتي

الكربيد الأسمنتي هو مادة متطورة يتم تصنيعها من خلال تعدين المساحيق، حيث تجمع بين كربيدات المعادن الحرارية مع مادة رابطة معدنية.وتمنح هذه التركيبة الفريدة من نوعها كربيد الأسمنت خصائص استثنائية تتفوق بشكل كبير على خصائص الفولاذ عالي السرعة.في درجة حرارة الغرفة، يُظهر الكربيد الأسمنتي صلابة وسرعة قطع لا مثيل لها، مما يجعله لا غنى عنه في تطبيقات الآلات عالية الأداء.

تشمل الأنواع الأكثر شيوعًا من الكربيد الأسمنتي تلك القائمة على التنجستن والكوبالت، بالإضافة إلى التنجستن والتيتانيوم وكربيد التنجستن والكوبالت.يقدم كل نوع مزايا متميزة، مصممة خصيصًا لتلبية احتياجات صناعية محددة.على سبيل المثال، تشتهر سبائك كربيد التنجستن والكوبالت (WC-Co) بصلابتها العالية ومقاومتها للتآكل، بينما توفر السبائك القائمة على كربيد التيتانيوم صلابة فائقة وثباتًا حراريًا.

| النوع | الخصائص الرئيسية | التطبيقات |

|---|---|---|

| كربيد التنجستن-الكوبالت (WC-Co) | صلابة عالية، مقاومة للتآكل | أدوات التعدين، وقطع المعادن، وقوالب ختم المعادن |

| كربيد التنجستن-التيتانيوم-كربيد التيتانيوم (WC-TiC-Co) | صلابة محسنة وثبات حراري | تصنيع آلي عالي السرعة، أدوات القطع |

| كربيد التنجستن-التيتانيوم-التنتالوم-كربيد التنتالوم (WC-TiC-TaC-Co) | صلابة وصلابة متوازنة | مكونات الفضاء الجوي، التصنيع الآلي عالي الدقة |

لا يقتصر الأداء المتفوق للكربيد الأسمنتي على خواصه الميكانيكية فقط.فقدرته على الحفاظ على سلامته في ظل الظروف القاسية، مثل درجات الحرارة العالية والبيئات الكاشطة، تضعه كمادة أساسية في صناعات تتراوح من السيارات إلى الفضاء.ويضمن هذا التنوع أن يستمر كربيد الأسمنت في أن يكون حجر الزاوية في تطوير التقنيات المتطورة.

أدوات القطع الخزفية

تتميّز أدوات القطع الخزفية بصلابتها الاستثنائية ومقاومتها للتآكل، مما يمكّنها من العمل بسرعات قطع أعلى بكثير من تلك التي يمكن تحقيقها باستخدام أدوات الكربيد الأسمنتي.وعلى وجه التحديد، يمكن لأدوات السيراميك أن تعمل بسرعات تتراوح من ثلاثة إلى عشرة أضعاف سرعات نظيراتها من الكربيد، مما يجعلها لا غنى عنها في عمليات التصنيع عالية السرعة.

في تطبيقات القطع عالية السرعة، تتفوق أدوات السيراميك بسبب قدرتها على الحفاظ على الحدة والسلامة الهيكلية في درجات الحرارة المرتفعة، وهو أمر بالغ الأهمية لتحقيق عمليات قطع دقيقة وإطالة عمر الأداة.وبالإضافة إلى ذلك، تضمن مقاومتها الفائقة للتآكل قدرة هذه الأدوات على تحمل القوى الكاشطة التي تواجهها أثناء القطع الصلب، مما يعزز من متانتها وفعاليتها.

كما أن أدوات السيراميك مفضلة بشكل متزايد لعمليات القطع الجاف، حيث يتطلب عدم وجود سائل تبريد أو مواد تشحيم مواد يمكنها الأداء بشكل موثوق في ظل الظروف الجافة.وتؤكد قدرتها على قطع المواد التي يصعب تشغيلها آليًا، مثل الفولاذ المقوى والمواد المركبة، على تنوعها وقوتها في سيناريوهات التصنيع الصعبة.

| الميزة | أدوات السيراميك | أدوات الكربيد الأسمنتي |

|---|---|---|

| سرعة القطع | 3-10 مرات أعلى | قياسية |

| الصلابة | استثنائية | عالية |

| مقاومة التآكل | متفوقة | جيد |

| الاستخدام | مواد عالية السرعة، وجافة، وصلبة، وصعبة التشغيل، وصعبة التصنيع | عمليات تصنيع مختلفة |

أدى الأداء المتفوق لأدوات القطع الخزفية في هذه البيئات الصعبة إلى اعتمادها على نطاق واسع في مختلف الصناعات، حيث تكون الحاجة إلى تصنيع آلي فعال وعالي الدقة أمرًا بالغ الأهمية.

مواد أدوات القطع فائقة الصلابة

تُحدِث مواد أدوات القطع فائقة الصلابة، مثل الماس ونتريد البورون المكعب (CBN)، ثورة في صناعة الآلات نظرًا لخصائصها الاستثنائية.وتوفر هذه المواد صلابة لا مثيل لها في درجات الحرارة العالية ومقاومة التآكل والاستقرار الحراري والكيميائي، مما يجعلها لا غنى عنها لقطع وتصنيع المواد عالية الصلابة.

تتمثل إحدى المزايا الرئيسية لهذه المواد فائقة الصلابة في قدرتها على الحفاظ على صلابة عالية حتى في درجات الحرارة المرتفعة.وهذا أمر بالغ الأهمية في عمليات التشغيل الآلي عالية السرعة حيث تتحلل المواد التقليدية بسرعة.على سبيل المثال، يظل الماس، المعروف بصلابته الشديدة، فعالاً حتى في ظل الحرارة الشديدة المتولدة أثناء عمليات القطع عالية السرعة.وبالمثل، يضمن CBN، بفضل توصيله الحراري العالي وخموله الكيميائي، بقاء أدوات القطع حادة وفعالة في البيئات الصعبة.

وبالإضافة إلى خواصها الحرارية، تُظهر المواد فائقة الصلابة مقاومة ملحوظة للتآكل.وتكتسب هذه الخاصية أهمية خاصة في الصناعات التي تتعرض فيها الأدوات لظروف الضغط العالي والمستمر.وتؤدي القدرة على تحمل التآكل الكاشطة ومقاومة التقطيع إلى إطالة عمر أدوات القطع بشكل كبير، مما يقلل من تكاليف الصيانة ووقت التوقف عن العمل.

وعلاوة على ذلك، يضمن الاستقرار الحراري الكيميائي لهذه المواد عدم تفاعلها مع المواد التي يتم تشكيلها، مما يمنع تكوين مركبات ضارة يمكن أن تضر بسلامة الأداة وقطعة العمل.هذا الثبات مفيد بشكل خاص عند تصنيع المواد التفاعلية مثل سبائك التيتانيوم أو الفولاذ المقوى.

وعمومًا، يمثل دمج مواد أدوات القطع فائقة الصلابة في عمليات التشغيل الآلي الحديثة تقدمًا كبيرًا في هذا المجال.إن مزيجها الفريد من الصلابة في درجات الحرارة العالية ومقاومة التآكل والاستقرار الحراري الكيميائي يجعلها الخيار المفضل لمعالجة مهام التصنيع الأكثر تحديًا.

الأدوات المغلفة

تمثل الأدوات المغلفة تقدمًا كبيرًا في تكنولوجيا أدوات القطع، ويتم تحقيقه من خلال تطبيق طبقة أو أكثر من المركبات الحرارية ذات المقاومة الفائقة للتآكل على ركائز الكربيد أو الفولاذ عالي السرعة.تعمل هذه الطلاءات، التي غالبًا ما تكون مصنوعة من مواد مثل نيتريد التيتانيوم (TiN) أو كربيد التيتانيوم (TiC) أو أكسيد الألومنيوم (Al₂O₃)، على تعزيز أداء مواد الأداة الأساسية بعدة طرق مهمة.

أولاً، تعمل إضافة هذه الطلاءات على تعزيز كفاءة التشغيل الآلي بشكل كبير.تسمح مقاومة التآكل المحسّنة للطلاء بزيادة سرعات القطع وتقليل تآكل الأدوات، وبالتالي زيادة الإنتاجية الإجمالية لعملية التصنيع.وهذا مفيد بشكل خاص في عمليات التشغيل الآلي عالية السرعة حيث تتعرض الأدوات لظروف قاسية.

ثانيًا، تساهم الأدوات المغلفة في تحسين دقة التصنيع.حيث تقلل الطبقة الواقية من تشوه الأداة وتآكلها، مما يقلل بدوره من احتمالية عدم دقة الأبعاد في الأجزاء المشكّلة.وتعد هذه الدقة أمرًا بالغ الأهمية في الصناعات التي يجب التحكم في مستويات التفاوت بإحكام، مثل صناعة الطيران وتصنيع السيارات.

وعلاوة على ذلك، فإن العمر التشغيلي الممتد للأدوات المطلية ميزة أخرى ملحوظة.فالمركبات الحرارية المستخدمة في الطلاء مصممة لتتحمل درجات الحرارة العالية وظروف القطع القاسية، مما يؤدي إلى إطالة عمر الأدوات وتقليل عمليات الاستبدال.هذا العمر الطويل لا يقلل من وقت التعطل فحسب، بل يقلل أيضًا من التكلفة الإجمالية للأدوات.

وأخيرًا، فإن الفوائد الاقتصادية لاستخدام الأدوات المطلية كبيرة.فمن خلال إطالة عمر الأدوات وتحسين كفاءة التصنيع، تساعد هذه الأدوات المطلية على تقليل التكلفة الإجمالية لعمليات التصنيع.تجعل هذه الفعالية من حيث التكلفة من الأدوات المطلية خيارًا جذابًا للمصنعين الذين يتطلعون إلى تحسين عمليات الإنتاج الخاصة بهم.

وباختصار، تُعد الأدوات المطلية مغيرًا لقواعد اللعبة في مجال تكنولوجيا أدوات القطع، حيث تقدم مزيجًا من الأداء المحسن والدقة وطول العمر وفعالية التكلفة التي لا مثيل لها في الأدوات غير المطلية.

المنتجات ذات الصلة

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- حشية سيراميك متقدمة من أكسيد الألومنيوم Al2O3 للتطبيقات المقاومة للتآكل

- قطع سيراميك نيتريد البورون (BN) المخصصة

- أنبوب واقٍ من أكسيد الألومنيوم (Al2O3) عالي الحرارة للسيراميك المتقدم الدقيق الهندسي

- بوتقة خزفية من الألومينا على شكل قوس مقاومة لدرجات الحرارة العالية للسيراميك المتقدم الدقيق الهندسي

المقالات ذات الصلة

- مقارنة الألماس الاصطناعي بأمراض القلب والأوعية الدموية والماس المزروع بـ HPHT: ما هي الاختلافات؟

- فهم آلة الماس CVD وكيف تعمل

- المواد الأساسية لعمليات الأمراض القلبية الوعائية الناجحة

- كيف يتم استخدام CVD في صناعة أشباه الموصلات

- كيف يمكن لطلاء الأمراض القلبية الوعائية مساعدتك على تحقيق درجة نقاء وكثافة عالية