المواد المناسبة لأهداف الصب الاخرق المصبوب

المعادن والسبائك

تعتبر طريقة الصب مناسبة بشكل خاص للمعادن وسبائكها التي تمتلك درجات انصهار منخفضة وتظهر سهولة الصب. وتُستخدم هذه الطريقة عادةً لمواد مثل الألومنيوم والنحاس والقصدير والزنك والرصاص والنيكل والذهب والفضة. وتُعد هذه المعادن والسبائك مرشحة مثالية للصب بسبب سيولتها في الحالة المنصهرة، مما يسمح بتشكيل دقيق وأقل مسامية في المنتج النهائي.

| المعادن | درجة الانصهار (درجة مئوية) | سهولة الصب |

|---|---|---|

| الألومنيوم | 660 | عالي |

| نحاس | 1085 | عالي |

| قصدير | 232 | عالي |

| الزنك | 420 | عالي |

| رصاص | 327 | عالي |

| نيكل | 1455 | معتدل |

| ذهبي | 1064 | مرتفع |

| فضة | 962 | عالية |

تضمن درجات الانصهار المنخفضة لهذه المعادن إمكانية صهرها بكفاءة، مما يقلل من استهلاك الطاقة ووقت المعالجة. وبالإضافة إلى ذلك، فإن سهولة صبها تقلل من خطر حدوث عيوب، مثل الفراغات والشوائب، والتي يمكن أن تضر بسلامة هدف الاخرق.

وفي المقابل، فإن المعادن المقاومة للحرارة مثل التنجستن والموليبدينوم، التي لها نقاط انصهار أعلى بكثير، لا تصلح عمومًا للصب وبدلاً من ذلك تتم معالجتها باستخدام طرق تعدين المساحيق. يسلط هذا التمييز الضوء على أهمية خصائص المواد في تحديد تقنية التصنيع الأكثر ملاءمة لأهداف الاخرق.

المعادن الحرارية

بالنسبة للمعادن المقاومة للحرارة مثل التنجستن والموليبدينوم، لا يتم استخدام طريقة الصب بشكل عام بسبب نقاط انصهارها العالية للغاية ومقاومتها للتآكل والتآكل والتشوه. وبدلاً من ذلك، يفضل استخدام طريقة تعدين المسحوق لهذه المعادن. ويضمن هذا النهج تركيبة موحدة ومناسبة بشكل خاص للمعادن ذات درجات انصهار وكثافات مختلفة للغاية.

على سبيل المثال، كثيرًا ما يستخدم الموليبدينوم في أفران التفريغ نظرًا لفعاليته من حيث التكلفة مقارنةً بالمعادن الحرارية الأخرى. ومع ذلك، فإنه يخضع لزيادة كبيرة في المقاومة - ما يقرب من خمسة أضعاف - عند تسخينه إلى درجات حرارة التشغيل النموذجية. وهذا يستلزم إجراء تعديلات في نظام التحكم الكهربائي مع ارتفاع درجة حرارة التشغيل.

في المقابل، يمكن لعناصر تسخين التنغستن أن تتحمل درجات حرارة تشغيل أعلى ولكنها أكثر تكلفة. وعلى الرغم من أن الجرافيت أقل تكلفة من العناصر المعدنية، إلا أنه يُظهر انخفاضًا بنسبة 20% في المقاومة الكهربائية عند تسخينه، مما يوفر بديلاً لتطبيقات محددة.

مزايا طرق الصب وطرق تعدين المساحيق

مزايا طريقة الصب

تقدم طريقة الصب لأهداف الاخرق العديد من المزايا المتميزة التي تجعلها الخيار المفضل في مختلف التطبيقات الصناعية. تتمثل إحدى المزايا الأساسية في قدرتها على إنتاج أهداف ذات محتوى منخفض من الشوائب . وهذا أمر بالغ الأهمية لضمان طلاءات عالية الجودة، حيث يمكن أن تؤثر الشوائب بشكل كبير على أداء وموثوقية الأغشية المرشوشة. ومن خلال تقليل الشوائب إلى الحد الأدنى، تكون الطلاءات الناتجة أكثر اتساقاً وتظهر خصائص فائقة.

ميزة رئيسية أخرى هي الكثافة العالية التي يتم تحقيقها من خلال عملية الصب. وتُعد الأهداف عالية الكثافة ضرورية لكفاءة عملية الاخرق لأنها توفر توصيلية أفضل وعمر أطول للهدف. وتسمح طريقة الصب بإنشاء أهداف ذات كثافة قريبة من الحد الأقصى النظري، وبالتالي تعزيز الكفاءة الكلية لعملية الاخرق.

علاوة على ذلك، فإن طريقة الصب مناسبة بشكل خاص مناسبة بشكل خاص للأهداف كبيرة الحجم . وهذه الإمكانية لا تقدر بثمن في الصناعات التي تتطلب طلاءات كبيرة المساحة، مثل شاشات العرض المسطحة والزجاج المعماري. إن القدرة على صب أهداف كبيرة في قطعة واحدة تقلل من الحاجة إلى أهداف متعددة أصغر، مما قد يؤدي إلى تعقيد عملية الاخرق ويؤدي إلى عدم اتساق في الطلاء النهائي.

| الميزة | الوصف |

|---|---|

| محتوى منخفض من الشوائب | يضمن طلاءات عالية الجودة بأقل قدر من الشوائب. |

| كثافة عالية | يعزز كفاءة الاخرق وعمر الهدف. |

| مناسب للأحجام الكبيرة | مثالي للطلاءات ذات المساحات الكبيرة، مما يقلل من تعقيد العملية. |

تساهم هذه المزايا مجتمعةً في فعالية وموثوقية طريقة الصب في إنتاج أهداف رشاش عالية الأداء.

مزايا طريقة تعدين المساحيق المعدنية

تتمثل إحدى المزايا البارزة لطريقة تعدين المساحيق في قدرتها على إنشاء أجزاء ذات تركيبة موحدة، وهو أمر مفيد بشكل خاص عند التعامل مع المعادن التي لها نقاط انصهار وكثافات مختلفة إلى حد كبير. ويضمن هذا التوحيد أن يحافظ المنتج النهائي على خصائص متناسقة طوال الوقت، وهي ميزة ضرورية للتطبيقات في صناعات مثل السيارات والفضاء، حيث الدقة والموثوقية غير قابلة للتفاوض.

وعلاوة على ذلك، تتفوق عملية تعدين المساحيق في قدرتها على مزج ومزج مختلف المعادن واللافلزات بسلاسة. وتسمح هذه المرونة بإنشاء سبائك ومركبات فريدة من نوعها يصعب أو يستحيل تحقيقها من خلال طرق الصب التقليدية. ومن خلال دمج مادة الربط، يمكن لمعدن المسحوق إنتاج أجزاء معقدة ذات تركيبات معدنية معقدة، متجاوزًا الحاجة إلى عمليات ثانوية معقدة.

وتُعد القدرة القريبة من الشكل الصافي لمعدن المسحوق ميزة مهمة أخرى. عادةً ما تتطلب الأجزاء المنتجة باستخدام هذه الطريقة الحد الأدنى من المعالجة الثانوية، إن وجدت. ويؤدي إنتاج هذا الشكل شبه الصافي إلى دقة عالية في الأبعاد، مما يقلل من النفايات ويخفض تكاليف الإنتاج. بالإضافة إلى ذلك، تُعد هذه العملية صديقة للبيئة بطبيعتها، حيث تصبح نسبة تصل إلى 97% من المواد المستخدمة جزءًا من المنتج النهائي، مما يقلل بشكل كبير من النفايات والأثر البيئي.

وفيما يتعلق بتوافر المواد الخام، تستفيد عملية تعدين المساحيق من إمكانية الوصول إلى المعادن المسحوقة والقدرة على تحمل تكاليفها. وعلى عكس بعض الطرق التقليدية حيث يمكن أن يؤدي نقص المواد الخام إلى إعاقة الإنتاج، تعتمد تعدين المساحيق المعدنية على مواد شائعة ومتاحة بسهولة. وهذا يضمن سلسلة توريد ثابتة ويدعم قابلية التوسع في عمليات الإنتاج.

وأخيراً، فإن قابلية التكرار في عملية تعدين المساحيق لا مثيل لها في سيناريوهات الإنتاج الضخم. يحافظ كل جزء يتم إنتاجه على أبعاد دقيقة، مما يضمن أن كل مكون يلبي المتطلبات الصارمة لتصميمه. ولا يعزز هذا الاتساق من جودة المنتج النهائي فحسب، بل يعمل أيضًا على تبسيط عملية التصنيع، مما يجعلها فعالة وفعالة من حيث التكلفة.

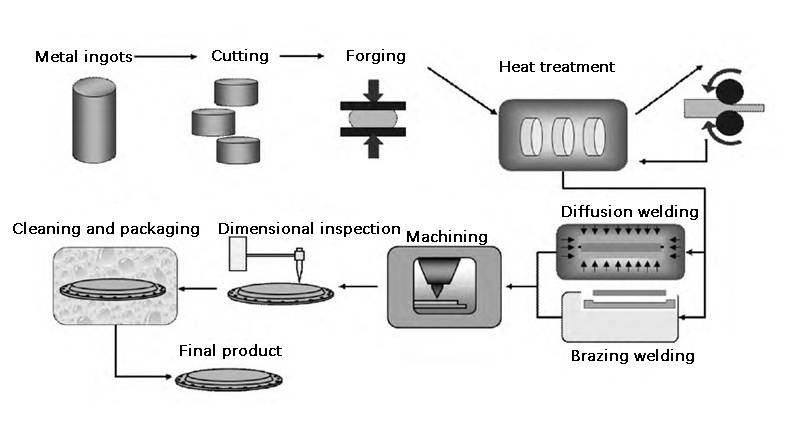

تدفق عملية طريقة الصب

الصهر

يُعد الذوبان خطوة أولية حاسمة في عملية الصب لأهداف الاخرق، والتي تنطوي على تحويل المعادن الصلبة أو السبائك إلى حالة سائلة. ويتم تحقيق هذا التحول من خلال تقنيات تسخين دقيقة مصممة للحفاظ على سلامة ونقاء المادة. وتشمل الطرق الأساسية المستخدمة لهذا الغرض الصهر بالحث الفراغي والصهر بالقوس الفراغي والصهر بالقصف الإلكتروني الفراغي.

ويستخدم الذوبان بالحث الفراغي (VIM) الحث الكهرومغناطيسي لتسخين المعدن، مما يضمن درجة عالية من النقاء من خلال تقليل الأكسدة والتلوث. ومن ناحية أخرى، ينطوي صهر القوس الفراغي، من ناحية أخرى، على إنشاء قوس كهربائي بين القطب الكهربائي والمعدن، مما يؤدي إلى صهر المادة مع الحفاظ على تفريغ الهواء لمنع الشوائب من دخول المعدن المنصهر. أما الصهر بالقصف الإلكتروني الفراغي (VEBM) فيستخدم شعاعًا من الإلكترونات لتسخين المعدن، مما يوفر تحكمًا دقيقًا في عملية الصهر ويعزز النقاء.

ولكل طريقة من هذه الطرق مزاياها الفريدة ويتم اختيارها بناءً على المتطلبات المحددة للمعدن أو السبيكة التي تتم معالجتها. على سبيل المثال، تعتبر طريقة VIM فعالة بشكل خاص للمعادن ذات درجات انصهار منخفضة، في حين أن طريقة VAR وطريقة VEBM أكثر ملاءمة للمعادن المقاومة للحرارة نظرًا لقدرتها على التعامل مع درجات حرارة أعلى والحفاظ على مستوى عالٍ من النقاء.

لا يؤثر اختيار طريقة الصهر على نقاء وجودة هدف الاخرق النهائي فحسب، بل يؤثر أيضًا على خطوات المعالجة اللاحقة، مثل صب السبيكة والدرفلة، والتي تعتبر ضرورية لتحقيق الأبعاد والخصائص المطلوبة للهدف.

صب السبيكة

تُعد عملية صب السبيكة خطوة حاسمة في إنتاج أهداف الاخرق، خاصةً بالنسبة للسبائك ذات درجات الانصهار المنخفضة. وتبدأ العملية بصب المعدن المنصهر في قالب مصمم بدقة. وعادةً ما يكون هذا القالب مصنوعًا من مواد يمكنها تحمل درجات الحرارة العالية وتوفير الشكل والأبعاد اللازمة للمنتج النهائي.

وبمجرد صب المعدن المنصهر في القالب، يخضع لعملية تبريد محكومة. وهذا التبريد ضروري لكي يتصلب المعدن في شكل السبيكة المطلوبة. لا تضمن عملية التصلب السلامة الهيكلية للسبيكة فحسب، بل تؤثر أيضًا على خصائصها النهائية، مثل الكثافة والبنية الحبيبية.

بعد التصلب، تتم إزالة السبائك بعناية من القوالب. وتتطلب هذه الخطوة الدقة لتجنب حدوث أي ضرر لسطح السبيكة الرقيق. وبعد ذلك، تخضع السبائك للتنظيف وإعداد السطح. وتعد هذه الخطوات ضرورية لإزالة أي مواد متبقية من القوالب وإعداد سطح السبيكة للمعالجة اللاحقة، مثل الدرفلة أو المعالجة الميكانيكية الإضافية.

يعتبر صب السبائك مفيدًا بشكل خاص لإنتاج كميات صغيرة من سبائك معينة بشكل اقتصادي. ومع ذلك، فهي أقل ملاءمة لإنتاج كميات كبيرة من الفولاذ السلعي بسبب انخفاض المردود مقارنةً بطرق الصب المستمر. إن تعدد استخدامات الصب بالسبائك يجعلها تقنية قيّمة في ترسانة عمليات التصنيع، خاصةً بالنسبة للسبائك المتخصصة والطلبات المخصصة.

الدرفلة

تخضع سبيكة السبيكة المصبوبة لعملية حرجة تُعرف باسم الدرفلة، وهي ضرورية لتحقيق السماكة والأبعاد الدقيقة المطلوبة لأهداف الاخرق. ولا تعمل هذه العملية على تحسين الخصائص الفيزيائية للمادة فحسب، بل تعزز أيضاً من سلامتها الهيكلية. وأثناء الدرفلة، تتعرض السبيكة لتشوه محكوم، مما يساعد على تقليل أي فراغات وعيوب داخلية، وبالتالي تحسين الكثافة الكلية للهدف وتوحيده.

ولتحقيق المواصفات المطلوبة، يتم التحكم في عملية الدرفلة بدقة، مما يضمن أن المنتج النهائي يلبي المتطلبات الصارمة للاستخدام في تطبيقات الدرفلة. وعادةً ما تتم عملية الدرفلة على مراحل متعددة، حيث تعمل كل مرحلة على تقليل سمك السبيكة تدريجياً مع الحفاظ على تجانسها أو حتى تعزيزه. ويسمح هذا النهج متعدد المراحل بالمحاذاة التدريجية لبنية حبيبات المادة، وهو أمر بالغ الأهمية لتحقيق الخصائص الميكانيكية والكهربائية المثلى اللازمة لأهداف الاخرق.

وعلاوة على ذلك، فإن عملية الدرفلة مفيدة في ضمان خلو المنتج النهائي من أي ضغوط متبقية يمكن أن تؤثر على أدائه. من خلال إدارة ظروف التشوه ودرجة الحرارة بعناية أثناء الدرفلة، يمكن للمصنعين إنتاج أهداف رش لا تتسم بدقة الأبعاد فحسب، بل تُظهر أيضًا قوة ميكانيكية فائقة وتوحيدًا فائقًا. ويضمن هذا الاهتمام الدقيق بالتفاصيل أن الهدف المدرفل جاهز للمراحل اللاحقة من عملية التصنيع، بما في ذلك التلدين والتشكيل الدقيق، مما يؤدي في النهاية إلى إنتاج أهداف رشاش عالية الجودة.

التلدين

التلدين هو خطوة حاسمة بعد المعالجة في تصنيع أهداف الاخرق المصممة لتحسين خصائص المادة وهيكلها. وتنطوي هذه العملية على تسخين المعدن إلى درجة حرارة محددة حيث يصبح هيكله البلوري سائلاً، ومع ذلك يبقى المعدن صلباً. تسمح هذه المعالجة الحرارية لأي عيوب متأصلة في المادة بإصلاحها ذاتياً.

ويتم الحفاظ على المعدن عند درجة الحرارة المرتفعة هذه لفترة محددة مسبقاً، مما يتيح إجراء التغييرات اللازمة في البنية المجهرية. بعد ذلك، يتم تبريد المعدن تدريجياً إلى درجة حرارة الغرفة. وتُعد عملية التبريد المتحكم فيها هذه ضرورية لأنها تعزز تكوين بنية بلورية أكثر مرونة واستقرارًا، وهو أمر بالغ الأهمية لأداء الهدف في تطبيقات الرش.

| الغرض | الوصف |

|---|---|

| التليين | يقلل من الصلابة لتسهيل التشغيل الآلي. |

| تخفيف الإجهاد | يزيل الضغوط الداخلية الناتجة عن الصب والدرفلة. |

| تحسين الخصائص | يحسّن الخواص الميكانيكية والكهربائية. |

| استقرار الأبعاد | يزيد من الاستقرار لعمليات الصقل الدقيق. |

تختلف الدورات الزمنية-درجة الحرارة للتلدين اختلافًا كبيرًا بناءً على تركيبة المعدن والنتائج المرجوة. يتم استخدام عمليات التلدين المحددة مثل التلدين الكامل والتخفيف من الإجهاد والتلدين المتساوي الحرارة لتلبية احتياجات معينة، مما يضمن أن هدف الاخرق يلبي المتطلبات الصارمة للتطبيقات عالية الأداء.

المعالجة الميكانيكية

تلعب تقنيات المعالجة الدقيقة دوراً حاسماً في تحويل السبيكة الملدنة إلى هدف الاخرق النهائي. وتضمن هذه التقنيات تلبية الهدف للمواصفات الدقيقة المطلوبة لتحقيق الأداء الأمثل في تطبيقات الاخرق. وتتضمن العملية عادةً عدة خطوات رئيسية:

-

الخراطة والطحن: هذه العمليات ضرورية لتحقيق الأبعاد الدقيقة والتسطيح الدقيق للهدف. وتتضمن الخراطة استخدام المخارط لتشكيل القطر الخارجي والتجويف الداخلي، بينما يضمن الطحن تسطيح السطح ونعومته.

-

الطحن: بعد الطحن، يتم استخدام الطحن لزيادة صقل السطح. هذه الخطوة ضرورية لتقليل خشونة السطح، والتي يمكن أن تؤثر على كفاءة الاخرق وجودة الفيلم المترسب.

-

الصقل: بالنسبة للأهداف التي تتطلب سطحًا أملس بشكل استثنائي، يتم استخدام اللف. وتتضمن هذه التقنية استخدام مواد كاشطة دقيقة للحصول على سطح أملس كالمرآة، وهو أمر مهم بشكل خاص في التطبيقات التي تتطلب أغشية رقيقة عالية الجودة.

يتم التحكم في كل خطوة من هذه الخطوات بدقة لضمان أن المنتج النهائي يلبي المتطلبات الصارمة لعملية الاخرق. وينتج عن الجمع بين تقنيات التصنيع الدقيقة هذه هدف رشاش لا يكون دقيق الأبعاد فحسب، بل يمتلك أيضًا الخصائص السطحية اللازمة لرشاش الرقائق بكفاءة وفعالية.

التنظيف والشحن

بعد الخضوع لسلسلة من عمليات التصنيع الدقيقة، يخضع هدف الاخرق لإجراءات تنظيف شاملة في بيئة خاضعة للرقابة. هذه الخطوة ضرورية لضمان خلو الهدف من أي ملوثات يمكن أن تؤثر على أدائه أثناء عملية الاخرق. وعادة ما تتضمن عملية التنظيف استخدام تقنيات متخصصة مثل التنظيف بالموجات فوق الصوتية والحمامات الكيميائية والتجفيف بالتفريغ لإزالة أي جسيمات متبقية أو عيوب سطحية.

بمجرد اعتبار الهدف نظيفًا وجاهزًا، يتم تغليفه بعناية لمنع أي تلف أثناء النقل. يتم اختيار مواد التعبئة والتغليف لقدرتها على حماية الهدف من التأثيرات المادية والرطوبة والعوامل البيئية الأخرى التي قد تضر بسلامته. تتم إدارة عملية الشحن بدقة، مما يضمن وصول الهدف إلى وجهته في حالة مثالية، ويكون جاهزًا للاندماج الفوري في نظام الاخرق.

تؤكد هذه المرحلة الأخيرة من العملية على أهمية الحفاظ على جودة ونقاء هدف الاخرق طوال رحلته من الإنتاج إلى التركيب، وبالتالي ضمان فعاليته في التطبيقات عالية الأداء.

اعتبارات لوحة الدعم

متى يتم لحام لوحة الدعم

يعتمد قرار لحام اللوح الداعم لهدف الاخرق إلى حد كبير على الحجم والسماكة ومستوى الطاقة المقصود لعملية الاخرق. بالنسبة ل الأهداف الكبيرة والرفيعة المصممة من أجل الاخرق عالي الطاقة فإن استخدام لوحة الدعم أمر ضروري. هذه الأهداف، نظراً لحجمها ومظهرها الرقيق، تكون أكثر عرضة للالتواء أو التشقق تحت الحرارة والضغط الشديدين المتولدين أثناء عملية الاخرق عالية الطاقة. توفر لوحة الدعم دعماً هيكلياً إضافياً، مما يضمن بقاء الهدف مستقراً وعملياً طوال العملية.

وعلى العكس من ذلك الأهداف الصغيرة السميكة المخصصة ل الرش بالأخرق منخفض الطاقة لا تتطلب لوحة دعم. يمكن لهذه الأهداف، كونها أصغر حجماً وسميكة، أن تتحمل ظروف الطاقة المنخفضة دون الحاجة إلى دعم إضافي. إن المتانة المتأصلة في هذه الأهداف تجعلها مناسبة للتطبيقات منخفضة الطاقة حيث تقل الضغوط الحرارية والميكانيكية بشكل كبير.

باختصار، تتوقف الحاجة إلى صفيحة دعم على المتطلبات المحددة لعملية الاخرق، حيث تتطلب الأهداف الكبيرة والرفيعة للتطبيقات عالية الطاقة هذا الدعم الإضافي، في حين أن الأهداف الصغيرة والسميكة للتطبيقات منخفضة الطاقة لا تتطلب ذلك.

المنتجات ذات الصلة

- قالب ضغط دائري ثنائي الاتجاه للمختبر

- قالب مكبس المضلع للمختبر

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- بوتقة نيتريد البورون (BN) للمساحيق الفوسفورية الملبدة

- قوالب الضغط الأيزوستاتيكي للمختبر