مقدمة في قوالب الألواح المسطحة الكمية للتسخين بالأشعة تحت الحمراء

قوالب الألواح المسطحة الكمية للتسخين بالأشعة تحت الحمراء تمثّل حلاً متطورًا في عمليات التسخين الصناعي، حيث تقدم ميزة متميزة عن الطرق التقليدية. تستفيد هذه التقنية من مبادئ الأشعة تحت الحمراء لتحقيق توزيع حراري فائق وكفاءة معالجة فائقة. على عكس تقنيات التسخين التقليدية، صُممت قوالب التسخين بالأشعة تحت الحمراء لتوفير بيئة تسخين أكثر تحكمًا واتساقًا، وهي ضرورية لمختلف التطبيقات عالية الدقة في مختلف الصناعات مثل طب الأسنان والمعالجة الحرارية وأنظمة التفريغ. تتعمق هذه المقالة في ميزات التصميم المتقدمة، وآليات التشغيل، والفوائد العديدة التي توفرها قوالب الألواح المسطحة للتسخين بالأشعة تحت الحمراء مما يؤكد أهميتها في تقنيات التصنيع والمعالجة الحديثة.

ميزات تصميم قوالب الألواح المسطحة للتسخين بالأشعة تحت الحمراء

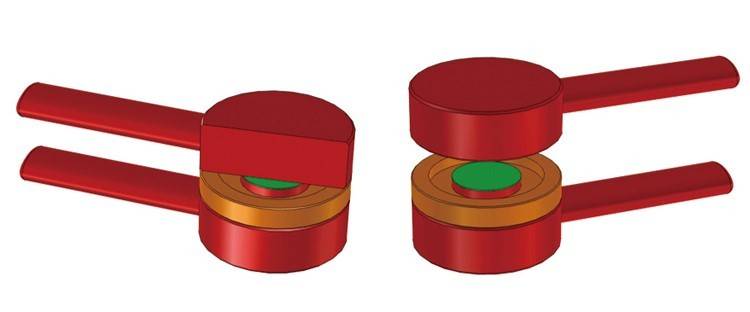

تم تصميم قوالب الألواح المسطحة للتسخين بالأشعة تحت الحمراء بدقة لضمان الأداء الأمثل والمتانة. يتم تصنيع هذه القوالب باستخدام صفائح فولاذية عالية الجودة، وهو أمر ضروري للحفاظ على السلامة الهيكلية والكفاءة الحرارية لألواح التسخين. إن اختيار المواد ليس اعتباطيًا؛ فهو يعتمد على التركيب الكيميائي المعتمد الذي يضمن أن الفولاذ يفي بمعايير الجودة الصارمة.

تُعد عملية التحقق من التجانس بالموجات فوق الصوتية خطوة حاسمة في تصنيع هذه القوالب. تؤكد طريقة الاختبار غير المدمرة هذه أن صفائح الفولاذ خالية من العيوب ولها بنية موحدة، وهو أمر بالغ الأهمية لتوزيع الحرارة بشكل متناسق عبر ألواح التسخين. يُعد التوزيع المنتظم للحرارة أمرًا أساسيًا لمنع البقع الساخنة وضمان أن المنتجات المصنعة باستخدام هذه القوالب ذات جودة ثابتة.

ويشمل تصميم ألواح التسخين قنوات محفورة ومطحونة تسهل تدفق وسيط التسخين، الذي يمكن أن يكون زيتًا حراريًا أو ماءً أو بخارًا. هذه القنوات مترابطة لتكوين مجال تسخين شامل. يتم حساب الترتيب الإستراتيجي وقطر هذه القنوات بدقة لتوفير تسخين فعال والحفاظ على درجة حرارة ثابتة على سطح عمل اللوح. وتُعد ميزة التصميم هذه مفيدة في تحقيق تسخين موحد، وهو أمر ضروري لجودة واتساق المنتجات التي يتم تصنيعها.

تُعد المواد عالية الجودة واللحامات المقاومة للماء جزءًا لا يتجزأ من بناء ألواح التسخين هذه. تم تصميم اللحامات بحيث تكون مقاومة للماء لمنع أي تسرب لوسط التسخين، مما قد يضر بأداء النظام وسلامته. وتخضع جميع الألواح لاختبارات صارمة للتأكد من نفاذية المياه تحت ضغط كافٍ لضمان أنها مانعة للتسرب وجاهزة للتشغيل الموثوق به على المدى الطويل.

إن تصنيع ألواح التسخين هذه على أعلى مستويات الجودة، مما يوفر سطح عمل مناسب ويضمن نعومة ألواح التسخين. الأسطح الملساء ليست فقط أسهل في التنظيف والصيانة، ولكنها تساعد أيضًا في الحفاظ على توزيع الحرارة بشكل موحد. كما أن التصنيع الدقيق يساهم أيضًا في الكفاءة الكلية لعملية التسخين، مما يقلل من استهلاك الطاقة ويحسن الإنتاجية.

وباختصار، تركز ميزات تصميم قوالب الألواح المسطحة للتسخين بالأشعة تحت الحمراء على استخدام مواد عالية الجودة، وضمان توزيع الحرارة بشكل موحد، والحفاظ على الموثوقية على المدى الطويل. هذه الميزات تجعلها خيارًا مثاليًا للصناعات التي تتطلب تحكمًا دقيقًا في درجة الحرارة وجودة منتج متسقة. وينتج عن الجمع بين المواد المعتمدة والتحقق من التجانس بالموجات فوق الصوتية والتشكيل الدقيق نظام تسخين قوي وفعال يلبي المعايير العالية لعمليات التصنيع الحديثة.

آلية التسخين والكفاءة

تتضمن آلية التسخين في الألواح المختبرية والصناعية الحفر والطحن الاستراتيجي للقنوات لتسهيل تدفق وسيط التسخين، مثل الزيت الحراري أو الماء أو البخار. وتكون هذه القنوات مترابطة بشكل معقد، مما يخلق مجال تسخين شامل يضمن نقل الحرارة بكفاءة ويحافظ على درجة حرارة ثابتة على سطح العمل في اللوح.

التصميم والوظائف

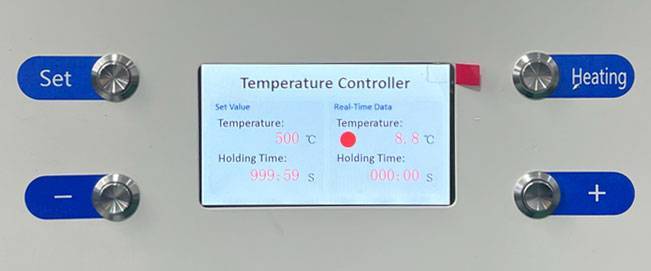

تصميم هذه القنوات أمر بالغ الأهمية لكفاءة عملية التسخين. على سبيل المثال، في مكابس 10 ضوء النهار مع صوانٍ بقياس 270 سم × 144 سم، يتراوح متوسط استهلاك البخار عادةً من 180 إلى 275 كجم/ساعة. ومع ذلك، أثناء سيناريوهات ارتفاع الطلب، مثل تحميل شحنات ثقيلة من مجموعات قشرة الخشب الصلب، يمكن أن ترتفع متطلبات البخار إلى أكثر من 450 كجم/ساعة. وهذا يستلزم آلية تسخين قوية يمكنها الحفاظ على درجات حرارة موحدة عبر منطقة الصوانى، ويتم تحقيق ذلك من خلال معدات دقيقة للتحكم في درجة الحرارة أو تنظيم ضغط البخار.

كفاءة نقل الحرارة

إن كفاءة نقل الحرارة أمر بالغ الأهمية في ضمان بقاء سطح العمل للوحة في درجة حرارة ثابتة. وقد تم تصميم القنوات الموجودة في الصفيحة لتقليل انخفاض درجات الحرارة إلى أدنى حد ممكن وضمان تكثف البخار بشكل موحد عبر منطقة الصفيحة. هذا التوحيد أمر بالغ الأهمية لمنع ارتفاع درجة الحرارة الموضعي أو انخفاض درجة الحرارة الموضعي الذي يمكن أن يؤثر سلبًا على جودة المواد التي تتم معالجتها.

التحديات والحلول

يتمثل أحد التحديات الرئيسية في آليات التسخين في تكثيف البخار داخل قنوات الصوانى. وعندما تتشكل طبقة التكثيف، فإنها تعمل كعازل، مما قد يؤدي إلى تعطيل النقل الفعال للحرارة من البخار المتكثف إلى سطح الصوانى. ويمكن أن يؤدي ذلك إلى انخفاض كبير في درجة الحرارة، خاصةً على الجانب السفلي من الصوانى. وللتخفيف من هذه المشكلة، يتم استخدام تقنيات تسخين متقدمة، مثل تلك التي تتضمن شفرات دوّارة ونقل الحرارة والكتلة المكثفة. تعزز هذه التقنيات أداء نقل الحرارة، وتمنع تكوّن الرواسب، وتحمي المنتجات الحساسة للحرارة من الحرارة الزائدة.

المواد والبناء

يتم تصنيع الألواح المسخّنة من صفائح فولاذية عالية الجودة، بتركيبات كيميائية معتمدة وتجانس فوق صوتي تم التحقق منه. يتم تشكيل الألواح بدقة متناهية لضمان أسطح عمل مناسبة ونعومة مناسبة، وهي ضرورية للحفاظ على كفاءة نقل الحرارة. تضمن اللحامات المقاومة للماء والاختبارات الصارمة لنفاذية المياه تحت ضغط مناسب تشغيل الألواح لفترة طويلة وموثوق بها.

طرق التسخين غير المباشر

في حين أن التسخين الكهربائي المباشر يستخدم في بعض التطبيقات، إلا أنه غالبًا ما يعاني من توزيع غير منتظم لدرجات الحرارة ومشاكل احتراق محتملة. يتم استخدام طرق التسخين غير المباشر، مثل تلك التي تتضمن العدائين الساخنة وسخانات الزيت الموصلة للحرارة، للتغلب على هذه العيوب. على الرغم من أنها قد تؤدي إلى فقدان حرارة أعلى قليلاً، إلا أن التأثير الإجمالي على الكفاءة ضئيل، كما أن فوائد التسخين المنتظم والتحكم المحسّن في درجة الحرارة كبيرة.

الخلاصة

تُعد آلية التسخين وكفاءة الألواح المختبرية والصناعية أمرًا بالغ الأهمية لأدائها وجودة المواد المعالجة. ومن خلال استخدام مبادئ تصميم متقدمة، ومواد عالية الجودة، وتقنيات تسخين مبتكرة، تضمن هذه الألواح نقل الحرارة بكفاءة وتحافظ على درجة حرارة ثابتة على سطح العمل، وبالتالي تحسين الإنتاجية الإجمالية وجودة المنتج.

فوائد استخدام قوالب الألواح المسطحة للتسخين بالأشعة تحت الحمراء

لقد أحدثت تقنية التسخين بالأشعة تحت الحمراء ثورة في مجال التصنيع، خاصةً في مجال القوالب المسطحة. توفر طريقة التسخين المتقدمة هذه العديد من المزايا مقارنةً بتقنيات التسخين التقليدية، مما يعزز كفاءة وجودة عمليات الإنتاج. فيما يلي، نتناول فيما يلي الفوائد الرئيسية لاستخدام التسخين بالأشعة تحت الحمراء في قوالب الألواح المسطحة.

تشغيل طويل الأمد وموثوق

تتمثل إحدى الفوائد الأساسية لتسخين القوالب ذات الألواح المسطحة بالأشعة تحت الحمراء في متانتها وموثوقيتها. فعلى عكس عناصر التسخين الكهربائية التقليدية التي يمكن أن تحترق أو تتحلل بمرور الوقت بسبب التوزيع غير المتساوي لدرجات الحرارة، تعمل سخانات الأشعة تحت الحمراء بأداء ثابت. تتضمن هذه التقنية التطبيق المباشر للحرارة من خلال الأشعة تحت الحمراء التي تخترق سطح المادة دون التسبب في تآكل مادي لعناصر التسخين. وينتج عن ذلك عمر تشغيلي أطول بكثير للمعدات، مما يقلل من الحاجة إلى الصيانة المتكررة أو الاستبدال.

توزيع حراري موحد

يوفر التسخين بالأشعة تحت الحمراء انتظامًا استثنائيًا في توزيع الحرارة، وهو أمر بالغ الأهمية للحفاظ على جودة المنتج المتسقة. غالبًا ما تعاني طرق التسخين التقليدية من تدرجات درجات الحرارة، حيث تتركز الحرارة في مناطق معينة، مما يؤدي إلى معالجة أو معالجة غير متساوية للمواد. ومع ذلك، فإن سخانات الأشعة تحت الحمراء تبعث موجة ثابتة من الحرارة تغطي سطح القالب بالكامل بشكل موحد. ويضمن هذا التوحيد أن كل جزء من المواد التي تتم معالجتها يتلقى نفس الكمية من الحرارة، مما يؤدي إلى نتائج أكثر قابلية للتنبؤ وموثوقية.

زيادة الكفاءة

تُعد كفاءة تسخين القوالب ذات الألواح المسطحة بالأشعة تحت الحمراء ميزة أخرى مهمة. تسمح هذه التقنية بدورات تسخين وتبريد سريعة، وهي ضرورية لبيئات الإنتاج بكميات كبيرة. يعني وقت الاستجابة السريع للسخانات بالأشعة تحت الحمراء أنه يمكن بدء تشغيل خطوط الإنتاج بسرعة، ويمكن إجراء تعديلات في درجة الحرارة على الفور. وهذا لا يوفر الوقت فحسب، بل يقلل أيضًا من استهلاك الطاقة، حيث لا يحتاج النظام إلى العمل في وضع الخمول أو إهدار الطاقة للحفاظ على مستويات حرارة غير ضرورية.

استهلاك أقل للطاقة

صُممت أنظمة التسخين بالأشعة تحت الحمراء لتكون موفرة للطاقة، مما يؤدي إلى انخفاض التكاليف التشغيلية للمصنعين. تركز التقنية الحرارة مباشرة على المواد، مما يقلل من فقدان الحرارة إلى البيئة المحيطة. بالإضافة إلى ذلك، تساهم أوقات التلبيد الأقصر ومتطلبات الطاقة الأقل مقارنة بالطرق التقليدية في توفير الطاقة. على سبيل المثال، يمكن تقليل أوقات التلبيد بأكثر من 20 ساعة، ويمكن أن يصل استهلاك الطاقة إلى 700 كيلو وات في الساعة، وهو أقل بكثير من الطرق التقليدية.

تحسين جودة المنتج

تساهم الدقة والتحكم التي يوفرها التسخين بالأشعة تحت الحمراء في تحسين جودة المنتج. ومن خلال ضمان التوزيع الموحد للحرارة وتقليل التدرجات الحرارية إلى الحد الأدنى، يمكن للمصنعين تحقيق نتائج أكثر اتساقًا في منتجاتهم. وهذا الأمر مهم بشكل خاص في الصناعات التي يمكن أن تؤثر فيها الاختلافات الطفيفة في درجة الحرارة بشكل كبير على الخصائص النهائية للمواد التي تتم معالجتها، كما هو الحال في قولبة حقن البلاستيك ومعالجة المواد.

تقليل تآكل القوالب

يقلل التسخين بالأشعة تحت الحمراء أيضًا من تآكل القوالب وتلفها، مما يطيل من عمرها التشغيلي. تقلل درجات حرارة التلبيد المنخفضة والتوزيع المنتظم للحرارة من الإجهاد الحراري على القوالب، مما يسمح باستخدامها عدة مرات دون تدهور كبير. وهذا لا يقلل من التكلفة الإجمالية للإنتاج فحسب، بل يضمن أيضًا أن تحافظ القوالب على دقتها ودقتها بمرور الوقت.

وختامًا، توفر قوالب الألواح المسطحة التي تعمل بالتسخين بالأشعة تحت الحمراء العديد من المزايا التي تعزز الكفاءة التشغيلية وتقلل التكاليف وتحسن جودة المنتج. إن قدرة هذه التقنية على توفير توزيع حراري موحد، ودورات تسخين وتبريد سريعة، واستهلاك أقل للطاقة، تجعلها خيارًا مثاليًا لعمليات التصنيع الحديثة. ومع استمرار الصناعات في البحث عن طرق أكثر كفاءة واستدامة، فإن التسخين بالأشعة تحت الحمراء يستعد للعب دور محوري في تشكيل مستقبل التصنيع.

الاختبار وضمان الجودة

يعد ضمان متانة القوالب وموثوقيتها أمرًا بالغ الأهمية في مختلف العمليات الصناعية، لا سيما في إنتاج البلاستيك والسيراميك. يتعمق هذا القسم في إجراءات الاختبار الشاملة لنفاذية المياه وغيرها من فحوصات الجودة، مع التأكيد على الدور الحاسم لهذه التقييمات في الحفاظ على سلامة المنتج وأدائه.

اختبار نفاذية الماء

يعد اختبار نفاذية الماء خطوة أساسية لضمان الجودة، خاصةً بالنسبة للقوالب المستخدمة في إنتاج المواد التي تتطلب دقة ومتانة عالية. يقيّم هذا الاختبار مدى فعالية القالب في مقاومة نفاذية الماء تحت الضغط، وهو أمر بالغ الأهمية لمنع العيوب مثل التسريبات والضعف الهيكلي.

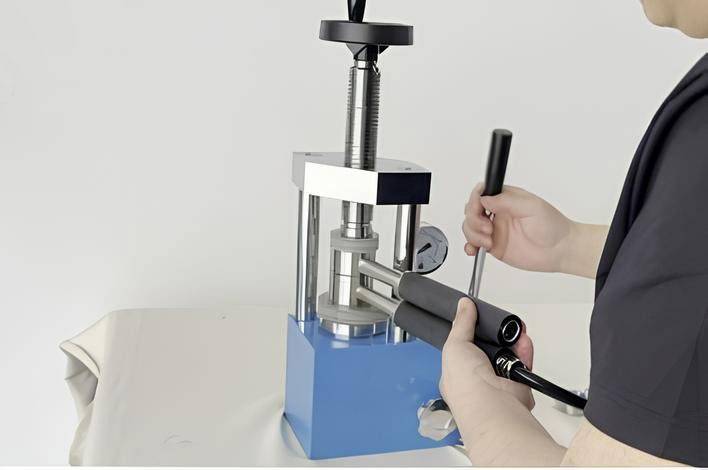

تتضمن إحدى الطرق الشائعة لاختبار نفاذية الماء استخدام مكبس هيدروليكي. توزن العينة وتوضع في كيس غسيل مملوء بوسيط ذوبان، ثم تُغمر في وعاء المكبس. يتم تعريض العينة لقوى تتراوح من 1 إلى 10 أطنان، بشكل متكرر بمرور الوقت، لضمان الخلط الشامل مع وسيط الذوبان. وتساعد هذه العملية في حساب كمية المادة المنطلقة من النظام وتحلل الجزيئات للحصول على نتائج أكثر دقة.

فحوصات الجودة لمتانة القالب

بالإضافة إلى نفاذية المياه، هناك العديد من فحوصات الجودة الأخرى ضرورية لضمان طول عمر القوالب وفعاليتها. وتشمل هذه الفحوصات:

-

التقليل من إجهاد الشد: تصميم القوالب لتجنب إجهاد الشد أمر بالغ الأهمية. ويمكن تحقيق ذلك عن طريق تحويل إجهاد الشد إلى إجهاد انضغاطي من خلال البناء المناسب بما في ذلك الضغط المسبق الانضغاطي.

-

التكثيف والتشطيب السطحي: التكثيف الجيد والحد الأدنى من التشطيب النهائي أمران أساسيان. وغالبًا ما يُفضّل التصنيع الأخضر على التشطيب النهائي للسماح فقط بالأسطح الصغيرة والمحدودة التي يتم تشكيلها آليًا، مما يضمن جودة إجمالية أفضل وسهولة الإزالة من القالب.

-

التفاصيل الخاصة بالتصنيع: الاهتمام بالتفاصيل الخاصة بالتصنيع مثل سهولة الإزالة من القالب، وتجنب الجدران الرقيقة، ومراعاة المتطلبات الخاصة لخطوات التصنيع الفردية مثل الكبس الرطب والجاف، والبثق والتلبيد والتزجيج.

أهمية اختبار الجودة في الصناعات البلاستيكية

في صناعة البلاستيك، لا يُعد اختبار الجودة في صناعة البلاستيك مجرد خطوة إجرائية بل هو عنصر حاسم يؤثر بشكل مباشر على رضا العملاء والإنتاجية. يستخدم المصنعون تقنيات وآلات اختبار متقدمة لضمان تقديم منتجات عالية الجودة. تشمل هذه الاختبارات التأكد من خصائص البلاستيك، مثل محتوى الكربون والتركيب الجزيئي، وغالبًا ما تستخدم معدات متخصصة مثل أفران الدثر.

اختبار مكبس الترشيح الشامل

بالنسبة للقوالب المستخدمة في عمليات الترشيح، يعد الاختبار الشامل أمرًا ضروريًا. ويبدأ ذلك بتحضير الملاط وإعداد مكبس الترشيح باستخدام الألواح وقماش الترشيح الصحيح. بمجرد أن يصبح المكبس والعينة جاهزين، يتم تنشيط المضخة، ويتم ملء المكبس. يتم جمع عينات الترشيح وتوقيتها حتى يتم استيفاء شروط التدفق المنخفض والضغط الأقصى. بالنسبة لاختبارات الغشاء، يتم تضمين خطوات إضافية مثل غسل الكعكة، وضغط الغشاء، ونفخ الهواء. بعد الاختبار، تتم إزالة كعكة المرشح، وتؤخذ عينات من الكعكة، مع ملاحظة سهولة تحرير الكعكة وحالة قماش المرشح.

الخاتمة

يعد الاختبار وضمان الجودة جزءًا لا يتجزأ من إنتاج القوالب، مما يضمن متانتها وموثوقيتها وأدائها. ومن خلال استخدام إجراءات اختبار صارمة لنفاذية المياه وفحوصات الجودة الأخرى، يمكن للصناعات الحفاظ على معايير عالية لجودة المنتج، وبالتالي تعزيز رضا العملاء والكفاءة التشغيلية. هذه الممارسات لا تمنع العيوب فحسب، بل تساهم أيضًا في نجاح عمليات التصنيع واستدامتها بشكل عام.

مستقبلقوالب الألواح المسطحة للتسخين بالأشعة تحت الحمراء مشرق، مع وجود العديد من الابتكارات المحتملة في الأفق. من خلال التركيز على تعزيز الكفاءة الحرارية ودمج التقنيات الذكية والممارسات المستدامة وتقنيات التصنيع المتقدمة، يمكن للمصنعين دفع حدود الممكن وإنشاء قوالب أكثر كفاءة وتنوعًا وصديقة للبيئة. لن تؤدي هذه التطورات إلى تحسين أداء تقنية التسخين بالأشعة تحت الحمراء فحسب، بل ستسهم أيضًا في التقدم العام لمختلف الصناعات التي تعتمد على عمليات تسخين دقيقة وفعالة.

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- قالب مكبس حراري خاص للاستخدام المخبري

- فرن بوتقة 1700 درجة مئوية للمختبر

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- فرن أنبوبي معملي متعدد المناطق