مقدمة إلى أفلام الماس الرقيقة

خصائص وتطبيقات الألماس

يشتهر الماس بخصائصه الفيزيائية والكيميائية الاستثنائية ويجد تطبيقات واسعة النطاق في مجالات متعددة. فخصائصه الفريدة تجعله لا غنى عنه في أدوات القطع، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والأجهزة الطبية الحيوية، وهندسة الطيران، وقطاعات الطاقة النووية.

التطبيقات الميكانيكية

من أهم خصائص الألماس صلابته التي لا مثيل لها، وهي الأعلى بين جميع المواد المعروفة. وتجعل هذه المتانة الميكانيكية من الماس خياراً مثالياً للطلاء المقاوم للتآكل وأدوات القطع المصممة لآلة المواد الصلبة. كما أن معامل الاحتكاك المنخفض يعزز من فائدته في التطبيقات الميكانيكية، مما يقلل من البلى ويطيل عمر الأدوات.

التطبيقات البصرية

تمتد الشفافية البصرية للماس على نطاق واسع من الطيف الكهرومغناطيسي، من الأشعة فوق البنفسجية إلى الأشعة تحت الحمراء. وتجعل هذه الخاصية الماس مناسباً للاستخدام كنوافذ شفافة في التطبيقات المتخصصة التي لا تفي فيها المواد التقليدية بالغرض. على سبيل المثال، تُستخدم النوافذ الماسية في البيئات التي تكون فيها الشفافية العالية ومقاومة الظروف القاسية أمراً بالغ الأهمية، كما هو الحال في غرف الضغط العالي أو كمكونات في الأجهزة البصرية.

التطبيقات الكهربائية

باعتباره شبه موصل ذي فجوة واسعة النطاق مع طاقة فجوة نطاق تبلغ 5.45 فولت فإن الماس يحمل آفاقاً واعدة في الأجهزة الإلكترونية وأجهزة الاستشعار. وتتيح خواص أشباه الموصلات التي يتميز بها تصنيع مكونات إلكترونية عالية الطاقة وعالية التردد، وهي مكونات ضرورية لتقنيات الجيل القادم. وبالإضافة إلى ذلك، تجعل قدرات العزل الكهربائي للماس مادة ممتازة لتغليف المكونات الإلكترونية الحساسة وحمايتها من التداخل الكهربائي والتلف.

التطبيقات الحرارية

يتميّز الماس بموصلية حرارية عالية جداً تتراوح بين 15 و20 واط/سم-ك في درجات الحرارة المحيطة، أي ما يعادل 20 ضعفاً تقريباً من النحاس. وتضع هذه القدرة الفائقة على تبديد الحرارة الماس كمرشح رئيسي للإدارة الحرارية في الأجهزة الإلكترونية المصغرة وعالية الأداء. تشمل التطبيقات المشتتات الحرارية لأجهزة الليزر والترانزستورات والمكونات الأخرى الحساسة للحرارة، مما يضمن تبريداً فعالاً وعمراً تشغيلياً طويلاً.

الظروف البيئية والظروف القاسية

إن الخمول الكيميائي المتميز للماس وصلابة الإشعاع يجعلانه مناسباً للاستخدام في البيئات القاسية. وسواء كانت درجات الحرارة المرتفعة أو مجالات الإشعاع أو البيئات الكيميائية المسببة للتآكل، فإن ثبات الألماس ومتانته يجعلانه مادة مفضلة للمكونات التي يجب أن تتحمل الظروف القاسية. وتكتسب هذه الخاصية قيمة خاصة في قطاعي الطيران والطاقة النووية، حيث تكون الموثوقية في ظل الظروف القاسية أمراً بالغ الأهمية.

أمثلة صناعية

تجسّد العديد من التطبيقات الصناعية تعدد استخدامات الألماس. على سبيل المثال، تُستخدم الأدوات ذات الرؤوس الماسية على نطاق واسع في تطبيقات التصنيع والقطع، في حين تسهّل نوافذ الألماس نقل الأشعة تحت الحمراء والموجات الدقيقة. وفي مجال الإلكترونيات، يُستخدم الماس كمادة أساسية لرقائق أشباه الموصلات والكيوبتات في الحوسبة الكمية، ما يؤكد دوره المحوري في تطوير آفاق التكنولوجيا.

باختصار، لا تقتصر خصائص الماس المتعددة الأوجه على تعزيز قيمته في الصناعات التقليدية فحسب، بل تفتح أيضاً آفاقاً جديدة للابتكار في التقنيات الناشئة.

التحديات في استخدام الألماس الطبيعي

يطرح الألماس الطبيعي عدة تحديات كبيرة تعيق استخدامه على نطاق واسع على الرغم من خصائصه الاستثنائية. وتشمل العقبات الرئيسية ما يليندرته,سعره المرتفعوومحدودية حجمها. وتحد هذه العوامل مجتمعة من توافر الماس الطبيعي لمختلف التطبيقات الصناعية والتكنولوجية.

إنندرة الماس الطبيعي هي نتيجة مباشرة لعمليات تكوينه الجيولوجية، التي تتطلب ظروفاً محددة من درجات الحرارة العالية والضغط العالي على مدى ملايين السنين. وتُترجم هذه الندرة إلىسعر مرتفع مما يجعل تطبيقاته على نطاق واسع غير مجدية اقتصاديًا. بالإضافة إلى ذلك، فإنالحجم المحدود من الماس الطبيعي يقيد استخدامه في التطبيقات التي تتطلب أسطحًا أكبر ومستمرة.

لتحويل الجرافيت إلى ألماسظروف درجات الحرارة العالية والضغط العالي ضرورية. وتحاكي هذه العملية، المعروفة باسم التوليف عالي الضغط ودرجة الحرارة المرتفعة (HPHT)، الظروف الجيولوجية الطبيعية التي تشكل الماس. ومع ذلك، فإن تهيئة هذه الظروف في بيئة مختبرية خاضعة للرقابة أمر صعب ومكلف من الناحية التقنية. وتؤدي الحاجة إلى معدات متخصصة وتحكم دقيق في درجة الحرارة والضغط إلى زيادة تعقيد وتكلفة إنتاج الألماس الاصطناعي، مما يزيد من التحديات المرتبطة باستخدامه.

| التحدي | الوصف |

|---|---|

| الندرة | محدودية توافره بسبب عمليات التكوين الجيولوجي. |

| ارتفاع السعر | ناتج عن الندرة وتكلفة الاستخراج والمعالجة. |

| محدودية الحجم | تقييد الاستخدام في التطبيقات التي تتطلب أسطحاً أكبر ومستمرة. |

| درجة الحرارة العالية والضغط العالي | ضروري لتحويل الجرافيت إلى ألماس، مما يزيد من التعقيد التقني والتكلفة. |

تؤكد هذه التحديات على الحاجة إلى طرق بديلة، مثل الترسيب الكيميائي للبخار (CVD)، لإنتاج أغشية رقيقة من الماس بكفاءة أكبر وفعالية من حيث التكلفة.

طرق ترسيب البخار الكيميائي (CVD)

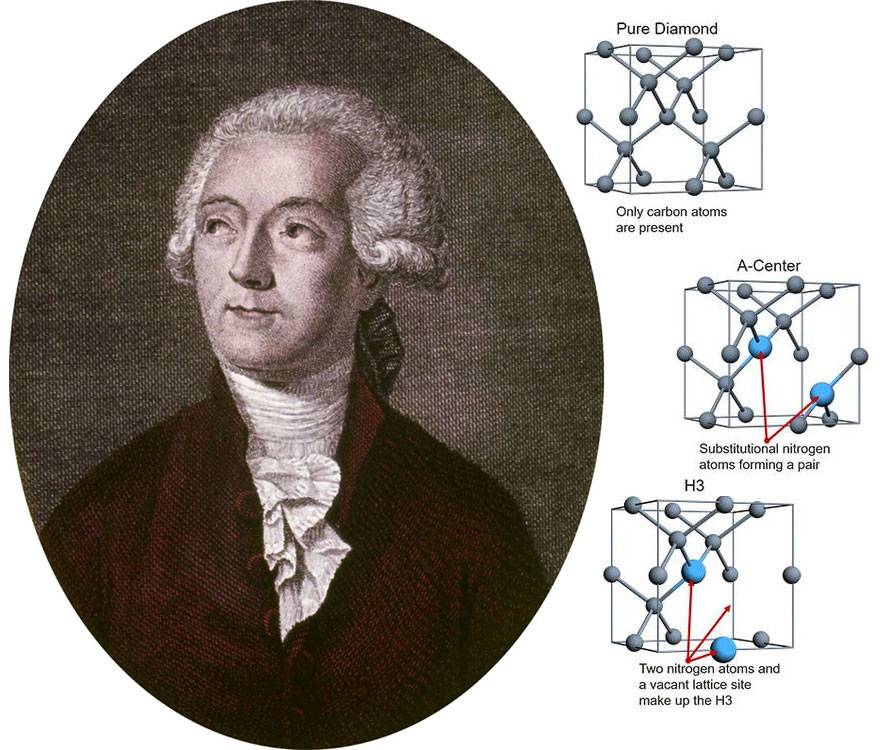

التطور التاريخي لتخليق الماس

تمتدّ قصة البحث عن الألماس الاصطناعي على مدى قرون من الزمن، وتميزت بمعالم بارزة في القرن العشرين، لا سيما مع ظهور طرق الترسيب الكيميائي بالبخار (CVD). بدأت الرحلة مع أنطوان لافوازييه، أحد مؤسسي الكيمياء الحديثة، الذي اكتشف التشابه بين الشبكة البلورية للماس والتركيب البلوري للكربون، ممهداً بذلك الطريق للمحاولات المبكرة لتصنيع الألماس. وأعقب هذا الاكتشاف، الذي تم في أواخر القرن الثامن عشر، العديد من التجارب لتحويل أشكال مختلفة من الكربون إلى ألماس، وهي عملية تتطلب ظروفاً قاسية من درجات الحرارة والضغط.

وأبلغ جيمس بالانتاين هاناي في عام 1879 وفرديناند فريديريك هنري مويسان في عام 1893 عن نجاحات مبكرة في تخليق الألماس. استخدم هاناي أنبوباً مسخناً باللهب، في حين استخدم مويسان فرن القوس الكهربائي الذي طوره حديثاً، والذي تضمن ضرب قوس كهربائي بين قضبان الكربون داخل كتل من الجير. تم توثيق طريقة مويسان، التي تضمنت التبريد السريع للحديد المنصهر لتوليد الضغط العالي اللازم، في سلسلة من المقالات في تسعينيات القرن التاسع عشر.

شهد القرن العشرين تحولًا كبيرًا مع إدخال طرق التفريغ القابل للذوبان في الكربون. وفي عام 1958، نشرت شركة Union Carbide، بقيادة إيفرسول، براءة اختراع حول تخليق الماس بالضغط المنخفض، والتي طورها أنجوس بشكل أكبر، مما أدى إلى نشر منشور في عام 1968 حول نمو بلورات بذور الماس عن طريق الترسيب بالبخار. وفي نفس الوقت تقريباً، طوّر سبيتسين وديرياغين في روسيا أيضاً طريقة لتخليق الماس منخفض الضغط، على الرغم من أن الكشف عنها تأخر حتى عام 1980 لأسباب أمنية.

هيمن تخليق الماس عالي الضغط ودرجة الحرارة العالية (HPHT) على تصنيع الماس حتى عام 1982 عندما تم نشر اختراقات في نمو التصوير المقطعي بالحرارة العالية والضغط المنخفض. وأعقب أول ورقة بحثية مهمة عن الترسيب الخيطي الساخن من قبل ماتسوموتو وآخرين في عام 1982 عمل كامو وآخرين حول "تخليق الماس من الغاز في بلازما الموجات الدقيقة" في عام 1983. وقد أشعلت هذه المنشورات شرارة أبحاث واسعة النطاق في ترسيب الماس باستخدام تقنية الترسيب بالترسيب على السيرة الذاتية المنخفضة الضغط، ما أدى إلى تطوير أنواع مختلفة من الماس الاصطناعي، من الماس فائق النقاء والخالي من العيوب إلى الماس الموصّل والماس الكمّي.

واليوم، وصل تصنيع الماس الاصطناعي إلى مستويات متقدمة، مع تطبيقات تشمل كل المجالات تقريباً، من أدوات القطع إلى الحوسبة الكمية. ويضمن التحسين المستمر لطرق التفكيك القابل للقطع CVD استمرار الماس الاصطناعي في سد الفجوة مع نظرائه الطبيعي، مما يوفر حلاً مستداماً وقابلاً للتطوير لتلبية الطلب المتزايد على هذه المادة الرائعة.

التقنيات الشائعة للترسيب الكيميائي القابل للتحويل القابل للتحويل

تُعد تقنيات الترسيب الكيميائي للبخار (CVD) محورية في تصنيع الأغشية الرقيقة من الماس، حيث تقدم كل منها مزايا وتحديات فريدة من نوعها. وتشمل الطرق الأكثر انتشاراً ما يلي:

-

ترسيب البخار الكيميائي بالفتيل الساخن (HFCVD): تُستخدم طريقة الترسيب الكيميائي بالترسيب الكهروكيميائي عالي الكثافة (HFCVD) المعروفة ببساطتها وفعاليتها من حيث التكلفة على نطاق واسع في تحضير طلاءات الأدوات الماسية. ومع ذلك، فهي عرضة للمشاكل المتعلقة بالغازات المؤكسدة والمسببة للتآكل، فضلاً عن التلوث المعدني.

-

الترسيب الكيميائي لبخار البلازما بالموجات الدقيقة (MPCVD): تتفوق هذه الطريقة في إنتاج أغشية الماس عالية الجودة بسبب التفريغ المستقر بدون أقطاب كهربائية. وعلى الرغم من ذلك، لا تزال هناك تحديات مثل التوزيع غير المتكافئ للبلازما ومعدلات النمو المنخفضة نسبياً.

-

ترسيب البخار الكيميائي للبلازما بالتيار المستمر: باستخدام بلازما عالية الطاقة، تحقق هذه التقنية معدلات نمو سريعة. ومع ذلك، تعوقها تكاليف المعدات الكبيرة والصعوبات في التحكم في العملية.

-

الترسيب الكيميائي لبخار الاحتراق باللهب الكيميائي: مثالي للتخليق في الغلاف الجوي، ويوفر الترسيب الكيميائي القابل للذوبان باللهب نهجًا مباشرًا. وتكمن حدودها في مساحة الفيلم وجودته، وغالبًا ما تتأثر بالتدرجات الحرارية والاستهلاك العالي للغاز.

وتتميز كل تقنية بمجموعة من المزايا والعيوب الخاصة بها، مما يجعل اختيار الطريقة أمراً حاسماً لتحسين الجودة والخصائص الخاصة بالتطبيق لأفلام الماس الناتجة.

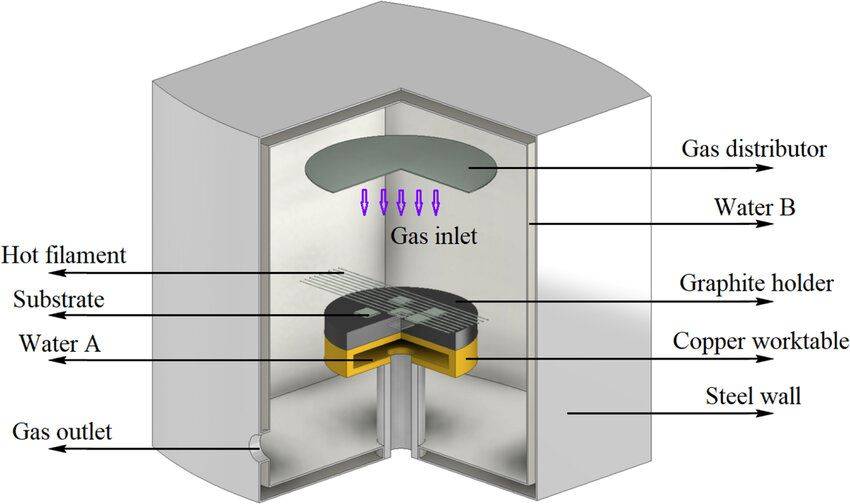

ترسيب البخار الكيميائي ذو الفتيل الساخن (HFCVD)

تبرز تقنية الترسيب الكيميائي للبخار بالفتيل الساخن (HFCVD) كطريقة فعالة من حيث التكلفة ومباشرة لتركيب أغشية الماس، وهي طريقة ضرورية للتطبيقات في أدوات القطع والأنظمة الكهروميكانيكية الدقيقة وغيرها. تنطوي هذه التقنية على التفكك الحراري لغازات التغذية - وهي عادةً خليط من الهيدروجين (H₂) والميثان (CH₄) - فوق فتيل ساخن مصنوع عادةً من معادن حرارية مثل التنغستن (W) أو الرينيوم (Re) أو التنتالوم (Ta). لا يعمل الفتيل الذي يعمل عند درجات حرارة تتراوح بين 2173 و2773 كلفن على تفتيت السلائف المحتوية على الكربون فحسب، بل يحفز أيضًا تفكك الهيدروجين، مما يعزز كفاءة العملية الكلية.

وعلى الرغم من مزاياها، لا تخلو تقنية HFCVD من التحديات. وتتمثل إحدى المشكلات الرئيسية في تكوين كربيدات معدنية على الفتيل، والتي، على الرغم من فائدتها في تحفيز التفاعل، تؤدي إلى تدهور ميكانيكي بمرور الوقت. ويتجلى هذا التدهور في شكل تورم وانحناء وتشقق وهشاشة، مما يؤدي في نهاية المطاف إلى الإضرار بسلامة الشعيرة ويستلزم الاستبدال المتكرر. وبالإضافة إلى ذلك، يمكن أن يؤدي قرب الفتيل من الركيزة (عادةً 2-8 مم) إلى تلوث طبقة الماس بالمعادن، وهي مشكلة لا يزال من الصعب تخفيفها.

| المزايا | العيوب |

|---|---|

| فعالة من حيث التكلفة | التلوث المعدني |

| الإعداد البسيط | تدهور الفتيل |

| معدلات نمو عالية | مشاكل الأكسدة والغازات المسببة للتآكل |

جعلت البساطة ومعدلات النمو السريع للترسيب الكيميائي عالي الكربون بالتبخير الحراري عالي الكثافة من هذا النوع من الترسيب خياراً شائعاً في أبحاث أغشية الماس، ولكن التحديات المستمرة المتعلقة بمتانة الفتيل والتلوث تسلط الضوء على الحاجة إلى الابتكار والتحسين المستمر في هذا المجال.

الترسيب الكيميائي بالبخار بالبلازما بالموجات الدقيقة (MPCVD)

يُعد الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD) طريقة متطورة لتركيب أغشية الماس عالية الجودة. وتستفيد هذه التقنية من إشعاع الموجات الصغرية لإنشاء بلازما عالية الطاقة داخل غرفة المفاعل، والتي تتكون من خليط معقد من الإلكترونات والأيونات الذرية والأيونات الجزيئية والذرات المحايدة والجزيئات والشظايا الجزيئية في حالات مختلفة. وتبلغ كثافة الإلكترونات داخل هذه البلازما أعلى مستوياتها في المركز، وتتناقص تدريجياً كلما اتجهنا إلى الخارج. والآلية الأساسية لتوليد السلائف أو الشظايا الغازية التفاعلية داخل البلازما هي من خلال تفكك الصدمة الإلكترونية.

والبلازما التي ينتجها التفكيك الكهرومغناطيسي المتعدد الكهرومغناطيسي غنية بالأنواع الكربونية التفاعلية وفائض من الهيدروجين الذري أو الجزيئي، وهو أمر ضروري لنجاح ترسيب الماس. تمتص هذه الإلكترونات الطاقة من المجال الكهربائي المتذبذب لإشعاع الموجات الصغرية، وتصل إلى درجات حرارة تصل إلى 5273 كلفن بينما تظل درجة حرارة الغاز (الأنواع المحايدة) منخفضة نسبيًا، حوالي 1073 كلفن في طرق التوليف منخفض الضغط. ترددات الموجات الدقيقة الأكثر استخدامًا لهذه العملية هي 2.45 جيجاهرتز و915 ميجاهرتز.

على الرغم من مزاياها، لا تخلو عملية MPCVD من التحديات. وتتمثل إحدى المشكلات الرئيسية في التوزيع غير المتكافئ للبلازما داخل غرفة المفاعل، ما قد يؤدي إلى عدم اتساق جودة غشاء الماس. بالإضافة إلى ذلك، تكون معدلات نمو أغشية الماس المنتجة عن طريق تقنية MPCVD منخفضة نسبيًا، وهو ما يمكن أن يكون عاملاً مقيدًا للتطبيقات الصناعية التي تتطلب إنتاجًا واسع النطاق. وتتطلب معالجة هذه التحديات فهماً أعمق لديناميكيات البلازما وتحسين معلمات العملية لتحقيق معدلات نمو أكثر اتساقاً وسرعة.

الترسيب بالبخار الكيميائي لبلازما التيار المستمر

يستخدم الترسيب الكيميائي للبخار بالبلازما بالتيار المستمر (DC-PCVD) بلازما عالية الطاقة لتعزيز معدلات نمو الأغشية الرقيقة بشكل كبير. وتستفيد هذه الطريقة من التفريغ الكهربائي للتيار المباشر (DC) لتأيين الغازات المتفاعلة وتفكيكها، مما يخلق بيئة بلازما عالية التفاعل. لا تؤدي الطاقة العالية للبلازما إلى تسريع عملية الترسيب فحسب، بل تسمح أيضًا بتكوين مركبات معقدة عند درجات حرارة أقل مقارنةً بالطرق التقليدية للتفريغ القابل للذوبان الحراري باستخدام الطباعة على البارد.

ومع ذلك، لا يخلو تطبيق تقنية DC-PCVD من التحديات. فالمعدات المطلوبة لهذه العملية مكلفة بشكل ملحوظ، وقد يكون من الصعب الحفاظ على التحكم الدقيق في ظروف البلازما. ينبع تعقيد العملية من الحاجة إلى تحقيق التوازن بين البلازما عالية الطاقة واستقرار بيئة الترسيب، مما يضمن نموًا موحدًا للفيلم وتقليل العيوب.

وعلى الرغم من هذه التحديات، يوفر DC-PCVD مزايا فريدة من نوعها، خاصة في ترسيب المواد التي تتطلب تفاعلية عالية وميزانيات حرارية منخفضة. وتسمح القدرة على التلاعب بظروف البلازما بترسيب مجموعة واسعة من المواد، بما في ذلك الأكاسيد والنتريدات وحتى السبائك، مما يفتح إمكانيات جديدة لعلوم المواد والتطبيقات الصناعية.

ترسيب البخار الكيميائي باللهب

تبرز طريقة الترسيب الكيميائي للبخار باللهب (Flame Chemical Vapor Deposition (Flame Chemical Vapor (CVD)) كطريقة فريدة من نوعها ضمن تقنيات الترسيب الكيميائي للبخار (CVD) نظرًا لقدرتها على تسهيل التخليق في الغلاف الجوي. وتستفيد هذه الطريقة من احتراق الغازات لإنشاء لهب يعمل كمنطقة تفاعل لترسيب الأغشية الرقيقة. وعلى الرغم من مزاياها، لا تخلو تقنية الطباعة القلبية الذاتية باللهب من التحديات. ويتمثل أحد القيود الأساسية في محدودية مساحة الفيلم التي يمكن تغطيتها بفعالية. وينشأ هذا القيد من التدرجات الحرارية المتأصلة الموجودة داخل اللهب، والتي يمكن أن تؤدي إلى معدلات ترسيب غير متساوية وسماكة غير موحدة للفيلم.

وعلاوة على ذلك، غالبًا ما تكون جودة الأفلام المنتجة من خلال التفريغ القابل للذوبان في اللهب CVD ضعيفة بسبب هذه التدرجات الحرارية. كما أن الاستهلاك السريع للغازات في اللهب يشكل أيضًا عائقًا كبيرًا، حيث يمكن أن يؤدي إلى تركيزات غير متناسقة من المتفاعلات، مما يؤثر بشكل أكبر على جودة الفيلم. وتحد هذه العوامل مجتمعةً من قابلية تطبيق CVD باللهب في السيناريوهات التي تتطلب أغشية رقيقة عالية الجودة ذات مساحة كبيرة. وعلى الرغم من هذه العيوب، تظل تقنية CVD اللهب CVD تقنية قيّمة لتطبيقات محددة حيث تكون الظروف الجوية والبساطة أمرًا بالغ الأهمية.

العوامل التي تؤثر على جودة فيلم الماس

تأثير تركيز مصدر الكربون

يلعب تركيز الميثان، بوصفه مصدر الكربون الأساسي في عمليات الترسيب الكيميائي بالبخار (CVD)، دورًا محوريًا في تحديد شكل غشاء الماس وبنيته وجودته الإجمالية. وعند وجود تركيزات دون المستوى الأمثل، قد يُظهر الفيلم مخالفات مثل القوام المحبب أو السماكة غير المتساوية، مما قد يضر بخصائصه الميكانيكية والبصرية. وعلى العكس من ذلك، عندما يتم ضبط تركيز الميثان بدقة إلى النطاق الأمثل، يُظهر فيلم الماس الناتج تبلورًا فائقًا وصلابة معززة وتوصيلًا حراريًا محسنًا.

لتوضيح تأثير تركيز الميثان، انظر إلى الجدول التالي:

| تركيز الميثان (%) | شكل الفيلم | جودة الفيلم |

|---|---|---|

| 0.5 - 1.0 | دقيق الحبيبات وناعم | عالية |

| 1.0 - 2.0 | متوسط الحبيبات ومتجانس | معتدلة |

| 2.0 - 3.0 | خشنة الحبيبات، غير متساوية | منخفضة |

تقع تركيزات الميثان المثلى عادةً بين 0.5% و1.0%، حيث يكون التوازن بين إمدادات الكربون والحفر بالهيدروجين أكثر ملاءمة. ضمن هذا النطاق، تحفر جذور الهيدروجين بفعالية أطوار الكربون غير الماسية، وبالتالي تثبيت شبكة الماس ومنع تكوين البنى الجرافيتية. وتُعد عملية الحفر هذه ضرورية للحفاظ على نقاء وسلامة طبقة الماس.

علاوة على ذلك، يمتد تأثير تركيز الميثان إلى ما هو أبعد من جودة الفيلم المباشرة. فهو يؤثر أيضًا على الخطوات اللاحقة في عملية نمو الماس، مثل كثافة التنوي والنمو المستمر لعناقيد الماس. يضمن تركيز الميثان المتحكم فيه جيدًا توزيع مواقع التنوي بشكل متساوٍ، مما يؤدي إلى فيلم موحد مع الحد الأدنى من العيوب. وعلى العكس من ذلك، يمكن أن تؤدي الانحرافات عن النطاق الأمثل إلى تنوٍّ غير متساوٍ، مما قد يستلزم خطوات إضافية بعد المعالجة لتصحيح السلامة الهيكلية للفيلم.

وخلاصة القول، لا غنى عن التحكم الدقيق في تركيز الميثان لتحقيق أفلام ماسية عالية الجودة من خلال عمليات التفكيك المقطعي على القالبالب. ومن خلال ضبط هذه المعلمة بدقة، يمكن للباحثين والمصنعين إطلاق الإمكانات الكاملة للأفلام الرقيقة من الماس، ما يمهد الطريق لتطبيقها في التقنيات المتطورة في مختلف الصناعات.

تأثير كثافة التنوي

تؤدّي كثافة التنوي دورًا محوريًا في تحديد الخصائص النهائية للأغشية الرقيقة من الألماس. وعلى وجه التحديد، تؤثر بشكل كبير على شكل السطح وحجم الحبيبات وقوة الترابط للفيلم. وعادةً ما تؤدي كثافة التنوي العالية إلى بنية حبيبات أدق، وهو ما يمكن أن يعزز الخصائص الميكانيكية للفيلم، مثل الصلابة ومقاومة التآكل. وعلى العكس من ذلك، قد تؤدي كثافات التنوي المنخفضة إلى أحجام حبيبات أكبر، مما قد يضر بتجانس الفيلم والأداء العام.

التأثير على مورفولوجيا السطح

يرتبط شكل سطح فيلم الماس ارتباطاً مباشراً بكثافة التنوي. حيث تميل كثافة التنوي الأعلى إلى إنتاج سطح أكثر سلاسة وتجانساً، وهو أمر بالغ الأهمية للتطبيقات التي تتطلب تشطيبات دقيقة للسطح. على سبيل المثال، في الأنظمة الكهروميكانيكية الدقيقة (MEMS)، يعد السطح الأملس ضرورياً لضمان الوظيفة المناسبة وطول العمر. ومن ناحية أخرى، يمكن أن تؤدي كثافات التنوي المنخفضة إلى سطح أكثر خشونة، مما قد لا يلبي المتطلبات الصارمة لبعض التطبيقات.

التأثير على حجم الحبيبات

حجم الحبيبات هو معلمة حاسمة أخرى تتأثر بكثافة التنوي. فمع زيادة كثافة التنوي، يقل متوسط حجم الحبيبات. وترجع هذه الظاهرة إلى ارتفاع عدد مواقع التنوي التي تتنافس على ذرات الكربون المتاحة أثناء عملية النمو. تكون أحجام الحبيبات الأصغر مرغوبة بشكل عام لأنها تساهم في تحسين الخواص الميكانيكية، مثل زيادة الصلابة وتقليل قابلية التشقق.

اعتبارات قوة الترابط

تتأثر قوة الترابط بين طبقة الماس والركيزة أيضاً بكثافة التنوي. يمكن أن تؤدي كثافة التنوي العالية إلى قوة التصاق أقوى بين الفيلم والركيزة، وهو أمر ضروري للحفاظ على سلامة الفيلم تحت الضغط الميكانيكي. وتكتسب قوة الترابط القوية هذه أهمية خاصة في التطبيقات التي يتعرض فيها فيلم الماس لأحمال ميكانيكية عالية، كما هو الحال في أدوات القطع أو الطلاءات المقاومة للتآكل.

وباختصار، تُعد كثافة التنوي عاملاً أساسياً في تحضير الأغشية الرقيقة عالية الجودة من الماس. ومن خلال التحكّم الدقيق في كثافة التنوين، يمكن للباحثين تحسين شكل السطح وحجم الحبيبات وقوة الترابط في غشاء الماس، وبالتالي تحسين أدائه في مختلف التطبيقات الصناعية.

مواد الركيزة وعوامل أخرى

يؤثر اختيار مواد الركيزة وعمليات المعالجة المسبقة تأثيراً كبيراً على التنوي والنمو اللاحق لأفلام الألماس. يشيع استخدام ركائز السيليكون وركائز WC-Co (كربيد التنغستن والكوبالت)، حيث يمثل كل منها تحديات ومزايا فريدة من نوعها.

ركائز السيليكون

- المزايا: تُستخدم ركائز السيليكون على نطاق واسع بسبب ثباتها الحراري وتوافقها مع تقنيات معالجة أشباه الموصلات. وهي توفر سطحاً أملس للتنوي والنمو، مما يسهل تشكيل أغشية ماسية عالية الجودة.

- التحديات: يمكن أن يؤدي عدم تطابق التمدد الحراري بين السيليكون والماس إلى الإجهاد والتشقق أثناء عملية الترسيب. وبالإضافة إلى ذلك، تتطلب ركائز السيليكون معالجة مسبقة دقيقة لضمان التنوي المنتظم وتقليل العيوب.

ركائز WC-Co

- المزايا: يُفضل استخدام ركائز WC-Co لقوتها الميكانيكية ومقاومتها للتآكل، مما يجعلها مناسبة للتطبيقات في أدوات القطع والمواد الكاشطة. يعزز مكون الكربيد من التصاق أغشية الماس.

- التحديات: يمكن أن يؤدي وجود الكوبالت في ركائز WC-Co إلى تلوث المعادن، مما يؤثر على جودة طبقة الماس. عمليات المعالجة المسبقة، مثل الترشيح الحمضي، ضرورية لإزالة الكوبالت وتحسين كثافة التنوي.

عمليات المعالجة المسبقة

- تنظيف السطح: قبل الترسيب، تخضع الركائز لتنظيف صارم لإزالة أي ملوثات، مما يضمن سطحاً نظيفاً للتنوي. وتشمل التقنيات الحفر الكيميائي والتنظيف بالبلازما.

- تنشيط السطح: تعمل طرق تنشيط السطح، مثل المعالجة بالأرجون أو بلازما الهيدروجين، على تعزيز كثافة التنوي من خلال إنشاء مواقع نشطة على سطح الركيزة.

باختصار، يعد اختيار مادة الركيزة وعمليات المعالجة المسبقة من العوامل الحاسمة التي تحدد جودة وأداء أغشية الماس. ويسمح فهم هذه العوامل بتحسين عملية الطباعة القلبية الوسيطة CVD، ما يؤدي إلى تحسين تطبيقات الأغشية الرقيقة الماسية.

الخاتمة والآفاق المستقبلية

التحديات الحالية والأبحاث المستقبلية

على الرغم من التقدم الكبير في مجال الترسيب الكيميائي للبخار (CVD) لإنتاج الأغشية الرقيقة من الألماس، لا تزال هناك العديد من التحديات التي تواجهنا في مجال إنتاج الأغشية الرقيقة من الألماس، لا سيما في السعي إلى إنتاج أغشية ألماس أحادية البلورة بمساحة كبيرة. هذه التحديات متعددة الأوجه، وتشمل القضايا المتعلقة بالتنوي وآليات النمو وتحسين العملية.

تكمن إحدى العقبات الرئيسية في فهم آليات التنوي والتحكم في آليات التنوي. تُعد عملية التنوي مرحلة حاسمة في تكوين أغشية الماس، حيث تحدد البنية البلورية الأولية والنمو اللاحق. وتشير الأبحاث الحالية إلى أن عملية التنوي تتأثر بعوامل مختلفة، بما في ذلك تركيز مصادر الكربون، ووجود جذور الهيدروجين، وطبيعة المادة الركيزة. على سبيل المثال، يؤثر تركيز الميثان في الطور الغازي بشكل كبير على شكل وبنية الفيلم الماسي. يمكن أن تؤدي التركيزات المثلى إلى أفلام عالية الجودة، بينما يمكن أن تؤدي الظروف دون المستوى الأمثل إلى هياكل متعددة الكريستالات أو معيبة.

وعلاوة على ذلك، لا يمكن المبالغة في التأكيد على دور جذور الهيدروجين في عملية التفكيك المقطعي على مدار السيرة الذاتية. وتؤدي هذه الجذور دورًا حاسمًا في حفر مراحل الكربون غير الماسية وتثبيت شبكة الماس، وبالتالي منع التبلور. ومع ذلك، لا يزال تحقيق توزيع مستقر وموحد لجذور الهيدروجين يمثل تحديًا، خاصة في عمليات الترسيب على مساحة كبيرة.

وبالإضافة إلى التنوين، يعد تحسين بارامترات العملية أمرًا ضروريًا لتحسين جودة أغشية الماس وقابليتها للتطوير. وينطوي ذلك على ضبط المتغيرات مثل درجة الحرارة والضغط ومعدلات تدفق الغاز. على سبيل المثال، تواجه طريقة الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)، المعروفة بإنتاج أغشية الماس عالية الجودة، تحديات تتعلق بتوزيع البلازما غير المتكافئ ومعدلات النمو المنخفضة. وتتطلب معالجة هذه المشكلات فهماً أعمق لديناميكيات البلازما وتطوير تقنيات متقدمة للتحكم في العملية.

ولذلك ينبغي أن تركز الأبحاث المستقبلية على عدة مجالات رئيسية:

- آليات التنوي: التحقيق في المبادئ الأساسية للتنوي لتطوير استراتيجيات للتنوي المنتظم والكثيف عبر مساحات كبيرة.

- تحسين العملية: تنقيح تقنيات التفكيك القابل للذوبان CVD لتحقيق ظروف نمو مستقرة وفعالة، خاصةً للإنتاج على نطاق واسع.

- المواد المتقدمة: استكشاف مواد الركيزة الجديدة وعمليات المعالجة المسبقة التي يمكن أن تعزز تنوي الماس ونموه.

من خلال معالجة هذه التحديات، يمكن أن يحقق مجال تصنيع أغشية الماس بالتقنية CVD خطوات كبيرة تمهد الطريق لتطبيقات صناعية أوسع نطاقاً وأداءً محسناً في مختلف القطاعات.

وتستعد طرق التحضير المحسنة لأغشية الماس الرقيقة لإحداث ثورة في هذه الصناعات من خلال تقديم حلول لم تكن ممكنة أو غير عملية في السابق. ومع استمرار الأبحاث في تحسين هذه التقنيات، ستتوسع بلا شك إمكانية استخدامات أوسع نطاقاً، مما يعزز دور الماس كمادة أساسية في التكنولوجيا الحديثة.

المنتجات ذات الصلة

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor