مقدمة عن الماس كمادة شبه موصلة

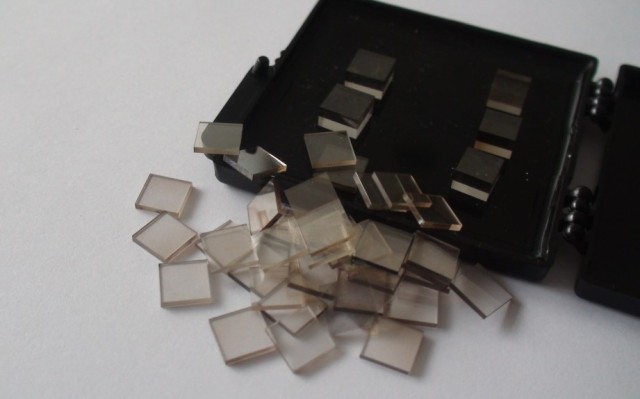

أهمية الماس كبير الحجم أحادي البلورة الأحادي البلورة

ينطوي الماس أحادي البلورة الكبير الحجم على إمكانات هائلة لإحداث ثورة في الجيل القادم من إلكترونيات الطاقة وأجهزة الإلكترونيات الضوئية. توفر هذه المواد خصائص استثنائية مثل الموصلية الحرارية العالية وفجوة النطاق الواسعة والقوة الميكانيكية الممتازة، مما يجعلها مثالية للتطبيقات التي تتطلب كفاءة وموثوقية عالية. ومع ذلك، لا يزال إعداد ركائز ماسية أحادية البلورة عالية الجودة وذات مساحة كبيرة يمثل تحديًا كبيرًا.

ويُعزى الطلب على ركائز الماس الأكبر حجماً إلى الحاجة إلى أداء أعلى وكثافة تكامل أعلى في الأجهزة الإلكترونية. على الرغم من التقدم في تقنيات مثل الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)، لا يزال تحقيق نمو موحد على مساحات كبيرة مع الحد الأدنى من العيوب مجال بحث مستمر. وتشمل العقبات الرئيسية التحكم في كثافة الخلع، وإدارة الضغوط الحرارية، وضمان التجانس عبر الركيزة.

علاوة على ذلك، تُعد قابلية هذه التقنيات للتطوير أمرًا بالغ الأهمية للتطبيقات الصناعية. وتواجه الطرق الحالية، مثل نمو الماس الأحادي والنمو الربطي، على الرغم من أنها واعدة، قيوداً في إنتاج ماس بحجم بوصة بالجودة المطلوبة. وعلى الرغم من أن النمو الفوقي غير المتجانس أسهل في التوسع، إلا أنه يقدم كثافات خلخلة أعلى بسبب عدم التطابق الشبكي والحراري مع الركيزة.

وخلاصة القول، في حين أن الماس أحادي البلورة كبير الحجم مهيأ لإحداث تحول في مختلف الصناعات، إلا أنه من الضروري تحقيق تقدم تكنولوجي كبير للتغلب على القيود الحالية في إنتاجه.

الحلول التقنية لتحضير الماس كبير الحجم

نمو الماس الأحادي البلورة

تشتهر تقنيات نمو الألماس الأحادي البلورة بإنتاج بلورات عالية الجودة تتميز بكثافة خلع منخفضة. ومع ذلك، تواجه هذه الأساليب عقبات كبيرة عند محاولة إنتاج ألماس بأبعاد بحجم بوصة واحدة. تتضمن العملية المعقدة التحكم الدقيق في عوامل مثل درجة الحرارة والضغط ووجود الشوائب مثل النيتروجين.

تاريخياً، تم إنتاج أول ألماس اصطناعي بجودة الأحجار الكريمة في أوائل السبعينيات، حيث أنتجت في البداية أحجاراً يبلغ حجمها حوالي 5 مم. واستخدمت هذه النجاحات المبكرة أنبوباً من البيروفيليت مزروعاً بشظايا الألماس، وتم التحكم في عملية النمو بدقة لضمان الاستقرار اللازم لتكوين بلورات عالية الجودة. وبمرور الوقت، تم إحراز تقدم، مثل استبدال الجرافيت بحبيبات الماس لتعزيز التحكم في الشكل، ولكن لا تزال التحديات الأساسية قائمة.

تتمثل إحدى المشكلات الأساسية في المفاضلة بين معدل النمو وجودة البلورات. فبينما يمكن أن تؤدي إضافة النيتروجين إلى تسريع عملية النمو، إلا أنها تُدخل شوائب تؤثر على نقاء الماس، خاصة بالنسبة للتطبيقات التي تتطلب مواد ذات جودة إلكترونية. وعلى العكس من ذلك، يمكن أن يؤدي انخفاض درجات حرارة النمو وانخفاض محتوى الميثان إلى تعزيز جودة البلورة من خلال تقليل الخلع وتحسين خصائص السطح، ولكن هذه المعلمات تقلل بشكل كبير من معدل النمو.

| معلمة النمو | التأثير على جودة البلورة | التأثير على معدل النمو |

|---|---|---|

| إضافة النيتروجين | إدخال الشوائب | يزيد من معدل النمو |

| انخفاض درجة حرارة النمو | انخفاض كثافة الخلع | يقلل من معدل النمو |

| انخفاض محتوى الميثان | سطح عالي الجودة | يقلل من معدل النمو |

على الرغم من هذه التطورات، لا يزال تحقيق التوازن المثالي بين معدل النمو المرتفع وكثافة الخلع المنخفضة والسطح المستوي يمثل تحدياً مستمراً. ويستمر السعي وراء الماس بمقياس بوصة واحدة في دفع عجلة البحث والتطوير، مع تركيز الجهود المستمرة على تحسين هذه المعايير لإطلاق الإمكانات الكاملة لتقنيات نمو الماس الأحادي.

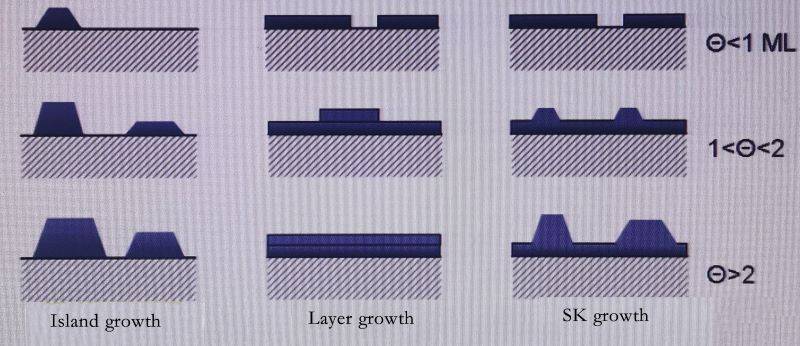

تقنية نمو الربط

تمثل تقنية نمو الربط تقدماً كبيراً في إنتاج ألماس كبير الحجم، مما يتيح التصنيع السريع لبلورات كبيرة الحجم. ومع ذلك، فإن هذه الطريقة لا تخلو من التحديات، خاصةً فيما يتعلق بتكوين الخلع وتراكم الضغوطات عند وصلات الربط.

وغالباً ما تنشأ الاضطرابات، وهي عيوب خطية في البنية البلورية، عند الواجهات التي تتصل فيها أجزاء مختلفة من الماس معاً. ويمكن أن تؤثر هذه العيوب بشكل كبير على الخصائص الميكانيكية والإلكترونية للماس، ما يحد من تطبيقاته المحتملة في الأجهزة عالية الأداء. بالإضافة إلى ذلك، يمكن أن تؤدي الضغوطات المتولدة عند وصلات الربط هذه إلى تشكيل تشققات أو غيرها من التشوهات الهيكلية، ما يؤدي إلى مزيد من التدهور في جودة الألماس.

وللتخفيف من حدة هذه المشكلات، يستكشف الباحثون استراتيجيات مختلفة، مثل تحسين عمليات المحاذاة والربط أثناء الربط. كما يتم استخدام تقنيات توصيف متقدمة، بما في ذلك الفحص المجهري عالي الدقة وحيود الأشعة السينية لمراقبة وتحليل السلامة الهيكلية للماس عند نقاط الربط. وتهدف هذه الجهود إلى تعزيز الجودة والموثوقية الإجمالية للماس كبير الحجم المنتج من خلال تقنية النمو بالربط، مما يمهد الطريق لاعتمادها على نطاق أوسع في تطبيقات أشباه الموصلات المتقدمة.

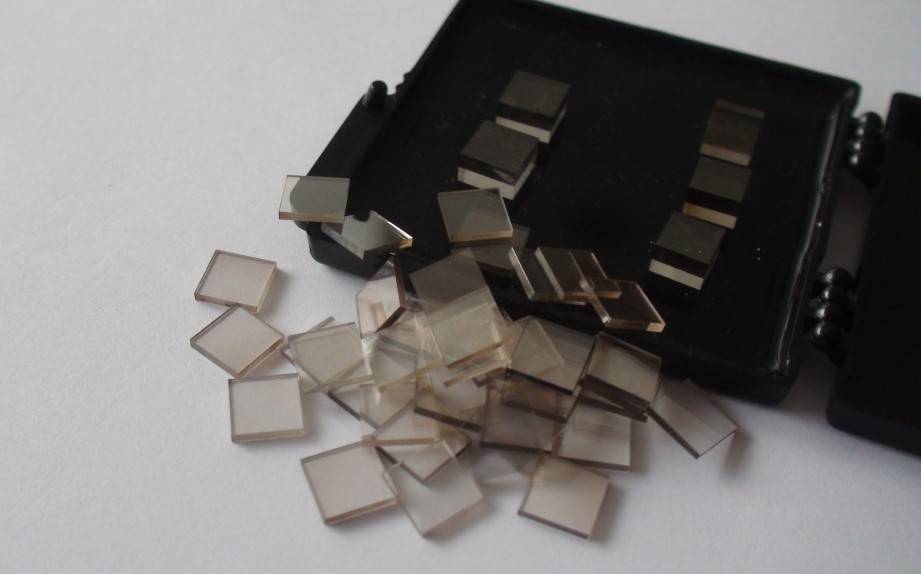

النمو الفوقي غير المتجانس

يوفر النمو الفوقي غير المتجانس للماس وسيلة واعدة لتحقيق رقائق ألماس كبيرة الحجم، مستمداً أوجه التشابه من التطورات في أشباه الموصلات الأخرى. تنطوي هذه التقنية على ترسيب طبقات الماس على ركائز غير متماثلة، والتي كانت نقطة محورية في الجهود البحثية المبكرة. وتجدر الإشارة إلى أنه في عام 1996، نجح Ohtsuka وآخرون في تصنيع طبقة ألماس متغايرة الفك على ركيزة Ir(001)/MgO(001)، ما شكّل علامة فارقة. ومنذ ذلك الحين، تطورت التكنولوجيا، حيث تمت زراعة أغشية إيريديوم أحادية البلورة على أكاسيد مختلفة مثل Al₂O₃ وSrTiO₃ وMgO.

ومع ذلك، يمثل التصاق طبقات الماس/الحديد على هذه الركائز تحديًا كبيرًا بسبب عدم التطابق الكبير في معاملات التمدد الحراري. قام باور وزملاؤه في عام 2005 بحساب الإجهادات الحرارية الناتجة عن التبريد بعد الترسيب عند 700 درجة مئوية، وكشفوا عن قيم إجهاد انضغاطية تبلغ -4.05 جيجا باسكال على الأل₂O₃، و -6.44 جيجا باسكال على SrTiO₃، و -8.3 جيجا باسكال على MgO. وفي المقابل، أظهر السيليكون أقل إجهاد عند -0.68 جيجا باسكال. بالإضافة إلى ذلك، برزت أغشية الزركونيا المستقرة بالإيتريا (YSZ) كطبقة مثالية لترسيب طبقات عازلة أحادية البلورة (100) أحادية البلورة موجهة من الحديد، مما أدى إلى مزيج واعد من الأغشية غير المتجانسة: السيليكون/YSZ/Ir/الماس.

وعلى الرغم من هذه التطورات، ينتج عن عدم التطابق الشبكي والحراري المتأصل مع الركيزة كثافة خلع أعلى، وهو ما يظل مشكلة حرجة. وتنتج كثافة الخلع هذه نتيجة للاختلافات الكبيرة في الثوابت الشبكية ومعاملات التمدد الحراري بين الماس ومواد الركيزة. وبالتالي، في حين أن النمو الفوقي غير المتجانس يسهّل إنتاج ألماس كبير الحجم، إلا أنه يستلزم أيضاً إجراء أبحاث مستمرة للتخفيف من هذه العيوب الهيكلية وتحسين جودة أغشية الألماس الناتجة.

أبرز الأبحاث والتطوير

النمو الزائد الإبيتاكسالي الجانبي (LEO)

تمثل تقنية النمو الزائد الإبيتاكسالي الجانبي (LEO) تقنية رائدة في مجال تخليق الألماس أحادي البلورة، وتهدف بشكل خاص إلى التغلب على القيود المرتبطة بنمو الألماس كبير الحجم. تنطوي هذه الطريقة، كما أوضح الباحثون في جامعة شاندونغ، على الربط الاستراتيجي لبلورات البذور المتعددة في كل متماسك. ومن خلال القيام بذلك، لا تسهل هذه الطريقة إنشاء هياكل ماسية أكبر حجماً فحسب، بل تخفف أيضاً من كثافة الخلع وتركيزات الإجهاد التي توجد عادةً عند تقاطعات البلورات المترابطة.

ويكمن الابتكار وراء تقنية LEO في قدرتها على تسخير الخصائص الكامنة في بلورات الماس للنمو أفقياً، وبالتالي توسيع حجم البلورة الكلي دون الحاجة إلى بذر إضافي. ويعتبر هذا النهج مفيدًا بشكل خاص في سياق الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)، حيث تسمح البيئة الخاضعة للرقابة بالتلاعب الدقيق في معاملات النمو. والنتيجة هي الحصول على ماس أكثر اتساقًا وقوة من الناحية الهيكلية، وهو أمر بالغ الأهمية للتطبيقات في الجيل التالي من إلكترونيات الطاقة والإلكترونيات الضوئية.

وعلاوة على ذلك، فإن قدرة تقنية LEO على تقليل كثافة الخلع بشكل كبير هي شهادة على فعاليتها في معالجة أحد التحديات الرئيسية في تركيب الماس. ولا يعزز هذا التخفيض في الخلخلة السلامة الميكانيكية للماس فحسب، بل يحسّن أيضاً من خصائصه البصرية والكهربائية، ما يجعله مادة متفوقة لتصنيع الأجهزة عالية الأداء.

ومن حيث الجوهر، تجسد تقنية LEO خطوة كبيرة إلى الأمام في السعي لإنتاج ماس أحادي البلورة كبير الحجم وعالي الجودة من الماس، مما يوفر حلاً واعداً للتحديات المعقدة لنمو الماس ويضعه كحجر زاوية في مستقبل مواد أشباه الموصلات.

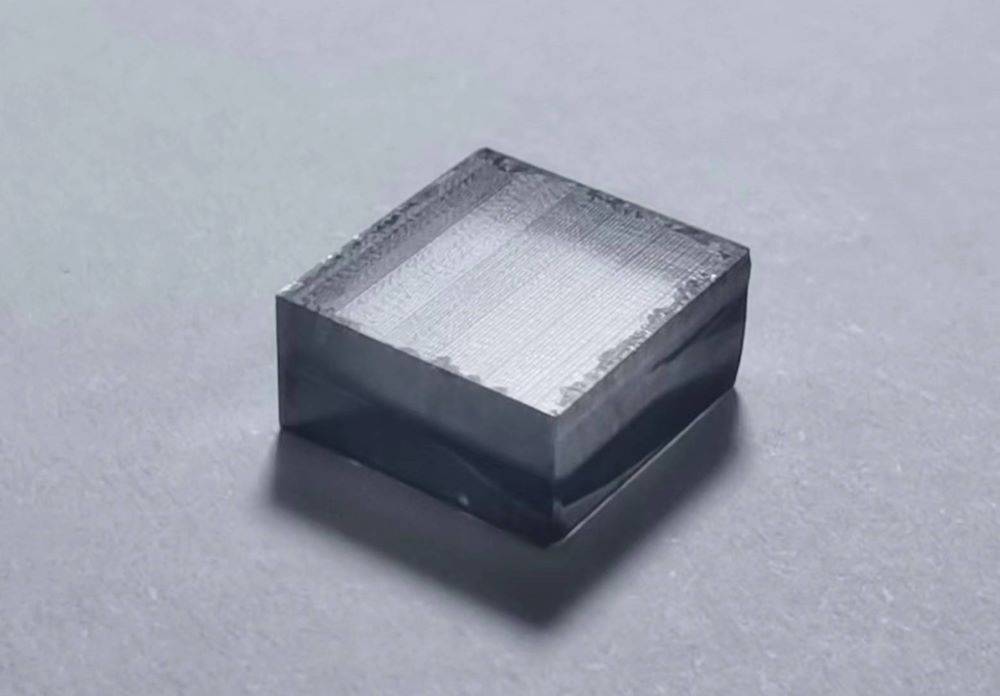

إنجازات النمو الفوقي غير المتجانس

خطا فريق شريك في جامعة أوغسبورغ خطوات كبيرة في مجال النمو الفوقي غير المتجانس، خاصة في مجال تحضير الماس أحادي البلورة كبير الحجم. وكان الإنجاز الأبرز الذي حققوه حتى الآن هو النمو الناجح لماسة قطرها 92 ملم، وهو إنجاز يؤكد قدرة هذه التقنية على إنتاج بلورات ماسية كبيرة. وهذا الإنجاز ليس مجرد دليل على البراعة التقنية فحسب، بل هو أيضاً شهادة على قابلية التوسع في طرق النمو الفوقي غير المتجانس.

إن نمو مثل هذه البلورة الماسية الكبيرة جديرة بالملاحظة بشكل خاص نظراً للتحديات المتأصلة المرتبطة بالنمو الفوقي غير المتجانس، وفي المقام الأول كثافة الخلع العالية بسبب عدم التطابق الشبكي والحراري مع الركيزة. ويشير نجاح فريق "شريك" إلى أنه من خلال التحسين الدقيق لمعايير النمو واختيار الركيزة يمكن التخفيف من هذه التحديات، مما يمهد الطريق لإنتاج ماس أكبر حجماً وأعلى جودة.

وعلاوة على ذلك، فإن هذا التقدم له آثار أوسع نطاقاً على صناعة أشباه الموصلات، حيث يتم البحث عن الماس أحادي البلورة كبير الحجم المطلوب بشدة لخصائصه الاستثنائية في أجهزة إلكترونيات الطاقة والإلكترونيات الضوئية. ويمكن أن تؤدي القدرة على إنتاج مثل هذا الماس باستمرار إلى إحداث ثورة في تصنيع أجهزة الجيل التالي، مما يوفر أداءً وموثوقية محسّنين.

التحديات والتوجهات المستقبلية

تقليل كثافة الخلع

يُعد الحد من كثافة الخلع أمراً بالغ الأهمية لتحقيق ماس أحادي البلورة عالي الجودة وكبير الحجم، وهو أمر ضروري لتطبيقات أشباه الموصلات المتقدمة. وقد برزت طريقتان أساسيتان كاستراتيجيتين رئيسيتين في هذا المسعى: النمو الفوقي الجانبي وتقنيات إبادة الخلع.

النمو الفوقي الجانبي (LEO)

يُعدّ النمو الفوقي الفوقي الجانبي (LEO) نهجاً متطوراً ينطوي على نمو طبقات الماس فوق بلورات البذور الموجودة مسبقاً. وتسمح هذه التقنية، التي ابتكرها باحثون في جامعة شاندونغ، بربط بلورات البذور المتعددة في كل متماسك. ومن خلال التحكم الاستراتيجي في ظروف النمو، يمكن لتقنية LEO أن تقلل بشكل كبير من كثافة الخلع من خلال تمكين تكوين شبكة بلورية متصلة على مساحات أكبر. وتعتبر هذه الطريقة فعالة بشكل خاص في التخفيف من آثار عدم تطابق الشبكة والإجهادات الحرارية، وهي تحديات شائعة في عمليات نمو الماس.

تقنيات إبادة الخلع

تركز تقنيات إبادة الخلع على التخلص من الخلعات، وهي عيوب خطية في الشبكة البلورية التي يمكن أن تقلل من خصائص المادة. تتضمن هذه التقنيات غالبًا تطبيق إجهاد خارجي أو حرارة خارجية للحث على حركة الخلع وإفنائه لاحقًا. على سبيل المثال، يمكن أن يؤدي تطبيق عملية التلدين بدرجة حرارة عالية إلى تسهيل هجرة الخلخلة إلى سطح البلورة، حيث يمكن التخلص منها. وبالإضافة إلى ذلك، يمكن أن يؤدي استخدام النمو الفوقي الانتقائي إلى إنشاء مناطق من البلورة ذات عدد أقل من الخلعات، ما يزيد من تعزيز الجودة الإجمالية للماس.

ويوفر كل من النمو الفوقي الجانبي وتقنيات إبادة الخلع سبلًا واعدة للتغلب على التحديات المرتبطة بكثافة الخلع في تحضير الماس أحادي البلورة كبير الحجم. ومع استمرار تقدم الأبحاث، من المتوقع أن تلعب هذه الأساليب دوراً محورياً في تطوير الجيل التالي من مواد أشباه الموصلات.

التحكم في الشوائب

يعد التحكم في الشوائب مثل النيتروجين والسيليكون جانباً حاسماً في تحضير ماس أحادي البلورة كبير الحجم وعالي الجودة. وقد اقترحت الصناعة طريقة غير بديهية للتخفيف من هذه الشوائب: إضافة الأكسجين إلى بيئة النمو. وعلى الرغم من أن هذا النهج يُمارس على نطاق واسع، إلا أن الآليات الكامنة وراءه ليست مفهومة تماماً بعد.

وتشير الدراسات إلى أن الأكسجين يتفاعل مع النيتروجين والسيليكون، مما يشكل مركبات متطايرة يمكن إزالتها بسهولة من غرفة الترسيب. ولا تقلل هذه العملية من تركيز هذه الشوائب في الماس النامي فحسب، بل تعزز أيضاً من الجودة الكلية للبلورة. ومع ذلك، لا تزال التفاعلات الكيميائية الدقيقة والعمليات الحركية التي تنطوي عليها هذه العملية موضوع بحث مستمر.

| الشوائب | التأثير على جودة الألماس | طريقة التخفيف المقترحة |

|---|---|---|

| النيتروجين | يزيد من اللون الأصفر، ويقلل من التوصيل الحراري | إضافة الأكسجين لتكوين أكاسيد النيتروجين المتطايرة |

| السيليكون | يشكل سيليكون السيليكون، الذي يمكن أن يحط من خصائص الماس | الأكسدة لتكوين SiO2 المتطاير |

هناك حاجة إلى مزيد من الأبحاث لتوضيح الآليات التفصيلية وتحسين ظروف إضافة الأكسجين. ويمكن أن يؤدي فهم هذه العمليات إلى استراتيجيات أكثر فعالية للتحكم في الشوائب، مما يساعد في نهاية المطاف في إنتاج ألماس أحادي البلورة أكبر حجماً وأعلى جودة.

المنتجات ذات الصلة

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- قباب الألماس CVD للتطبيقات الصناعية والعلمية