التصنيع المستهدف

طرق التصنيع

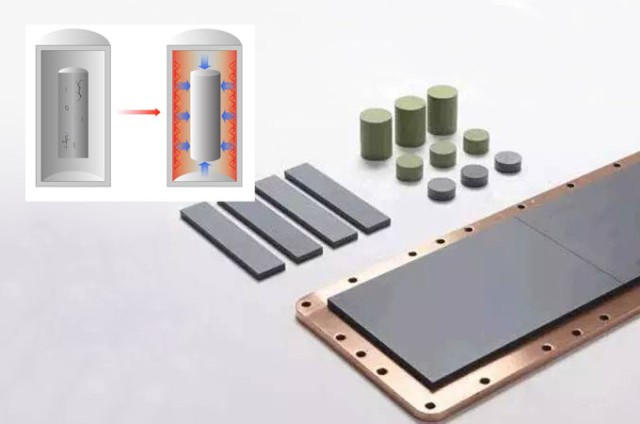

يتم تصنيع صفائح وأنابيب هدف الاخرق من خلال طرق تقليدية مصممة خصيصًا لنظام المواد المحددة. وتشمل هذه الطرق مجموعة من التقنيات، بما في ذلك الصب والدرفلة والتشغيل الآلي، والتي يتم اختيارها بناءً على خصائص المادة ومواصفات الهدف المطلوب. على سبيل المثال، غالبًا ما تتطلب المواد ذات درجات الانصهار العالية، مثل التنجستن والموليبدينوم، عمليات متخصصة مثل تعدين المساحيق لتحقيق الكثافة والتجانس اللازمين.

وفي حالة المركبات، التي تتكون عادةً من مادتين متميزتين أو أكثر، تصبح عملية التصنيع أكثر تعقيدًا. وغالباً ما يتم استخدام تعدين المساحيق، وهي طريقة متعددة الاستخدامات، لدمج هذه المواد في بنية متماسكة. تنطوي هذه العملية على عدة خطوات: يتم أولاً مزج المواد الخام في مزيج مسحوق متجانس، ثم يتم ضغطها في الشكل المطلوب تحت ضغط عالٍ. يتم بعد ذلك تلبيد الشكل المضغوط في درجات حرارة مرتفعة لتحقيق الترابط بين الجسيمات، مما ينتج عنه هدف كثيف وموحد.

وبالنسبة للمواد التي تتطلب مستويات أعلى من النقاء والتحكم، يتم استخدام تقنيات متقدمة مثل الصهر بالقوس الفراغي أو الصهر بالحزمة الإلكترونية. ولا تعزز هذه الأساليب نقاء الهدف فحسب، بل تعمل أيضًا على تحسين بنيته المجهرية، وهو أمر بالغ الأهمية لتحقيق الأداء الأمثل في عملية الاخرق. وبالتالي فإن اختيار طريقة التصنيع هو عامل حاسم في تحديد الجودة والأداء النهائي لهدف الاخرق.

تقنيات التنقية

لتحقيق أهداف الاخرق فائقة النقاء، فإن إزالة الشوائب أمر بالغ الأهمية. ويمكن تحقيق هذه العملية من خلال طريقتين أساسيتين: ذوبان شعاع الإلكترون في نظام تفريغ عالي التفريغ والرشح في الأملاح التفاعلية. تقدم كل طريقة مزايا فريدة من نوعها وتناسب أنواعًا مختلفة من المواد ومتطلبات التصنيع.

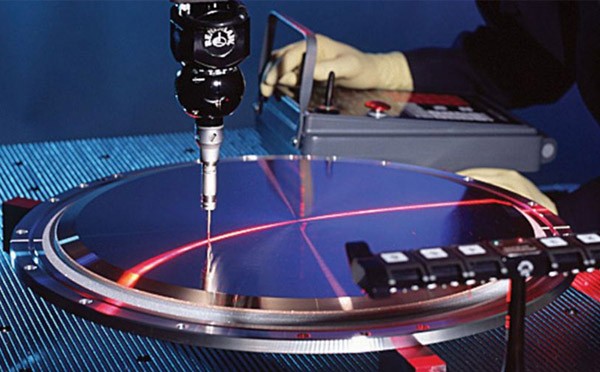

الصهر بالحزمة الإلكترونية

يعمل ذوبان الحزمة الإلكترونية (EBM) في ظروف تفريغ عالية، مما يقلل من خطر التلوث من الغازات الجوية. تتضمن العملية توجيه حزمة مركزة من الإلكترونات على المادة المستهدفة مما يؤدي إلى ذوبانها ثم تصلبها. وتعد هذه الطريقة فعالة بشكل خاص للمواد ذات درجات انصهار عالية، حيث أن الحرارة الشديدة الناتجة عن حزمة الإلكترونات يمكن أن تتجاوز بسهولة درجات حرارة انصهارها. وتضمن بيئة التفريغ العالية تفريغ أي غازات متبقية مما يزيد من تنقية المادة.

الترشيح في الأملاح التفاعلية

من ناحية أخرى، يتضمن الترشيح غمر المادة المستهدفة في حمام من الأملاح التفاعلية. وتتفاعل هذه الأملاح بشكل انتقائي مع الشوائب وتذيبها، تاركةً وراءها المادة النقية. وغالبًا ما تُستخدم هذه التقنية للمواد الحساسة لدرجات الحرارة المرتفعة أو تلك التي تتطلب عملية تنقية أكثر تحكمًا. يعد اختيار الملح ومدة عملية النض عوامل حاسمة يمكن أن تؤثر بشكل كبير على نقاء المنتج النهائي.

وتعد كلتا الطريقتين عنصرين أساسيين في عملية التصنيع لأهداف الاخرق فائقة النقاء، مما يضمن أن المنتج النهائي يلبي متطلبات النقاء الصارمة اللازمة للتطبيقات عالية الأداء.

ألواح الدعم/الأنابيب واللحام والترابط بالانتشار

تلعب الألواح الداعمة دورًا حاسمًا في أداء أهداف الاخرق التي تتطلب خصائص مثل المقاومة المنخفضة والنفاذية المغناطيسية العالية والتوصيل الحراري الجيد. هذه الخصائص ضرورية لضمان كفاءة نقل الطاقة والتوزيع الأمثل للمجال المغناطيسي أثناء عملية الاخرق.

لربط الأهداف بألواح الدعم هذه، يتم استخدام تقنيتين أساسيتين: اللحام والترابط بالانتشار.اللحام ينطوي على استخدام معدن حشو ذي نقطة انصهار أقل من الهدف ومواد اللوحة الخلفية. تسمح هذه الطريقة بالتحكم الدقيق في قوة الرابطة وخصائصها الحرارية، مما يجعلها مناسبة للتطبيقات التي تتطلب إدارة حرارية محددة.

في المقابلربط الانتشار هي عملية ربط في الحالة الصلبة لا تتضمن ذوبان المواد. وبدلاً من ذلك، فإنها تعتمد على تطبيق الضغط العالي ودرجة الحرارة العالية لإنشاء رابطة معدنية قوية بين الهدف واللوحة الداعمة. وتعد هذه التقنية مفيدة بشكل خاص للتطبيقات ذات درجات الحرارة العالية والمواد التي قد تتحلل عند تعرضها لدرجات حرارة عالية، حيث إنها تقلل من الضرر الحراري وتضمن رابطة قوية.

غالبًا ما يعتمد الاختيار بين اللحام والربط بالانتشار على المتطلبات المحددة للتطبيق، بما في ذلك خصائص المواد للهدف واللوحة الداعمة وظروف التشغيل وخصائص الرابطة المطلوبة. وتعد كلتا الطريقتين جزءًا لا يتجزأ من التكامل الناجح للأهداف مع ألواح الدعم، مما يضمن طول عمر عملية الاخرق وكفاءتها.

انتظام هدف الاخرق وجودة الفيلم

الاعتبارات العيانية والمجهرية

لا يعد التوحيد في أهداف الاخرق مجرد سمة مرغوبة بل هو عامل حاسم يؤثر بشكل مباشر على جودة الأفلام المودعة. ويتأثر هذا التوحيد بمجموعة من الخصائص العيانية والعيانية المجهرية، حيث يلعب كل منها دورًا مهمًا في تحديد معدل الاخرق وعملية تكوين الفيلم بشكل عام.

العوامل العيانية:

- المسامية: يمكن أن يؤدي وجود المسام داخل المادة المستهدفة إلى حدوث تناقضات في عملية الاخرق. تعمل المسام كحواجز، مما يعطل التدفق المنتظم للذرات من الهدف إلى الركيزة. ويمكن أن يؤدي ذلك إلى سمك وتكوين غير موحد للفيلم، مما يضر بأداء المنتج النهائي.

- حجم الحبيبات: يعد حجم الحبيبات داخل المادة المستهدفة عاملاً ماكروسكوبيًا آخر يؤثر على التوحيد. يمكن أن تؤدي الحبيبات الأكبر حجمًا إلى معدلات رش غير موحدة، حيث تصبح عملية إزالة المواد أقل اتساقًا عبر السطح المستهدف.

العوامل المجهرية:

- اتجاه البلورة: على المستوى المجهري، يلعب اتجاه الحبيبات البلورية داخل المادة المستهدفة دوراً حاسماً. تُظهر اتجاهات البلورات المختلفة معدلات رش متفاوتة، وهي ظاهرة تُعرف باسم الرش التفضيلي. ويمكن أن يتسبب ذلك في حدوث اختلافات موضعية في تركيبة الفيلم وبنيته، مما يؤثر على جودته وأدائه بشكل عام.

ومن خلال التحكم الدقيق في العوامل العيانية والماكروسكوبية على حد سواء، يمكن للمصنعين ضمان عملية رش أكثر اتساقًا، مما يؤدي إلى الحصول على أفلام عالية الجودة ذات خصائص متسقة.

المسامية والفراغات

المسامية والفراغات هي عيوب حرجة يمكن أن تنشأ خلال مراحل مختلفة من عملية التصنيع، مما يؤثر بشكل كبير على توحيد معدل الاخرق والجودة الإجمالية للفيلم المترسب. تنشأ هذه العيوب غالبًا من القيود المتأصلة في طرق التصنيع التقليدية، مثل الصب ومعدن المسحوق، وحتى أثناء مراحل التنقية حيث يمكن أن تؤدي العمليات ذات درجات الحرارة العالية إلى حدوث تناقضات في البنية المجهرية.

على سبيل المثال، في عملية تعدين المساحيق، يمكن أن يترك توحيد مساحيق المعادن في شكل صلب فراغات مجهرية إذا لم يتم التحكم في عملية التلبيد بشكل مثالي. وبالمثل، أثناء عملية الصب، يمكن أن يؤدي انحباس الغازات أثناء الصب إلى حدوث مسامات، خاصةً في المواد ذات درجات الانصهار العالية حيث يمكن أن تمنع لزوجة المعدن المنصهر من تسرب الغازات. يمكن أن تعمل هذه الفراغات والمسامات كمواقع تفضيلية لبدء الشقوق، مما يؤدي إلى معدلات رش غير منتظمة وجودة رديئة للفيلم.

وعلاوة على ذلك، يمكن أن يؤثر وجود المسامية والفراغات أيضًا على التوصيل الحراري والكهربائي للمادة المستهدفة، مما يزيد من تعقيد عملية الاخرق. على سبيل المثال، قد تتناثر المناطق ذات المسامية العالية بمعدلات مختلفة مقارنة بالمناطق الأكثر كثافة، مما يؤدي إلى اختلافات في سمك الفيلم وتكوينه. ويشكل عدم التماثل هذا مشكلة خاصة في التطبيقات التي تكون فيها خصائص الفيلم الدقيقة أمرًا بالغ الأهمية، كما هو الحال في تصنيع أشباه الموصلات.

الاخرق التفضيلي وشكل الحبوب

تُظهر الاتجاهات البلورية المختلفة معدلات رش متفاوتة، وهي ظاهرة تعرف باسمالاخرق التفضيلي. هذا التآكل الانتقائي يمكن أن يؤثر بشكل كبير علىمورفولوجيا الحبيبات والحجموحجم للمادة، والتي تتأثر بشكل مباشر بعمليات التصنيع المستخدمة.

في سياقالترسيب الفيزيائي للبخار (PVD) يعتمد اتساق الفيلم المرشوش اعتمادًا كبيرًا على اتساق المادة المستهدفة. إنبنية الحبيبات للهدف، التي تتميز باتجاهها وحجمها، دوراً حاسماً في تحديد كفاءة الرش وجودة الفيلم الناتج. على سبيل المثال، قد تتآكل الحبيبات ذات اتجاهات معينة بسرعة أكبر، مما يؤدي إلى رش غير منتظم ومن المحتمل أن يضر بسلامة الفيلم المترسب.

عمليات التصنيع، مثلتعدين المساحيق والضغط المتساوي الحرارة (HIP)مفيدة في تشكيل البنية الحبيبية للمادة المستهدفة. لا تؤثر هذه العمليات على كثافة ومسامية الهدف فحسب، بل تؤثر أيضًا على شكل الحبيبات النهائي، والذي يؤثر بدوره على سلوك الاخرق. ولذلك، يعد فهم معلمات التصنيع هذه والتحكم فيها أمرًا ضروريًا لتحسين أداء أهداف الاخرق بالكبس بالحرارة المتوازنة الساخنة (PVD).

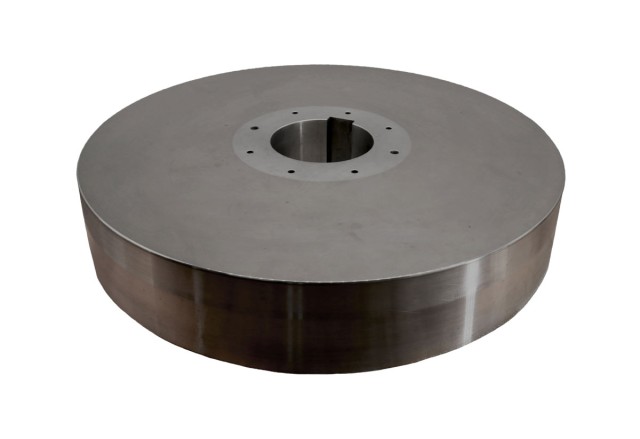

الضغط المتوازن الساخن (HIP) والمعالجة الحرارية عالية الضغط (HPHT)

تطبيقات HIP

يُعد الكبس المتوازن الساخن (HIP) عملية حاسمة في تصنيع أهداف الاخرق عالية الجودة، خاصةً بالنسبة للمواد المنتجة عن طريق المسبوكات ومسحوق المعادن. وتتمثل الوظيفة الأساسية ل HIP في القضاء على المسامية والفراغات داخل هذه المواد، وبالتالي تعزيز كثافتها وتوحيدها. وتتضمن هذه العملية تعريض المادة لضغط ودرجة حرارة مرتفعين في بيئة محكومة مما يضغط المادة ويجبرها على تحقيق كثافة شبه مثالية.

لا يمكن المبالغة في أهمية HIP في تقليل المسامية. وتؤثر المسامية، التي يمكن أن تنشأ من عمليات التصنيع المختلفة، بشكل كبير على معدل الاخرق والجودة الإجمالية للفيلم المتكون. ومن خلال إزالة هذه الفراغات المجهرية، يضمن HIP أن هدف الاخرق يتصرف بشكل موحد أثناء عملية الاخرق، مما يؤدي إلى ترسيب فيلم أكثر اتساقًا.

وعلاوة على ذلك، يساهم HIP في السلامة الهيكلية لأهداف الاخرق. وتُظهر المواد التي تخضع لعملية HIP خصائص ميكانيكية فائقة، بما في ذلك زيادة القوة والمتانة. وهذا أمر مهم بشكل خاص للتطبيقات عالية الأداء حيث تكون موثوقية أهداف الاخرق وطول عمرها أمرًا بالغ الأهمية.

وخلاصة القول، يُعد HIP تقنية لا غنى عنها في إنتاج أهداف الاخرق لضمان تلبية المتطلبات الصارمة للكثافة العالية والتوحيد والسلامة الهيكلية.

فوائد تقنية HPHT

توفر المعالجة بالضغط العالي ودرجة الحرارة العالية (HPHT) العديد من المزايا في تصنيع أنظمة المواد المختلفة. تتمثل إحدى الفوائد الرئيسية في تحسين توحيد درجة الحرارة الذي توفره، مما يضمن خضوع نظام المواد بأكمله لظروف حرارية متسقة. هذا التوحيد أمر بالغ الأهمية للحفاظ على سلامة وأداء المنتج النهائي.

تسمح تقنية HPHT أيضًا بالتحكم في معدلات التبريد، وهو أمر ضروري لمنع الإجهاد الحراري والتشقق في المواد. من خلال الإدارة الدقيقة لعملية التبريد، يمكن للمصنعين تحقيق الخصائص الميكانيكية المطلوبة وتقليل العيوب. ويعد هذا المستوى من التحكم مهمًا بشكل خاص في إنتاج المواد عالية القيمة مثل الماس، حيث يمكن أن تؤثر حتى العيوب الطفيفة بشكل كبير على الجودة والقيمة السوقية.

وعلاوة على ذلك، تسهل تقنية HPHT تكرار أوقات المعالجة القابلة للتكرار، مما يضمن إنتاج كل دفعة من المواد في ظروف متطابقة. هذه التكرار أمر حيوي للحفاظ على جودة المنتج والأداء المتسق. على سبيل المثال، في صناعة الماس، يمكن للمعالجة العالية الكثافة عالية الجودة للماس أن تحوّل الماس الأقل جاذبية إلى ماس عالي الجودة عديم اللون أو وردي أو أزرق أو أصفر كناري، مما يعزز قيمتها السوقية بشكل كبير.

تنطوي عملية المعالجة الحرارية العالية الجودة للألماس على تعريض الألماس لضغط ودرجة حرارة عاليين، الأمر الذي لا يحسّن لونه فحسب، بل يعزز صفاءه أيضاً. وهذا ما يجعل الألماس المعالج بالحرارة العالية جداً (HPHT) مرغوباً للغاية في صناعة المجوهرات، حيث يُعتبر النقاء واللون من المحددات الرئيسية لجودة الألماس. وعلى الرغم من بعض الاختلافات بين الألماس المعالج بالحرارة العالية جداً والترسيب الكيميائي للبخار (CVD)، غالباً ما تُستخدم المعالجة بالحرارة العالية جداً لتحسين تشطيب الألماس المرسب بالبخار الكيميائي (HPHT)، ما يضمن استيفاءه لمعايير الجودة العالية.

وباختصار، تقدم المعالجة بالحرارة العالية جداً العالية جداً مجموعة من الفوائد الضرورية لتصنيع مواد عالية الجودة. إن قدرتها على توفير انتظام محسّن في درجة الحرارة ومعدلات تبريد محكومة وأوقات معالجة قابلة للتكرار تجعلها تقنية لا تقدر بثمن في مختلف الصناعات، خاصةً في إنتاج المواد عالية القيمة مثل الماس.

الكبس الإيزوستاتيكي الساخن المقنن والترابط بالانتشار

تُعد تقنيات الضغط المتوازن الساخن المقنن (HIP) والربط بالانتشار جزءًا لا يتجزأ من إنتاج الأشكال المعقدة وضمان الترابط القوي بين الهدف واللوحة الخلفية. وتعد هذه الطرق مفيدة بشكل خاص عند التعامل مع المواد الممتازة التي تتطلب خصائص فائقة مثل مقاومة التآكل والتآكل، وغالبًا ما يتم تطبيقها على ركائز أكثر اقتصادًا لتحسين كفاءة التكلفة.

يمكن لـ HIP تسهيل روابط انتشار متعددة في دورة عملية واحدة، مما يجعلها حلاً متعدد الاستخدامات وفعالاً لاحتياجات التصنيع المعقدة. وتتوافق هذه التقنية مع مجموعة واسعة من المواد، بما في ذلك المعادن مثل النيكل والكوبالت والتنجستن والتيتانيوم والموليبدينوم والألومنيوم والنحاس والسبائك القائمة على الحديد، بالإضافة إلى السيراميك والزجاج والمعادن البينية واللدائن عالية الأداء.

وتتضمن العملية رقابة صارمة على نقاء الغاز الخامل، باستخدام الأرجون عادة، لتلبية أو تجاوز مواصفات العملاء، والمواصفات العسكرية والصناعية. يتم تصميم دورات HIP المؤتمتة القابلة للتكرار والآلية لتلبية احتياجات العملاء المحددة، مما يضمن إمكانية تتبع المكونات من البداية إلى النهاية. وبالإضافة إلى ذلك، يتوفر الدعم الفني لتحويل المواد أو السبائك الجديدة إلى HIP، كما أن العملية قابلة للتكيف مع متطلبات الأدوات المختلفة، مما يضمن التوافق مع دورة HIP ومواصفات المواد.

ومن خلال الاستفادة من عملية HIP القنية والربط بالانتشار، يمكن للمصنعين تحقيق روابط قوية وموثوقة وكذلك إنتاج أشكال هندسية معقدة قد يكون من الصعب تحقيقها من خلال طرق أخرى. إن هذا التنوع والدقة يجعل هذه التقنيات لا غنى عنها في تصنيع أهداف الاخرق عالية الجودة.

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- مفاعل الأوتوكلاف عالي الضغط للمختبرات للتخليق المائي الحراري

- معقم مختبر رقمي محمول أوتوماتيكي جهاز تعقيم بالضغط للتعقيم

- مطحنة كرات مختبرية عالية الطاقة للاهتزاز مطحنة طحن نوع الخزان الواحد

- مطحنة كرات اهتزازية عالية الطاقة للاستخدام المخبري

المقالات ذات الصلة

- التصنيع الإضافي للضغط المتوازن: سد الفجوة بين التكنولوجيا الجديدة والتصنيع التقليدي

- الضغط المتوازن على البارد (CIP): عملية مثبتة لتصنيع الأجزاء عالية الأداء

- المكبس الإيزوستاتيكي البارد للمختبر الكهربائي (CIP): التطبيقات والفوائد والتخصيص

- تطبيق تقنية الكبس المتوازن الساخن في تحضير السيراميك الخاص

- خطوات تشغيل الضغط المتوازن التلقائي