علاج التكثيف

إزالة العيوب الداخلية

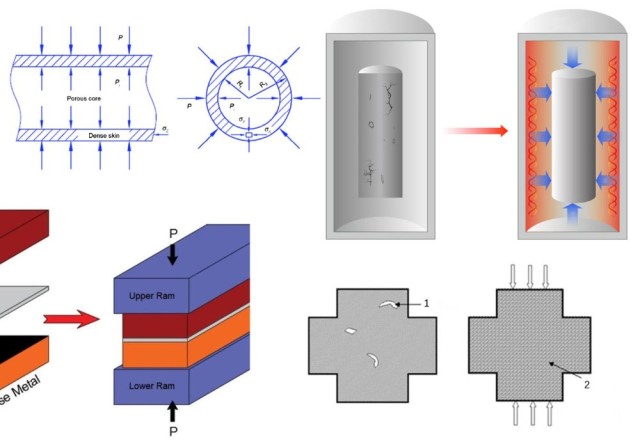

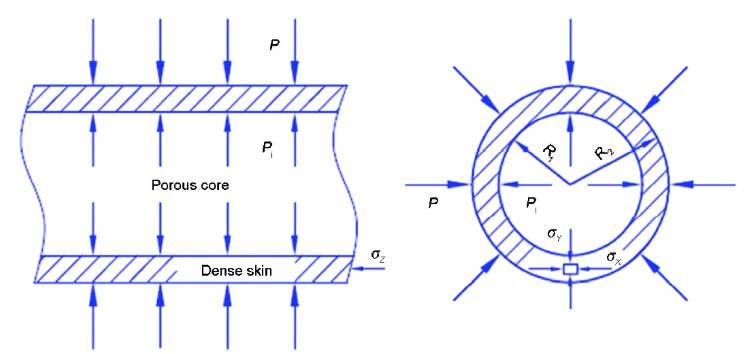

يُعد الكبس المتساوي الحرارة (HIP) تقنية تحويلية تعمل على تحسين أداء المسبوكات المختلفة بشكل كبير من خلال إزالة العيوب الداخلية. وتعد هذه العملية فعالة بشكل خاص لمواد مثل سبائك الألومنيوم وسبائك التيتانيوم والسبائك عالية الحرارة، والتي تعتبر ضرورية في الصناعات التي تتطلب موثوقية وأداءً عاليًا.

ومن خلال تطبيق الضغط والحرارة المنتظمين، يعمل HIP على تكثيف هذه المواد، مما يؤدي بشكل فعال إلى إغلاق المسام والشقوق الدقيقة التي قد تؤدي إلى فشل سابق لأوانه. لا تزيل عملية التكثيف هذه العيوب الموجودة فحسب، بل تمنع أيضًا تكوين عيوب جديدة، مما يضمن بنية مواد أكثر اتساقًا وكثافة.

تتعدد فوائد HIP في إزالة العيوب. على سبيل المثال، تصبح سبائك الألومنيوم، المعروفة بخفة وزنها وقوتها العالية، أكثر قوة ومتانة بعد معالجة HIP. وبالمثل، تحقق سبائك التيتانيوم، التي تعتبر ضرورية في التطبيقات الفضائية والطبية، خصائص ميكانيكية فائقة، مما يجعلها أكثر ملاءمة للبيئات عالية الإجهاد. وتشهد السبائك عالية الحرارة، المستخدمة في المحركات النفاثة وتوربينات الغاز، زيادة كبيرة في مقاومتها للإجهاد الحراري والأكسدة، وبالتالي إطالة عمرها التشغيلي.

وباختصار، فإن قدرة HIP على إزالة العيوب الداخلية ترفع الأداء العام للمسبوكات إلى مستوى غير مسبوق، مما يجعلها تقنية لا غنى عنها في التصنيع الحديث.

تحسين الخواص الميكانيكية

يُعد تحسين الخواص الميكانيكية من خلال الكبس المتساوي الحرارة (HIP) تقدمًا كبيرًا في علم المواد. وتزيد هذه العملية بشكل ملحوظ من عمر الإرهاق والليونة وصلابة الكسر ومقاومة التآكل ومقاومة التآكل للمواد، مما يحقق في النهاية كثافة نظرية بنسبة 100%. هذه التحسينات ليست مجرد تحسينات تدريجية بل تحويلية، مما يسمح للمواد بتحمل ظروف أقسى وفترات تشغيلية أطول.

على سبيل المثال، يتم إطالة عمر التعب للمكونات، مما يعني أنها يمكن أن تتحمل دورات إجهاد متكررة دون فشل. وهذا أمر بالغ الأهمية في التطبيقات التي تتعرض فيها الأجزاء الميكانيكية لإجهاد مستمر أو متقطع، كما هو الحال في صناعات الطيران أو السيارات. كما يتم تعزيز الليونة، وهي قدرة المادة على التشوه تحت إجهاد الشد، مما يجعل المادة أكثر قابلية للتكيف مع مختلف الأشكال والأشكال دون تشقق أو كسر.

كما أن صلابة الكسر، وهي مقياس لمقاومة المادة لانتشار التشقق، تتحسن بشكل كبير. وهذا يعني أن المواد المعالجة ب HIP أقل عرضة للإصابة بتشققات تحت الضغط، وهو أمر حيوي في البيئات عالية الإجهاد مثل الآلات الثقيلة أو الهندسة الإنشائية. كما أن مقاومة التآكل هي خاصية مهمة أخرى معززة بخاصية HIP، مما يضمن الحفاظ على سلامة المكونات على مدى فترات طويلة من الاحتكاك والتلامس.

كما تُعد مقاومة التآكل ميزة ملحوظة أيضًا، حيث تحمي المواد من التدهور البيئي. ويكتسب هذا الأمر أهمية خاصة في الصناعات التي تتعرض فيها المكونات للعناصر المسببة للتآكل، مثل البيئات البحرية أو بيئات المعالجة الكيميائية. ويضمن تحقيق الكثافة النظرية بنسبة 100% خلو المواد من المسامية والعيوب الداخلية الأخرى، مما يؤدي إلى منتج أكثر موثوقية ومتانة.

وباختصار، يتم تحسين الخواص الميكانيكية للمواد الخاضعة للضغط المتساوي الحرارة بشكل ملحوظ عبر أبعاد متعددة، مما يجعلها مناسبة لمجموعة واسعة من التطبيقات عالية الأداء.

الترابط بالانتشار

دمج مواد متعددة

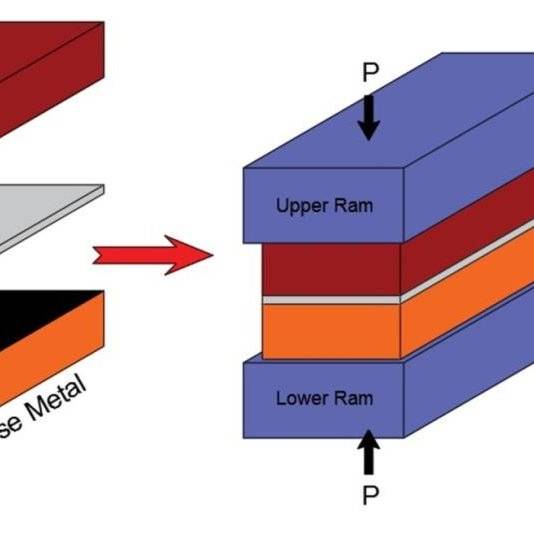

يتفوق الكبس المتساوي الضغط المتساوي الحرارة (HIP) في إنشاء وصلات سلسة وقوية بين مواد مختلفة، بما في ذلك الوصلات بين المواد الصلبة والصلبة والصلبة والمسحوق والواجهات بين المسحوق والمسحوق. تضمن هذه التقنية المتقدمة أن الوصلات التي يتم تشكيلها ليست خالية من العيوب فحسب، بل تُظهر أيضًا أداءً ميكانيكيًا فائقًا. وتستفيد هذه العملية من درجات الحرارة العالية والضغط المنتظم لتسهيل الربط بالانتشار، وهو أمر بالغ الأهمية لدمج المواد ذات الخصائص المتباينة.

تتمثل إحدى المزايا الرئيسية لعملية HIP في تكامل المواد في قدرتها على التعامل مع المواد ذات الاختلافات الكبيرة في الأداء. على سبيل المثال، يمكنه ربط السبائك عالية الحرارة بفعالية مع المعادن الأكثر شيوعًا، مما يؤدي إلى إنشاء مركبات تستفيد من نقاط القوة في كل مكون. وهذا التنوع مفيد بشكل خاص في الصناعات التي تتطلب تركيبات معقدة من المواد، مثل صناعة الطيران وهندسة السيارات.

وعلاوة على ذلك، تضمن دقة HIP في التحكم في جوانب الأبعاد أثناء عملية الربط أن يحافظ المنتج النهائي على الشكل والحجم المقصودين. ويُعد هذا المستوى من التحكم ضروريًا للتطبيقات التي تكون فيها سلامة المكونات أمرًا بالغ الأهمية، كما هو الحال في الأجزاء الهيكلية الحرجة. كما أن قدرة العملية على تحقيق كثافة شبه مثالية والتخلص من الفراغات الداخلية تعزز من موثوقية المواد المدمجة وطول عمرها.

وباختصار، فإن قدرة HIP على إنشاء وصلات عالية الأداء وخالية من العيوب بين مواد متنوعة تجعلها أداة لا غنى عنها في التصنيع الحديث. توفر قوة الترابط الفائقة ودقة الأبعاد مزايا كبيرة مقارنةً بالطرق التقليدية، مما يجعلها الخيار المفضل للصناعات التي تتطلب أعلى معايير سلامة المواد والأداء.

المزايا مقارنة بالطرق التقليدية

تتميز تقنية الكبس المتساوي الحرارة (HIP) عن الطرق التقليدية في عدة جوانب رئيسية، خاصةً في قدرتها على تحقيق قوة ربط فائقة والتحكم الدقيق في الأبعاد والتكامل السلس للمواد ذات خصائص الأداء المختلفة إلى حد كبير. وعلى عكس تقنيات الربط التقليدية، تنشئ تقنية HIP تقاطعات خالية من العيوب من خلال تطبيق ضغط وحرارة منتظمين، مما يقلل من مخاطر نقاط الضعف ويضمن اتصالاً قويًا.

تتمثل إحدى أهم مزايا تقنية HIP في قدرتها على التعامل مع المواد ذات الاختلافات الكبيرة في الأداء. وسواء أكان الأمر يتعلق بتوصيل معادن بدرجات متفاوتة من الصلابة أو الليونة أو المقاومة الحرارية، يضمن HIP أن يحافظ المنتج النهائي على سلامته وأدائه. هذا التنوع ذو قيمة خاصة في الصناعات التي يكون فيها أداء المواد أمرًا بالغ الأهمية، مثل صناعة الطيران وهندسة السيارات.

وعلاوة على ذلك، يوفر HIP تحكمًا لا مثيل له في الأبعاد، وهو أمر بالغ الأهمية لإنشاء مكونات تلبي المواصفات الدقيقة. وتسمح هذه العملية بتشكيل المواد وتحديد حجمها بدقة، مما يقلل من الحاجة إلى تصنيع آلي إضافي ويقلل من النفايات. وهذا لا يعزز كفاءة عملية التصنيع فحسب، بل يساهم أيضًا في توفير التكاليف والاستدامة البيئية.

وباختصار، فإن قدرة HIP على توفير قوة ربط فائقة والتحكم الدقيق في الأبعاد والتكامل السلس للمواد المتنوعة يجعلها خيارًا متفوقًا على الطرق التقليدية. لا تضمن هذه التقنية إنتاج مكونات عالية الأداء فحسب، بل تعمل أيضًا على تحسين عملية التصنيع، مما يجعلها أداة قيمة في مختلف التطبيقات الصناعية.

تشكيل المساحيق شبه الشبكي بالمساحيق

تشكيل عالي الأداء وفعال من حيث التكلفة

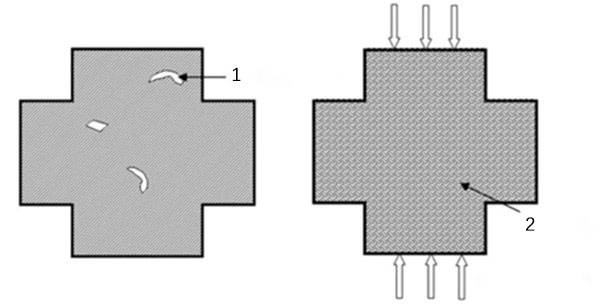

يُعد الكبس المتساوي الحرارة (HIP) تقنية تحويلية تعمل على دمج المواد المسحوقة في منتجات عالية الأداء وشبه الشبكية. لا تعمل هذه العملية على زيادة استخدام المواد إلى أقصى حد فحسب، بل تعزز أيضًا الخواص الميكانيكية للمنتج النهائي. ومن خلال تطبيق ضغط موحد في درجات حرارة مرتفعة، يضمن HIP تكثيف المواد المسحوقة بشكل موحد، مما ينتج عنه مكونات ذات سلامة وأداء ميكانيكي فائق.

تكمن فعالية تكلفة HIP من حيث التكلفة في قدرتها على تقليل نفايات المواد وتقليل الحاجة إلى المعالجة اللاحقة المكثفة. وغالبًا ما تتطلب طرق التصنيع التقليدية تصنيعًا آليًا إضافيًا لتحقيق الشكل المطلوب، مما قد يؤدي إلى فقدان كبير في المواد. وفي المقابل، يسمح HIP بإنتاج مكونات ذات شكل شبه صافي مباشرةً من مواد المسحوق، مما يقلل من هدر المواد وتكاليف التصنيع.

وعلاوة على ذلك، فإن الخواص الميكانيكية للمكونات التي يتم تشكيلها من خلال HIP استثنائية. وتضمن هذه العملية أن المنتج النهائي يتميز بقوة وليونة ومقاومة عالية للتآكل والتآكل. وتعد هذه الخصائص ضرورية للتطبيقات في مجال الطيران والسيارات وغيرها من الصناعات عالية الأداء حيث تكون الموثوقية وطول العمر أمرًا بالغ الأهمية.

وباختصار، يوفر HIP حلاً عالي الأداء وفعالاً من حيث التكلفة لتشكيل مكونات معقدة شبه شبكية الشكل من مواد المسحوق، مما يجعلها تقنية لا غنى عنها في التصنيع الحديث.

بنية المواد المنتظمة والكثيفة

تلعب تقنية الكبس المتساوي الضغط المتساوي الحرارة (HIP) دوراً محورياً في تحقيق بنية موحدة وكثيفة للمواد، وهو أمر بالغ الأهمية لأداء المكونات المختلفة. تضمن هذه العملية أن تُظهر المادة خواص ميكانيكية متساوية الخواص الميكانيكية، مما يعني أن قوتها وليونتها وخصائصها الميكانيكية الأخرى متسقة في جميع الاتجاهات. ويكتسب هذا الاتساق أهمية خاصة في التطبيقات التي قد تؤدي فيها الخصائص الاتجاهية إلى الفشل تحت الضغط.

تتمثل إحدى المزايا الرئيسية ل HIP في قدرته على التخلص من فصل العناصر، وهي مشكلة شائعة في طرق التصنيع التقليدية. يحدث انفصال العناصر عندما لا تتوزع العناصر داخل السبيكة بشكل متساوٍ، مما يؤدي إلى نقاط ضعف وتناقضات في المادة. ومن خلال تطبيق الضغط والحرارة المنتظمين، يعيد HIP توزيع هذه العناصر بشكل فعال، مما يؤدي إلى الحصول على مادة أكثر تجانسًا.

وعلاوة على ذلك، فإن HIP قادر على تحضير مواد سبائك عالية الحرارة وسبائك ثنائية المعدن ذات خصائص استثنائية. تتطلب السبائك عالية الحرارة، والتي غالبًا ما تستخدم في قطاعي الطيران والطاقة، بنية مجهرية مستقرة ومتسقة لتحمل الظروف القاسية. من ناحية أخرى، تستفيد السبائك ثنائية المعدن من التكامل السلس بين معدنين مختلفين، وهو ما أصبح ممكنًا بفضل التحكم الدقيق في درجة الحرارة والضغط في HIP.

وباختصار، فإن قدرة HIP على إنشاء بنية موحدة وكثيفة للمواد لا تعزز الخصائص الميكانيكية للمادة فحسب، بل توسع أيضًا من إمكانية تطبيقها في الصناعات الصعبة.

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي عالي الضغط للمختبرات

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

المقالات ذات الصلة

- التصنيع الإضافي للضغط المتوازن: سد الفجوة بين التكنولوجيا الجديدة والتصنيع التقليدي

- المكبس الإيزوستاتيكي البارد للمختبر الكهربائي (CIP): التطبيقات والفوائد والتخصيص

- فهم الضغط المتوازن على البارد وتطبيقاته

- تطبيق تقنية الكبس المتوازن الساخن في سبائك المسبوكات ذات درجة الحرارة العالية القائمة على النيكل

- التطبيق الشامل لتقنية الكبس المتوازن على البارد