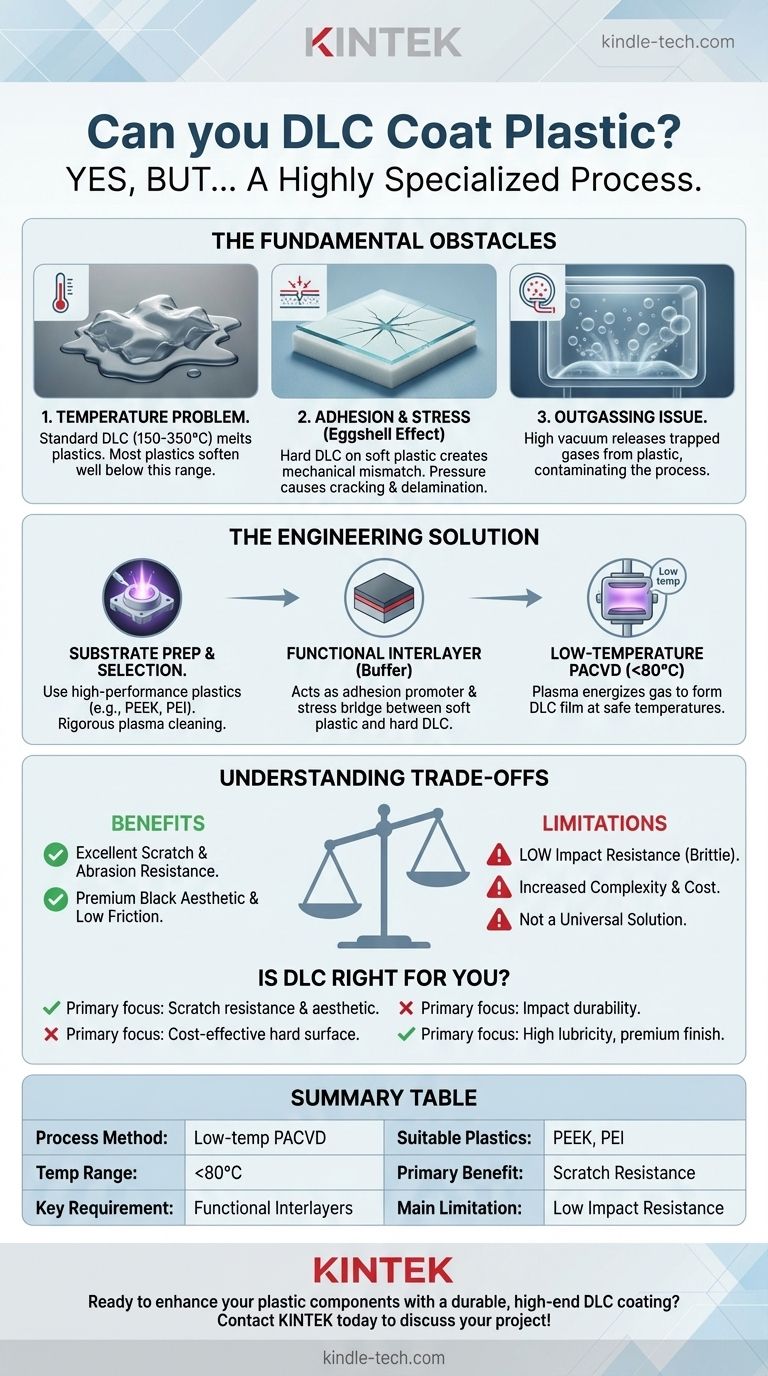

باختصار، نعم، يمكنك تطبيق طلاء الكربون الشبيه بالماس (DLC) على البلاستيك، لكنها عملية متخصصة للغاية. تتضمن طرق تطبيق DLC القياسية درجات حرارة عالية من شأنها أن تذيب أو تلحق ضررًا بالغًا بمعظم الركائز البوليمرية. لذلك، يعتمد النجاح كليًا على استخدام تقنيات ترسيب متقدمة ومنخفضة الحرارة وغالبًا ما يتطلب طبقات وسيطة محددة لضمان التصاق الطلاء بشكل صحيح.

إن تطبيق طلاء شديد الصلابة والصلابة مثل DLC على مادة ناعمة ومرنة مثل البلاستيك يمثل تحديًا هندسيًا أساسيًا. يكمن الحل ليس في الإجراءات القياسية، ولكن في العمليات المتطورة ذات درجة الحرارة المنخفضة المصممة خصيصًا لسد الفجوات الشاسعة بين هاتين الفئتين من المواد.

التحدي الأساسي: عدم تطابق المواد

يعد تطبيق DLC على المعدن عملية مفهومة جيدًا وروتينية. لكن تطبيقه على البلاستيك يثير ثلاث عقبات كبيرة يجب التغلب عليها بهندسة متخصصة.

مشكلة درجة الحرارة

غالبًا ما يتم ترسيب DLC القياسي، سواء من خلال الترسيب الفيزيائي للبخار (PVD) أو الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD)، في درجات حرارة تتراوح بين 150 درجة مئوية و 350 درجة مئوية (300 درجة فهرنهايت إلى 660 درجة فهرنهايت).

معظم المواد البلاستيكية الشائعة، مثل الأكريلونيتريل بوتادين ستايرين (ABS) أو البولي كربونات (PC)، لديها درجة حرارة انتقال زجاجي (النقطة التي تبدأ عندها في التلين) أقل بكثير من هذا النطاق. يؤدي تعريضها لهذه الدرجات الحرارة إلى تشوهها أو التوائها أو حتى ذوبانها.

مشكلة الالتصاق والإجهاد

تتميز طبقات DLC بأنها صلبة جدًا وقاسية، بينما الركائز البلاستيكية ناعمة ومرنة. وهذا يخلق عدم تطابق ميكانيكي شديد.

تخيل وضع ورقة رقيقة من الزجاج على وسادة رغوية. الزجاج صلب، لكن أي ضغط سيؤدي إلى تشوه الرغوة، مما يتسبب في تكسر الزجاج على الفور. يحدث نفس "تأثير قشر البيض" مع DLC على البلاستيك. علاوة على ذلك، تتمدد المادتان وتنكمشان مع تغيرات درجة الحرارة بمعدلات مختلفة جدًا، مما يخلق إجهادًا داخليًا هائلاً يمكن أن يتسبب في تقشر الطلاء أو انفصاله.

مشكلة إطلاق الغازات

تحدث عملية ترسيب DLC في غرفة تفريغ عالية. عندما توضع المواد البلاستيكية في الفراغ، فإنها تميل إلى إطلاق الغازات والرطوبة المحتجزة من داخل المادة - وهي ظاهرة تُعرف باسم إطلاق الغازات.

يؤدي إطلاق الغازات هذا إلى تلوث بيئة الفراغ، مما يتداخل مع عملية الطلاء ويؤدي إلى جودة رديئة للفيلم والتصاق ضعيف للغاية.

كيف يتم تحقيق DLC على البلاستيك

يحل المهندسون مشكلة عدم التوافق بين DLC والبلاستيك من خلال التحكم الدقيق في العملية وإضافة طبقات وسيطة بشكل استراتيجي. هذه ليست عملية بسيطة من خطوة واحدة ولكنها حل تقني متعدد المراحل.

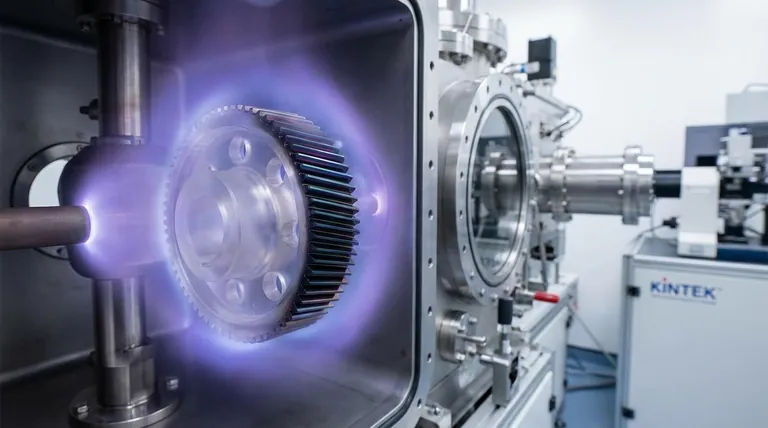

PACVD ذو درجة الحرارة المنخفضة

الممكّن الأساسي لطلاء البلاستيك هو PACVD ذو درجة الحرارة المنخفضة. في هذه العملية، يتم تنشيط غاز بادئ (مثل الهيدروكربون) بواسطة مجال بلازما.

توفر البلازما الطاقة اللازمة للتفاعلات الكيميائية لتشكيل طبقة DLC على سطح الركيزة. نظرًا لأن الطاقة تأتي من البلازما بدلاً من الحرارة العالية، يمكن الحفاظ على درجة حرارة العملية الإجمالية أقل من 80 درجة مئوية (175 درجة فهرنهايت)، وهو آمن للعديد من المواد البلاستيكية.

الدور الحاسم للطبقات البينية

غالبًا ما يكون الارتباط المباشر بين DLC والبلاستيك ضعيفًا جدًا ومجهدًا بحيث لا يمكن الاعتماد عليه. لحل هذه المشكلة، يتم ترسيب طبقة بينية وظيفية (أو "طبقة عازلة") على البلاستيك أولاً.

تخدم هذه الطبقة غرضين: فهي تعمل كمحفز قوي للالتصاق لفيلم DLC اللاحق، وقد تم تصميم خصائصها لتكون جسرًا بين البلاستيك الناعم والكربون الصلب. إنها أكثر مرونة من DLC ولكنها أكثر صلابة من البلاستيك، مما يساعد على إدارة الإجهاد الناتج عن التمدد الحراري والانثناء الميكانيكي.

اختيار الركيزة والتحضير

ليست كل المواد البلاستيكية مناسبة لطلاء DLC. عادةً ما تكون أفضل المرشحات هي البلاستيك الهندسي عالي الأداء مثل PEEK أو PEI (Ultem)، والتي تتمتع بثبات حراري أعلى ومعدلات إطلاق غازات أقل.

قبل الطلاء، يجب أن يخضع الجزء البلاستيكي لمعالجة مسبقة صارمة، غالبًا ما تتضمن خطوة تنظيف بالبلازما داخل غرفة التفريغ. يزيل هذا الملوثات السطحية وينشط سطح البوليمر، مما يخلق مواقع ربط كيميائية أفضل للطبقة البينية.

فهم المقايضات

على الرغم من أنه ممكن من الناحية الفنية، إلا أن تطبيق DLC على البلاستيك ينطوي على تنازلات من الأهمية بمكان فهمها.

يعتمد الأداء على الركيزة

لن يكون طلاء DLC على البلاستيك بنفس متانة DLC على الفولاذ. فائدته الأساسية هي توفير مقاومة ممتازة للخدش والتآكل للسطح.

ومع ذلك، فإنه يوفر القليل جدًا من مقاومة الصدمات. ستؤدي الضربة الحادة إلى انبعاج البلاستيك الناعم الموجود تحته، مما يتسبب في تشقق طبقة DLC الصلبة وفشلها. يحد الأداء النهائي للمنتج من الخصائص الميكانيكية للبلاستيك الأساسي.

زيادة التعقيد والتكلفة

تتطلب المعدات المتخصصة والعمليات متعددة الخطوات (الطبقات البينية، الترسيب بدرجة حرارة منخفضة) والمعرفة المتخصصة جعل طلاء البلاستيك بـ DLC أكثر تعقيدًا وتكلفة بكثير من طلاء المعادن القياسي.

هذه ليست خدمة سلعية. إنها حل متطور للتطبيقات التي تبرر فيها فوائد الأداء الزيادة الكبيرة في التكلفة.

ليس حلاً عالميًا

تكون العملية قابلة للتطبيق فقط لأنواع معينة من البلاستيك وهندسات الأجزاء. قد يكون من الصعب طلاء المكونات ذات الميزات العميقة جدًا أو المعقدة بالتساوي. يعتمد النجاح بشكل كبير على البوليمر المحدد، وتصميم الجزء، وقدرات مزود الطلاء.

هل DLC هو الخيار الصحيح لجزءك البلاستيكي؟

لتحديد ما إذا كانت هذه العملية المتقدمة مناسبة لك، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو مقاومة الخدش والتآكل الممتازة: DLC هو أحد أفضل الحلول المتاحة، بشرط أن تكون ركيزتك البلاستيكية متوافقة وأن تتوافق التكلفة العالية مع قيمة منتجك.

- إذا كان تركيزك الأساسي هو متانة الصدمات: DLC خيار سيء. الطلاء هش وسيفشل عندما يتشوه البلاستيك الناعم الأساسي من الصدمة.

- إذا كان تركيزك الأساسي هو سطح صلب فعال من حيث التكلفة: يجب عليك أولاً استكشاف بدائل أبسط مثل الورنيشات الصلبة المعالجة بالأشعة فوق البنفسجية المتخصصة أو غيرها من الطلاءات القائمة على البوليمر التي توفر مقاومة جيدة للخدش بجزء صغير من التكلفة.

- إذا كان تركيزك الأساسي هو جمالية سوداء ممتازة مع تزييت عالٍ: يتفوق DLC في توفير تشطيب ناعم، منخفض الاحتكاك، عالي الجودة، ولكن تأكد من أن المقايضات الميكانيكية تلبي متطلبات منتجك في العالم الحقيقي.

في النهاية، يعد طلاء البلاستيك بـ DLC بنجاح قرارًا هندسيًا متقدمًا يتطلب توازنًا دقيقًا بين علم المواد، وقدرة العملية، ومتطلبات التطبيق المحددة.

جدول الملخص:

| الاعتبار الرئيسي | التفاصيل |

|---|---|

| طريقة العملية | الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD) بدرجة حرارة منخفضة |

| نطاق درجة الحرارة | أقل من 80 درجة مئوية (175 درجة فهرنهايت) لمنع تشوه البلاستيك |

| المتطلب الرئيسي | استخدام طبقات بينية وظيفية للالتصاق وإدارة الإجهاد |

| البلاستيك المناسب | البلاستيك الهندسي عالي الأداء مثل PEEK أو PEI (Ultem) |

| الفائدة الأساسية | مقاومة ممتازة للخدش والتآكل مع تشطيب أسود فاخر |

| القيود الرئيسية | مقاومة منخفضة للصدمات؛ الأداء محدود بركيزة البلاستيك |

هل أنت مستعد لتعزيز مكوناتك البلاستيكية بطلاء DLC متين وعالي الجودة؟

في KINTEK، نحن متخصصون في معدات ومستلزمات المختبرات المتقدمة، بما في ذلك حلول الطلاء المتخصصة للتطبيقات المخبرية والصناعية. تضمن خبرتنا في تقنيات الترسيب بدرجة حرارة منخفضة أن تحصل أجزائك البلاستيكية على طلاء DLC فائق يوفر مقاومة استثنائية للخدش وجمالية ممتازة.

سواء كنت تعمل مع بوليمرات عالية الأداء أو تحتاج إلى طلاء يسد الفجوة بين المرونة والصلابة، فإن KINTEK لديها التكنولوجيا والمعرفة لتلبية احتياجاتك الخاصة.

اتصل بنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لخدمات طلاء DLC لدينا أن تضيف قيمة إلى منتجاتك!

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- نوافذ بصرية من الماس CVD للتطبيقات المعملية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

يسأل الناس أيضًا

- ما هو الدور الذي يلعبه الفقاعة المصنوعة من الفولاذ المقاوم للصدأ في عملية ترسيب البخار المعزز بالبلازما المقترنة بالترددات الراديوية (RF-PECVD)؟ تعزيز توصيل المواد الأولية لطلاءات السيليكون العضوي

- كيف يؤثر ضغط الهواء على عملية PECVD؟ موازنة السرعة والسلامة الهيكلية

- ما هي عملية الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD)؟ دليل للأفلام الرقيقة عالية الأداء وذات درجة الحرارة المنخفضة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي وظيفة نظام ترسيب البخار الكيميائي المعزز بالبلازما بالميكروويف (Microwave PECVD) لأشواك الماس النانوية؟ تخليق الهياكل النانوية بدقة بخطوة واحدة

- هل طلاء DLC مقاوم للخدش؟ اكتشف المقاومة الاستثنائية للخدش لطلاءات DLC

- ما هو الغرض من PECVD؟ تحقيق ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة