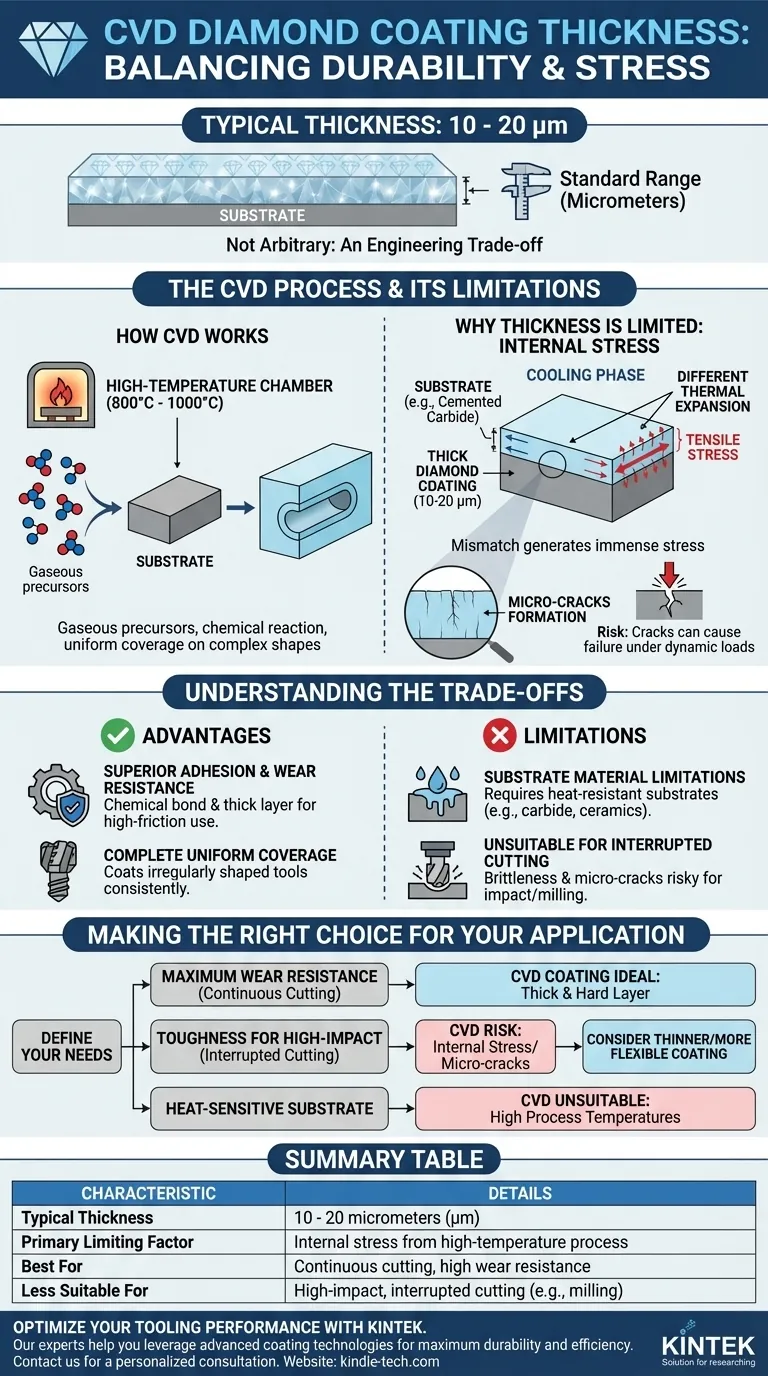

يبلغ سمك طلاء الماس CVD القياسي عادةً ما بين 10 إلى 20 ميكرومتر (μm). هذا السمك ليس اختيارًا عشوائيًا؛ إنه نتيجة مباشرة لعملية الترسيب الكيميائي للبخار (CVD) نفسها، ويمثل توازنًا حرجًا بين تحقيق أقصى قدر من المتانة وإدارة الإجهادات الداخلية المتأصلة التي تتشكل أثناء تطبيق الطلاء.

يعد سمك طلاء CVD مقايضة هندسية أساسية. بينما تخلق العملية طبقة سميكة ومتينة للغاية، فإن تجاوز سمك معين يؤدي إلى إجهاد داخلي يمكن أن يؤدي إلى تشققات دقيقة وفشل الطلاء، خاصة تحت الأحمال الديناميكية.

أساسيات عملية CVD

لفهم سبب امتلاك طلاءات الماس CVD لسمكها المحدد، يجب علينا أولاً فهم العملية التي تنشئها. إن طبيعة هذه العملية هي التي تملي الخصائص النهائية للفيلم.

كيف تعمل CVD

الترسيب الكيميائي للبخار (CVD) هو عملية يتم فيها نمو طبقة رقيقة على ركيزة من خلال تفاعل كيميائي. يتم إدخال جزيئات الغاز الأولية في غرفة محكمة الغلق ومفرغة ذات درجة حرارة عالية. تتسبب الحرارة في تفاعل هذه الغازات أو تحللها على سطح الجزء، مما يؤدي إلى إنشاء طبقة صلبة جديدة مرتبطة كيميائيًا بالركيزة.

الخصائص الرئيسية

على عكس العمليات التي تعتمد على خط الرؤية مثل PVD، تسمح الطبيعة الغازية لـ CVD بطلاء جميع أسطح الجزء المعقد بشكل موحد. يشمل ذلك الثقوب الداخلية، والخيوط، والثقوب العمياء، مما يضمن تغطية كاملة ومتساوية. هذه التغطية الشاملة هي إحدى المزايا الأساسية لطريقة CVD.

لماذا يكون السمك محدودًا: دور الإجهاد الداخلي

العامل الأساسي الذي يحد من سمك طلاء CVD ليس قدرة العملية، بل فيزياء المواد المعنية. الحرارة الكبيرة المطلوبة هي السبب الجذري لهذا القيد.

تأثير درجات الحرارة العالية

تتم عملية CVD للطلاءات الصلبة مثل الماس وكربيد التيتانيوم في درجات حرارة عالية جدًا، غالبًا ما تتراوح بين 800 درجة مئوية و 1000 درجة مئوية. هذه الحرارة الشديدة ضرورية لدفع التفاعلات الكيميائية التي تشكل طبقة الطلاء الصلبة والكثيفة.

الإجهاد الناتج عن التبريد

بعد ترسيب الطلاء، يجب أن يبرد الجزء من هذه الدرجة الحرارة القصوى. تتميز مادة الركيزة (غالبًا كربيد الأسمنت) وطلاء الماس الجديد بمعدلات تمدد حراري مختلفة. أثناء التبريد، يولد هذا التباين إجهادًا شديدًا في الشد داخل الطلاء السميك (10-20 ميكرومتر).

خطر التشققات الدقيقة

يمكن أن يكون هذا الإجهاد الداخلي كبيرًا لدرجة أنه يؤدي إلى تكوين تشققات دقيقة في طبقة الطلاء. على الرغم من أنها ليست مرئية دائمًا، إلا أن هذه التشققات تصبح نقاط ضعف. تحت تأثير خارجي أو اهتزاز، يمكن أن تنتشر هذه التشققات وتتسبب في تكسر الطلاء أو تقشره عن الركيزة.

فهم المقايضات

يتطلب اختيار طلاء الماس CVD الاعتراف بمزاياه وقيوده المميزة، والتي ترتبط ارتباطًا مباشرًا بسمكه وعملية التطبيق في درجات الحرارة العالية.

إيجابي: التصاق فائق ومقاومة للتآكل

تؤدي الرابطة الكيميائية المتكونة أثناء عملية CVD إلى التصاق استثنائي بالركيزة. هذا، بالإضافة إلى طبقة سميكة وصلبة نسبيًا، يوفر مقاومة ممتازة للتآكل والاحتكاك في التطبيقات المستقرة وعالية الاحتكاك.

إيجابي: تغطية كاملة وموحدة

بالنسبة للأدوات ذات الأشكال غير المنتظمة، مثل قواطع التفريز أو لقم الثقب، فإن قدرة CVD على طلاء كل سطح بشكل موحد تعد ميزة رئيسية. وهذا يضمن حماية وأداءً متسقين عبر الأداة بأكملها.

سلبي: قيود مادة الركيزة

تعني درجات حرارة المعالجة العالية أنه لا يمكن تطبيق CVD إلا على المواد التي يمكنها تحمل الحرارة دون تشوه أو فقدان سلامتها الهيكلية. وهذا يقيد استخدامها إلى حد كبير على الركائز مثل كربيد الأسمنت وبعض السيراميك عالي الحرارة.

سلبي: عدم ملاءمة للقطع المتقطع

الإجهاد الداخلي واحتمال حدوث تشققات دقيقة يجعلان طلاءات CVD السميكة أقل مثالية للتطبيقات ذات قوى التأثير العالية أو القطع غير المنتظم. في عمليات مثل التفريز، حيث تدخل حافة القطع وتخرج من المادة بشكل متكرر، يمكن أن يؤدي التأثير المستمر إلى استغلال هذه التشققات الدقيقة ويؤدي إلى فشل الطلاء المبكر.

اتخاذ القرار الصحيح لتطبيقك

يتم تحديد الطلاء الأمثل دائمًا من خلال المتطلبات المحددة لبيئته. سمك طلاء الماس CVD هو ميزة تجعله مثاليًا لبعض المهام وغير مناسب لمهام أخرى.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل في عملية قطع أو تشكيل مستمرة: يوفر سمك وصلابة طلاء CVD المتانة الفائقة التي تحتاجها.

- إذا كان تركيزك الأساسي هو المتانة للقطع عالي التأثير أو المتقطع (مثل التفريز): فإن الهشاشة المتأصلة الناتجة عن الإجهاد الداخلي لطلاء CVD السميك تشكل خطرًا كبيرًا؛ قد يكون الطلاء الأرق والأكثر مرونة أكثر ملاءمة.

- إذا كان تركيزك الأساسي هو طلاء مادة ركيزة حساسة للحرارة: فإن طبيعة عملية CVD ذات درجة الحرارة العالية تجعلها خيارًا غير مناسب.

في النهاية، فهم العلاقة بين السمك والإجهاد والتطبيق هو المفتاح للاستفادة من المزايا القوية لطلاءات الماس CVD.

جدول الملخص:

| الخاصية | التفاصيل |

|---|---|

| السمك النموذجي | 10 - 20 ميكرومتر (μm) |

| العامل المحدد الأساسي | الإجهاد الداخلي من عملية درجة الحرارة العالية |

| الأفضل لـ | القطع المستمر، مقاومة التآكل العالية |

| أقل ملاءمة لـ | القطع عالي التأثير والمتقطع (مثل التفريز) |

حسّن أداء أدواتك باستخدام حل الطلاء المناسب.

يعد السمك المحدد لطلاء الماس CVD قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على عمر الأداة وأدائها. يتطلب اختيار الطلاء الصحيح معرفة متخصصة بالمتطلبات الفريدة لتطبيقك فيما يتعلق بمقاومة التآكل، وتحمل الصدمات، ومادة الركيزة.

في KINTEK، نحن متخصصون في معدات ومستهلكات المختبرات، بما في ذلك تقنيات الطلاء المتقدمة. يمكن لخبرائنا مساعدتك في تحديد ما إذا كان طلاء الماس CVD هو الخيار الصحيح لاحتياجات مختبرك أو تصنيعك، مما يضمن تحقيق أقصى قدر من المتانة والكفاءة.

اتصل بنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لحلولنا تعزيز نتائجك التشغيلية.

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- أدوات تجليخ الماس CVD للتطبيقات الدقيقة

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

يسأل الناس أيضًا

- لماذا الفراغ ضروري لترسيب الأغشية الرقيقة؟ لتحقيق النقاء والتوحيد والتحكم

- كيف تضمن عملية ترسيب الطبقة الذرية (ALD) استمرارية وتوافق الطلاء لمساحيق النحاس الشجرية ذات الأشكال المعقدة؟

- ما هي عملية الترسيب الكيميائي للبخار (CVI)؟ دليل لإنشاء مركبات مصفوفة سيراميكية عالية الأداء

- ما هي البلازما في التذرية بالترددات الراديوية (RF Sputtering)؟ محرك ترسيب الأغشية الرقيقة

- ما هي خطوات الترسيب الكيميائي للبخار؟ بناء أغشية رقيقة فائقة الذرة تلو الأخرى

- كيف تعمل ترسيب البخار الكيميائي المحفز بالليزر الحراري؟ إتقان الترسيب الموضعي الدقيق والتصنيع المباشر الدقيق

- ما هي الخصائص النموذجية والمحتويات الموجودة في الماس المصنع بتقنية الترسيب الكيميائي للبخار (CVD)؟ حدد بصمات الأصابع الفريدة

- ما هي مبادئ عملية الترسيب الكيميائي للبخار (CVD)؟ إتقان ترسيب الأغشية الرقيقة عالية النقاء