نعم، يؤدي تصليد الفولاذ حتماً إلى تغيير أبعاده. هذا التغيير ليس عيباً ولكنه نتيجة فيزيائية ومعدنية لا مفر منها للعملية. يخضع الفولاذ لكل من الانكماش الحراري الناتج عن التبريد والتمدد الحجمي مع تحول هيكله البلوري الداخلي إلى حالة أكثر صلابة.

التحدي الأساسي ليس أن الفولاذ يغير أبعاده أثناء التصليد، بل أن هذا التغيير يمكن أن يكون غير منتظم، مما يؤدي إلى التشوه. فهم القوتين المتنافستين - الانكماش الحراري والتمدد المعدني - هو المفتاح للتنبؤ بالشكل النهائي للجزء والتحكم فيه.

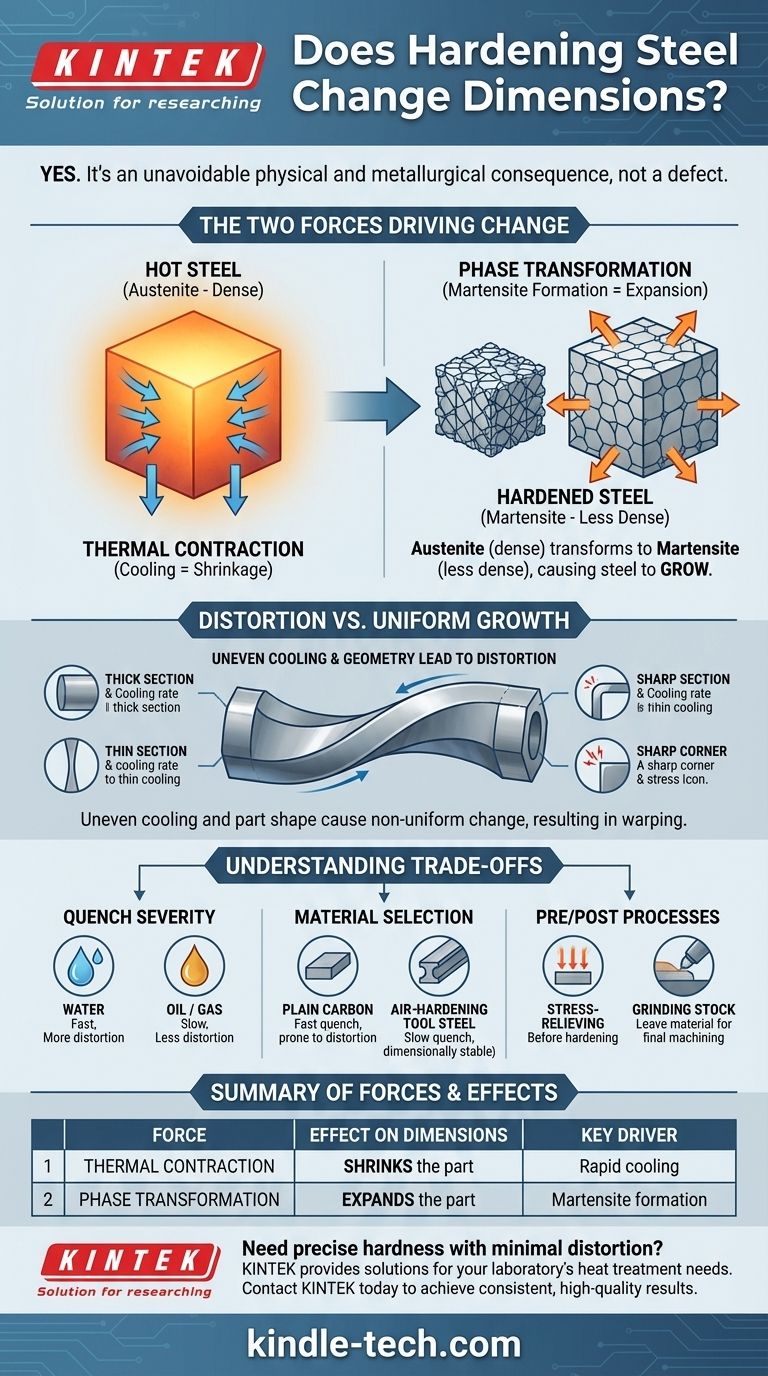

القوتان الدافعتان للتغير الأبعاد

يخضع كل جزء يمر بعملية التصليد لقوتين متميزتين وقويتين تحددان حجمه وشكله النهائي. وغالباً ما تعمل هاتان القوتان ضد بعضهما البعض.

تأثير الانكماش الحراري

عندما يتم تبريد الفولاذ بسرعة من درجة حرارة عالية (غالباً أكثر من 900 درجة مئوية)، فإنه يبرد بسرعة. ومثل أي مادة، يتسبب هذا التبريد السريع في انكماشه.

هذه العملية، المعروفة باسم الانكماش الحراري، هي الجزء الأكثر وضوحاً من التغيير. الجسم الأكثر سخونة يكون أكبر؛ والجسم الأكثر برودة يكون أصغر.

الدور الحاسم لتحول الطور

يأتي التغيير الأكثر أهمية من علم المعادن. في درجات الحرارة العالية، تترتب ذرات الحديد في الفولاذ في هيكل بلوري كثيف ومضغوط يسمى الأوستينيت.

عندما يتم تبريد الفولاذ بسرعة، يتم احتجاز هذا الهيكل وإجباره على التحول إلى هيكل جديد يسمى المارتنسيت. المارتنسيت هو ما يمنح الفولاذ المقسى قوته وصلابته الاستثنائية.

الأهم من ذلك، أن الهيكل البلوري للمارتنسيت أقل كثافة ويشغل حجماً أكبر من هيكل الأوستينيت الذي يحل محله. يتسبب تحول الطور هذا في نمو الفولاذ.

التشوه مقابل النمو المنتظم

إذا كان التغيير منتظماً تماماً، يمكنك ببساطة حساب النمو المتوقع. المشكلة الحقيقية هي التشوه (الالتواء، أو الانحناء، أو التقوس)، والذي ينشأ لأن التسخين والتبريد لا يكونان منتظمين تماماً أبداً.

معدلات التبريد غير المتساوية

يبرد سطح جزء الفولاذ دائماً أسرع من قلبه. يخلق هذا الاختلاف في درجة الحرارة إجهاداً داخلياً هائلاً.

ينكمش السطح الخارجي ويتحول إلى مارتنسيت أولاً بينما لا يزال القلب ساخناً ومتمدداً. عندما يبرد القلب أخيراً ويتحول، فإنه يتمدد ضد الغلاف الخارجي المتصلب بالفعل، مما يخلق صراعاً يمكن أن يشوه الجزء.

تأثير هندسة الجزء

لشكل الجزء تأثير كبير على التشوه.

تبرد الأقسام الرقيقة أسرع بكثير من الأقسام السميكة، مما يجعلها تتحول في أوقات مختلفة. تعمل الميزات مثل الزوايا الداخلية الحادة والثقوب والمفتاح كـ مراكز تركيز للإجهاد، مما يجعلها عرضة بشكل كبير للتشقق أو التشوه.

فهم المفاضلات

يتطلب التحكم في التغير الأبعاد إدارة سلسلة من المفاضلات. الهدف هو تحقيق الصلابة المطلوبة دون إحداث تشوه غير مقبول.

شدة التبريد

سرعة التبريد هي المتغير الأكثر أهمية. ينتج التبريد الأسرع (كما هو الحال في الماء أو المحلول الملحي) أقصى صلابة ولكنه يخلق أيضاً أشد صدمة حرارية وأعلى خطر للتشوه والتشقق.

التبريد الأبطأ (في الزيت أو الغاز) يكون ألطف على الجزء، مما يقلل بشكل كبير من التشوه. ومع ذلك، قد لا يحقق نفس مستوى الصلابة، خاصة في الفولاذ منخفض السبائك.

اختيار المواد

تم تصميم سبائك الفولاذ المختلفة لاستجابات تصليد مختلفة. تتطلب الفولاذ الكربوني العادي تبريداً سريعاً جداً وهي عرضة للتشوه.

في المقابل، يتم صب فولاذ الأدوات المقسى بالهواء (مثل A2) ليتحول إلى مارتنسيت بمعدل تبريد أبطأ بكثير. وهذا يقلل بشكل كبير من الصدمة الحرارية ويجعلها أكثر استقراراً من حيث الأبعاد.

عمليات ما قبل وما بعد التصليد

لضمان نتيجة يمكن التنبؤ بها، يجب مراعاة عملية التصنيع بأكملها. يمكن أن يؤدي تخفيف الإجهاد للجزء بعد التشغيل الخشن ولكن قبل التصليد النهائي إلى إزالة الإجهادات الناتجة عن التشغيل نفسه.

بالنسبة للأجزاء ذات التفاوتات الضيقة للغاية، من الممارسات المعتادة ترك كمية صغيرة من المواد الإضافية (مخزون الطحن) على الأسطح الحرجة. وهذا يسمح بالطحن النهائي بعد المعالجة الحرارية لإيصال الجزء إلى أبعاده النهائية الدقيقة.

اتخاذ الخيار الصحيح لمشروعك

تعتمد استراتيجيتك لإدارة التغير الأبعاد بالكامل على متطلبات الجزء.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: يجب أن تقبل احتمالاً أعلى للتشوه وتخطط للتشطيب بعد التصليد مثل الطحن لتحقيق التفاوتات النهائية.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد والتفاوتات الضيقة: اختر فولاذًا مقسى بالهواء، وصمم الجزء بقطاعات عرضية موحدة ونصف أقطار كبيرة، واستخدم تبريدًا أبطأ ومتحكمًا فيه.

- إذا كنت توازن بين التكلفة والأداء لجزء للأغراض العامة: غالبًا ما يكون التبريد بالزيت على فولاذ سبيكي مناسب هو أفضل حل وسط، ولكن اترك دائمًا هامشًا صغيرًا للتشغيل النهائي على الأبعاد الحرجة.

إن التعامل مع المعالجة الحرارية كخطوة أساسية في عملية التصميم، وليس كفكرة لاحقة، هو الطريقة الحاسمة لتحقيق نتائج متسقة وناجحة.

جدول الملخص:

| القوة | التأثير على الأبعاد | المحرك الرئيسي |

|---|---|---|

| الانكماش الحراري | يقلص الجزء | التبريد السريع من درجة حرارة عالية |

| تحول الطور | يوسع الجزء | تشكل المارتنسيت الأقل كثافة |

هل تحتاج إلى تحقيق صلابة دقيقة بأقل قدر من التشوه؟

تصليد الفولاذ هو توازن دقيق. يتخصص الخبراء في KINTEK في توفير معدات المختبرات والمواد الاستهلاكية المناسبة لمساعدتك في التحكم في عملية التصليد. سواء كنت تعمل مع الفولاذ المقسى بالهواء أو تحتاج إلى تحكم دقيق في التبريد، فلدينا الحلول لاحتياجات مختبرك.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق نتائج متسقة وعالية الجودة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران التلدين الفراغي في المختبر في معالجة السبائك عالية الإنتروبيا؟ ضمان النقاء واستقرار الطور

- ما هو النطاق الحراري لفرن القوس الكهربائي؟ إتقان إنتاج الصلب عالي الحرارة

- أين تستخدم عملية التلبيد؟ افتح أجزاء كثيفة وقوية من المساحيق

- لماذا يُستخدم فرن كهربائي ذو ثبات حراري عالي لسبائك Inconel 625/P355NH؟ تحقيق السلامة الهيكلية

- هل أبخرة اللحام بالنحاس سامة؟ دليل لتحديد المخاطر الصحية والتخفيف منها

- هل يتم استخدام الفولاذ الذي يحتوي على الكربون في الكربنة؟ الفولاذ المناسب لسطح صلب ولب قوي

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- ما هو تأثير معدات التجفيف والتكليس ذات درجات الحرارة العالية على خصائص نفايات الأباتيت والنيفلين؟