باختصار، نعم. الموليبدينوم موصل حراري جيد، وهي خاصية حاسمة تكمل دوره الأساسي كمعدن حراري عالي القوة ودرجة الحرارة. إن قدرته على توصيل الحرارة ضرورية لاستخدامه في البيئات الصعبة مثل أفران التفريغ، حيث تكون درجة الحرارة المنتظمة ذات أهمية قصوى.

القيمة الحقيقية للموليبدينوم ليست فقط قدرته على توصيل الحرارة، ولكن مزيجه الفريد من الموصلية الحرارية الجيدة، والقوة الممتازة في درجات الحرارة العالية، ونقطة الانصهار العالية جدًا. هذا الملف الشخصي يجعله مادة متخصصة للتطبيقات التي قد تفشل فيها المعادن الشائعة.

الخصائص الحرارية للموليبدينوم في السياق

لفهم سبب اختيار الموليبدينوم لمهام محددة، نحتاج إلى النظر في موصليته الحرارية بالنسبة للمواد الأخرى وكيف يتصرف تحت الحرارة الشديدة.

تحديد الموصلية الحرارية

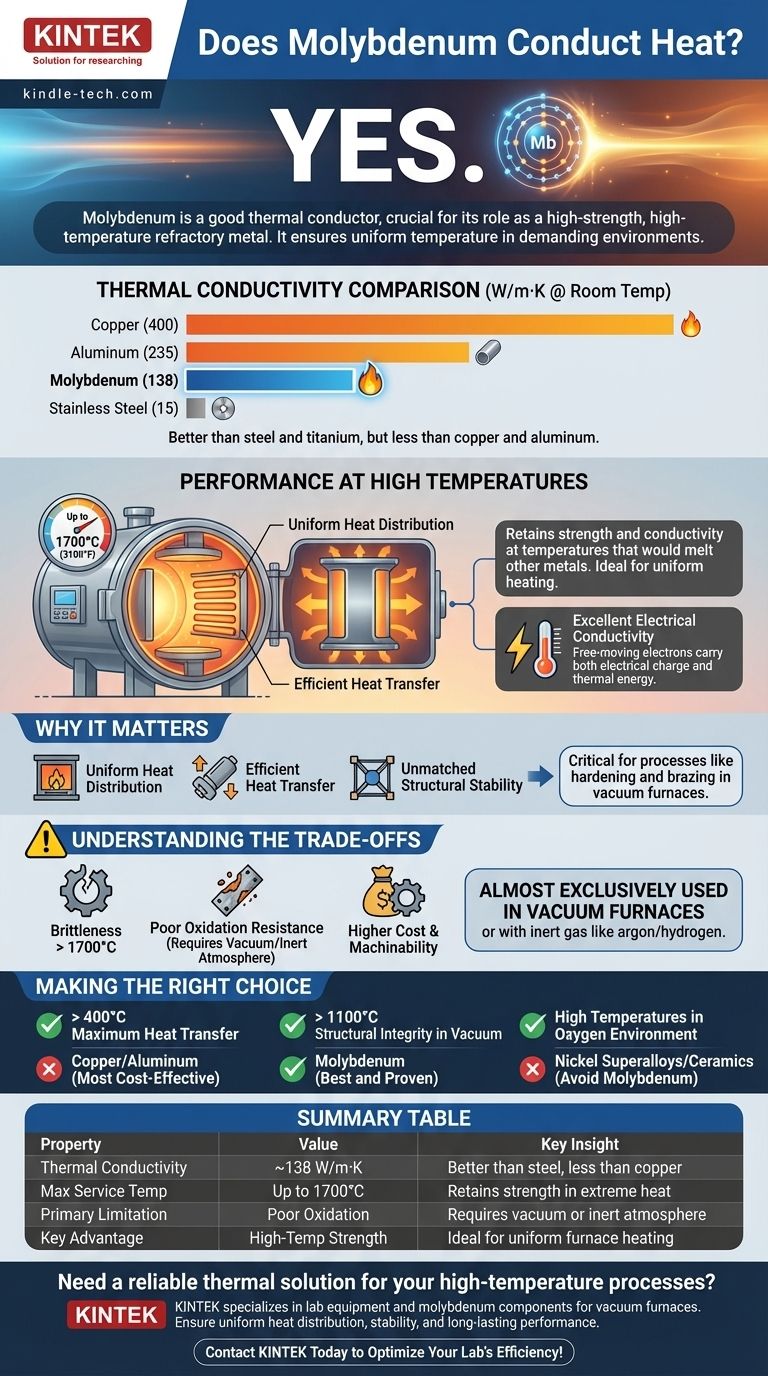

تبلغ الموصلية الحرارية للموليبدينوم حوالي 138 واط/متر·كلفن (واط لكل متر-كلفن) عند درجة حرارة الغرفة.

لوضع هذا في المنظور، فهو موصل حراري أفضل بكثير من الفولاذ المقاوم للصدأ (~15 واط/متر·كلفن) والتيتانيوم (~22 واط/متر·كلفن). ومع ذلك، فهو ليس موصلاً مثل النحاس (~400 واط/متر·كلفن) أو الألومنيوم (~235 واط/متر·كلفن).

الرابط بالموصلية الكهربائية

بالنسبة لمعظم المعادن النقية، ترتبط الموصلية الكهربائية الجيدة ارتباطًا وثيقًا بالموصلية الحرارية الجيدة. تشير المراجع إلى أن الموليبدينوم يتمتع بموصلية كهربائية ممتازة.

وذلك لأن الإلكترونات الحرة الحركة في المعادن هي الناقلات الأساسية لكل من الشحنة الكهربائية والطاقة الحرارية. يسمح التركيب الذري للموليبدينوم للإلكترونات بالتحرك بسهولة، مما يتيح نقلًا فعالًا لكل من الكهرباء والحرارة.

الأداء في درجات الحرارة العالية

الميزة الرئيسية للموليبدينوم هي احتفاظه بقوته وموصليته عند درجات حرارة قد تذيب أو تضعف بشدة معادن أخرى. يُستخدم بشكل موثوق به في العمليات التي تصل إلى 1700 درجة مئوية (3100 درجة فهرنهايت).

بينما تنخفض موصليته الحرارية قليلاً عند درجات الحرارة القصوى هذه، إلا أنها تظل عالية بما يكفي لضمان توزيع فعال للحرارة في مكونات الأفران والأدوات.

لماذا هذا مهم لتطبيقات درجات الحرارة العالية

إن الجمع بين الموصلية الحرارية والسلامة الهيكلية يجعل الموليبدينوم ضروريًا للعمليات الصناعية المحددة المذكورة في المرجع، مثل التصلب واللحام بالنحاس.

توزيع حرارة موحد

في فرن التفريغ، تضمن المكونات المصنوعة من الموليبدينوم، مثل عناصر التسخين والدروع الحرارية، توزيع الحرارة بالتساوي في جميع أنحاء الغرفة. يمنع هذا التوحيد النقاط الساخنة ويضمن حصول الجزء المعالج على حرارة ثابتة، وهو أمر بالغ الأهمية للجودة.

نقل حرارة فعال

كعنصر تسخين، تولد المقاومة الكهربائية للموليبدينوم حرارة هائلة. ثم تسمح موصليته الحرارية بنقل تلك الحرارة بكفاءة إلى قطعة العمل، مما يتيح عمليات مثل اللحام بالنحاس.

ثبات هيكلي لا مثيل له

على عكس المعادن الأخرى التي قد تتشوه أو تترهل أو تتصدع تحت الإجهاد الحراري الشديد، يحافظ الموليبدينوم على شكله وقوته. هذا الثبات الميكانيكي لا يقل أهمية عن خصائصه الحرارية لبناء أجزاء داخلية موثوقة وطويلة الأمد للأفران.

فهم المفاضلات

لا توجد مادة مثالية لكل موقف. للموليبدينوم قيود محددة تحدد أين يمكن وأين لا يمكن استخدامه بفعالية.

التقصف فوق حدود التشغيل

كما يشير المرجع، يصبح الموليبدينوم هشًا بعد تجاوز درجة حرارة الخدمة القصوى الموصى بها وهي 1700 درجة مئوية. قد يؤدي تجاوز هذا الحد إلى فشل كارثي للمكون.

مقاومة أكسدة ضعيفة

أكبر نقطة ضعف للموليبدينوم هي قابليته للأكسدة عند درجات الحرارة العالية. إذا تم تسخينه في وجود الأكسجين، فإنه سيشكل بسرعة أكسيدًا متطايرًا ويفشل.

وهذا هو بالضبط سبب استخدامه حصريًا تقريبًا في أفران التفريغ أو البيئات ذات الغلاف الجوي الواقي الخامل مثل الأرجون أو الهيدروجين.

التكلفة وقابلية التشغيل

كمعدن حراري، يعتبر الموليبدينوم أكثر تكلفة وأكثر صعوبة في التشغيل بشكل عام من السبائك الشائعة مثل الفولاذ. لذلك، لا يُبرر استخدامه إلا عندما تكون خصائصه الفريدة في درجات الحرارة العالية مطلبًا صارمًا.

الاختيار الصحيح لتطبيقك

يتطلب اختيار المادة موازنة احتياجات الأداء مع القيود البيئية والتكلفة.

- إذا كان تركيزك الأساسي على أقصى نقل للحرارة أقل من 400 درجة مئوية: النحاس أو الألومنيوم هما خياران أكثر توصيلًا وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي على السلامة الهيكلية والتسخين الموحد فوق 1100 درجة مئوية في فراغ: الموليبدينوم هو أحد أفضل المواد وأكثرها إثباتًا لهذه المهمة.

- إذا كان تطبيقك يتضمن درجات حرارة عالية في بيئة مفتوحة أو غنية بالأكسجين: يجب عليك تجنب الموليبدينوم وبدلاً من ذلك التفكير في مواد مثل السبائك الفائقة القائمة على النيكل أو السيراميك.

في النهاية، يعني اختيار المادة الصحيحة فهم بيئة التشغيل بأكملها، وليس مجرد خاصية فيزيائية واحدة.

جدول الملخص:

| الخاصية | القيمة | الرؤية الرئيسية |

|---|---|---|

| الموصلية الحرارية | ~138 واط/متر·كلفن عند درجة حرارة الغرفة | أفضل من الفولاذ، ولكن أقل من النحاس |

| أقصى درجة حرارة للخدمة | تصل إلى 1700 درجة مئوية (3100 درجة فهرنهايت) | يحتفظ بالقوة والموصلية في الحرارة الشديدة |

| القيود الأساسية | مقاومة أكسدة ضعيفة | يتطلب فراغًا أو جوًا خاملًا للاستخدام |

| الميزة الرئيسية | يجمع بين الموصلية الحرارية والقوة في درجات الحرارة العالية | مثالي للتسخين الموحد في مكونات الفرن |

هل تحتاج إلى حل حراري موثوق به لعملياتك ذات درجات الحرارة العالية؟ تتخصص KINTEK في معدات ومستلزمات المختبرات، بما في ذلك مكونات الموليبدينوم لأفران التفريغ. تضمن خبرتنا حصولك على مواد توفر توزيعًا موحدًا للحرارة، وثباتًا هيكليًا، وأداءً طويل الأمد في البيئات الصعبة. اتصل بنا اليوم لتحسين كفاءة مختبرك باستخدام الحلول المناسبة لدرجات الحرارة العالية!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- سلك تنجستن مبخر حرارياً للتطبيقات ذات درجات الحرارة العالية

- لوح ألومينا Al2O3 مقاوم للتآكل بدرجة حرارة عالية للسيراميك الدقيق الهندسي المتقدم

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

يسأل الناس أيضًا

- لماذا يعتبر المعالجة الحرارية بالتفريغ عند درجات حرارة عالية أمرًا بالغ الأهمية لصلب الكروم والنيكل؟ تحسين القوة وسلامة السطح

- ما هي العوامل الحاسمة في المعالجة الحرارية؟ إتقان درجة الحرارة والجو والتبريد للحصول على نتائج فائقة

- ما هي احتياطات السلامة أثناء المعالجة الحرارية؟ دليل لإدارة الحرارة الشديدة والغازات والمخاطر

- ماذا يحدث للحرارة المتولدة في الفراغ؟ إتقان التحكم الحراري للحصول على مواد فائقة

- عند أي درجة حرارة يتبخر الموليبدينوم؟ فهم حدوده في درجات الحرارة العالية