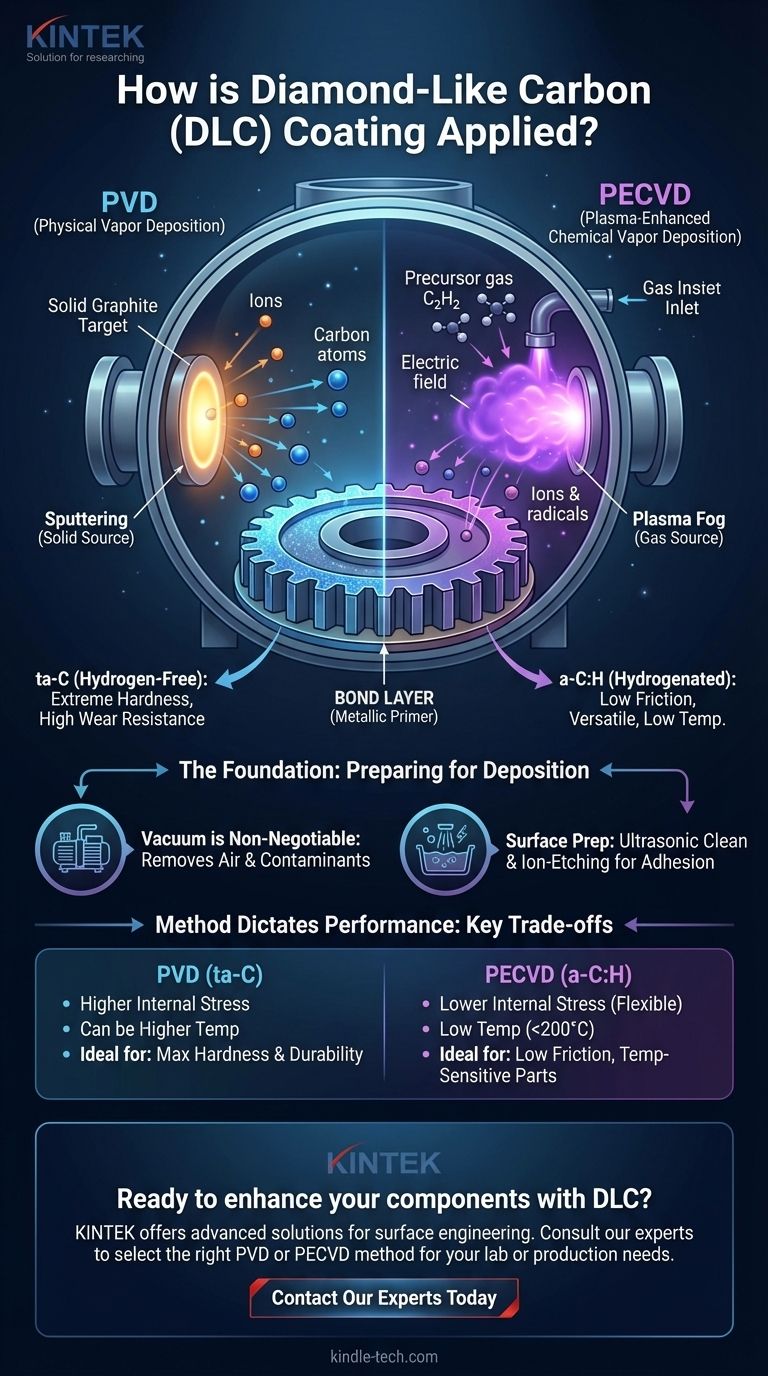

في جوهره، يعد تطبيق طلاء الكربون الشبيه بالماس (DLC) عملية ترسيب فراغي، وليس تطبيقًا رطبًا بسيطًا مثل الطلاء. الطرق الأكثر شيوعًا هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، والذي يستخدم غازًا بادئًا، والترسيب الفيزيائي للبخار (PVD)، والذي يستخدم هدفًا كربونيًا صلبًا. يتم وضع المكون المراد طلاؤه في غرفة تفريغ حيث يتسبب مزيج من البلازما عالية الطاقة والمجالات الكهربائية في ترسب ذرات الكربون على سطحه، مكونة طبقة رقيقة وصلبة.

إن طريقة التطبيق المحددة المختارة ليست مجرد تفصيل في العملية - بل هي العامل الوحيد الأكثر أهمية الذي يحدد الخصائص النهائية للطلاء، بما في ذلك صلابته واحتكاكه وإجهاده الداخلي. يعد فهم الفرق بين هذه الطرق أمرًا ضروريًا لاختيار طلاء DLC الذي سيحل مشكلتك الهندسية بالفعل.

الأساس: التحضير للترسيب

تتم جميع طرق تطبيق DLC المتقدمة في بيئة تفريغ عالي. هذا ليس اختياريًا؛ إنه أساسي لجودة الطلاء والتصاقه.

لماذا التفريغ أمر لا غنى عنه

يتم ضخ غرفة التفريغ لإزالة الغازات الجوية مثل الأكسجين والنيتروجين وبخار الماء. أي من هذه الجزيئات المتبقية ستلوث الطلاء، مما يخلق طبقة ضعيفة ومسامية ستفشل في الخدمة. يضمن التفريغ وصول ذرات الكربون المطلوبة فقط إلى سطح الجزء.

الدور الحاسم لإعداد السطح

قبل الدخول إلى الغرفة، يجب أن يخضع كل مكون لعملية تنظيف بالموجات فوق الصوتية متعددة المراحل لإزالة جميع الزيوت والشحوم والجزيئات. غالبًا ما تتم الخطوة النهائية داخل الغرفة نفسها، حيث تستخدم عملية النقش الأيوني البلازما لتنظيف السطح بالرمل مجهريًا، مما يضمن نظافته الذرية لتحقيق أقصى قدر من الالتصاق.

طرق التطبيق الأساسية: PVD مقابل PECVD

بينما توجد العديد من الاختلافات، تقع جميع تطبيقات DLC التجارية تقريبًا ضمن عائلتين رئيسيتين: الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار المعزز بالبلازما (PECVD).

الترسيب الفيزيائي للبخار (PVD)

ينقل PVD الكربون فيزيائيًا من مصدر صلب إلى سطح المكون. فكر في الأمر كرذاذ مجهري من الذرات.

الطريقة الأكثر شيوعًا لـ PVD لـ DLC هي التذرية. في هذه العملية، تقصف أيونات الأرجون عالية الطاقة هدفًا جرافيتيًا صلبًا. يؤدي هذا التأثير إلى "تذرية" أو قذف ذرات الكربون، والتي تنتقل بعد ذلك عبر الفراغ وتترسب على الجزء الخاص بك.

غالبًا ما تستخدم طرق PVD لإنشاء DLC شديد الصلابة وخالٍ من الهيدروجين يُعرف باسم الكربون غير المتبلور رباعي الأوجه (ta-C).

الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)

يبني PECVD الطلاء من غاز كيميائي بادئ. فكر في الأمر على أنه إنشاء ضباب متخصص يتكثف ويتصلب ليشكل طبقة.

في هذه الطريقة، يتم إدخال غاز هيدروكربوني (مثل الأسيتيلين، C₂H₂) إلى الغرفة. يقوم مجال كهربائي قوي بإشعال الغاز في بلازما، مما يكسر الجزيئات إلى أيونات كربون وهيدروجين. يؤدي التحيز السلبي للجهد المطبق على الجزء إلى تسريع هذه الأيونات الموجبة نحوه، حيث تتراكم لتشكيل الطلاء.

تنتج هذه الطريقة الكربون غير المتبلور المهدرج (a-C:H)، وهو الشكل الأكثر شيوعًا وتنوعًا لـ DLC.

فهم المفاضلات: الطريقة تملي الأداء

الاختيار بين PECVD و PVD هو قرار هندسي يعتمد على النتيجة المطلوبة. تتحكم عملية التطبيق بشكل مباشر في البنية المجهرية للطلاء، وبالتالي في أدائه.

عامل الهيدروجين: a-C:H مقابل ta-C

تدمج عمليات PECVD الهيدروجين بشكل طبيعي في الفيلم، مما يخلق a-C:H. يقلل هذا الهيدروجين من الإجهاد الداخلي للطلاء، مما يجعله أكثر مرونة وغالبًا ما يوفر معامل احتكاك منخفضًا جدًا.

من ناحية أخرى، يمكن أن تخلق التذرية بتقنية PVD ta-C، وهو فيلم خالٍ تقريبًا من الهيدروجين. تحتوي هذه الطلاءات على نسبة أعلى بكثير من الروابط الشبيهة بالماس (sp³)، مما يجعلها أكثر صلابة ومقاومة للتآكل بشكل ملحوظ، ولكن غالبًا ما تكون ذات إجهاد داخلي أعلى.

حساسية الركيزة لدرجة الحرارة

PECVD هي عملية ذات درجة حرارة منخفضة بشكل عام، وغالبًا ما تعمل تحت 200 درجة مئوية (400 درجة فهرنهايت). وهذا يجعلها مثالية لطلاء المواد الحساسة للحرارة مثل بعض فولاذ الأدوات، وسبائك الألومنيوم، أو حتى بعض البوليمرات، دون تغيير خصائصها الأساسية.

قد تتطلب بعض عمليات PVD درجات حرارة أعلى، والتي يجب أخذها في الاعتبار عند اختيار مادة القاعدة.

الخطوة الخفية: الطبقة الرابطة

نادرًا ما يلتصق فيلم DLC نفسه مباشرة بالركيزة. خطوة وسيطة وحاسمة هي ترسيب طبقة رابطة معدنية (غالبًا الكروم أو التيتانيوم أو السيليكون) بسمك بضعة نانومترات فقط. تعمل هذه الطبقة كـ "مادة أولية"، مما يضمن أن طبقة DLC اللاحقة لديها مرساة كيميائية قوية للجزء.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد أفضل طريقة تطبيق بالكامل من خلال هدفك الأساسي. استشر مزود الطلاء الخاص بك بشأن احتياجاتك المحددة، ولكن استخدم هذه المبادئ كدليل.

- إذا كان تركيزك الأساسي هو الصلابة القصوى ومقاومة التآكل: فمن المرجح أن يكون طلاء ta-C الخالي من الهيدروجين، والذي يتم تطبيقه عادةً عبر طريقة PVD مثل القوس أو التذرية، هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو الاحتكاك المنخفض والتنوع: فإن طلاء a-C:H المهدرج المطبق عبر PECVD هو المعيار الصناعي ويوفر توازنًا ممتازًا للخصائص لمعظم المكونات الميكانيكية.

- إذا كان تركيزك الأساسي هو طلاء مادة حساسة للحرارة: يجب عليك تحديد عملية PECVD ذات درجة حرارة منخفضة لمنع تلف أو تشوه المكون الخاص بك.

من خلال فهم كيفية تشكيل طريقة التطبيق للمادة النهائية، يمكنك تحديد طلاء DLC الدقيق الذي يحل تحديك الهندسي.

جدول الملخص:

| الطريقة | نوع الطلاء | الخصائص الرئيسية | مثالي لـ |

|---|---|---|---|

| PVD (الترسيب الفيزيائي للبخار) | ta-C (خالٍ من الهيدروجين) | صلابة قصوى، مقاومة عالية للتآكل، إجهاد داخلي أعلى | المكونات التي تتطلب أقصى صلابة ومتانة |

| PECVD (الترسيب الكيميائي للبخار المعزز بالبلازما) | a-C:H (مهدرج) | احتكاك منخفض ممتاز، متعدد الاستخدامات، عملية ذات درجة حرارة منخفضة | المكونات الميكانيكية العامة، المواد الحساسة للحرارة |

هل أنت مستعد لتعزيز مكوناتك بطلاء DLC عالي الأداء؟

يعد اختيار طريقة التطبيق الصحيحة أمرًا بالغ الأهمية لتحقيق الصلابة المحددة والاحتكاك والمتانة التي يتطلبها مشروعك. تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لعلوم المواد، بما في ذلك حلول هندسة الأسطح. يمكن لخبرتنا أن تساعدك في التنقل في تعقيدات PVD و PECVD لضمان أفضل النتائج لمختبرك أو احتياجات الإنتاج.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تطبيقات طلاء DLC الخاصة بك وتوفير المعدات المناسبة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

- قوالب الضغط الأيزوستاتيكي للمختبر

- لوح سيراميك كربيد السيليكون (SIC) مقاوم للتآكل هندسة سيراميك متقدم دقيق

يسأل الناس أيضًا

- ما هي مزايا الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- ما هي معدات الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ دليل لترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما الفرق بين PECVD والترسيب بالرش؟ اختر طريقة ترسيب الأغشية الرقيقة المناسبة