في جوهره، الفرن الدوار هو فرن معالجة مستمرة مصمم للمعالجة بدرجة حرارة عالية للمواد الصلبة. يتكون من غلاف أسطواني طويل مائل قليلاً عن الأفقي ويدور ببطء حول محوره. يتم تغذية المواد الخام في الطرف العلوي، ومع دوران الأسطوانة، تتدحرج المادة وتتحرك تدريجياً نحو الطرف السفلي، حيث يتم تفريغها.

تكمن العبقرية الأساسية للفرن الدوار في استخدامه للدوران والجاذبية. يخلق هذا المزيج بيئة خلط وتسخين مستمرة ومتجانسة تكون فعالة بشكل استثنائي لإحداث تفاعلات كيميائية أو تغييرات فيزيائية في المواد الصلبة السائبة.

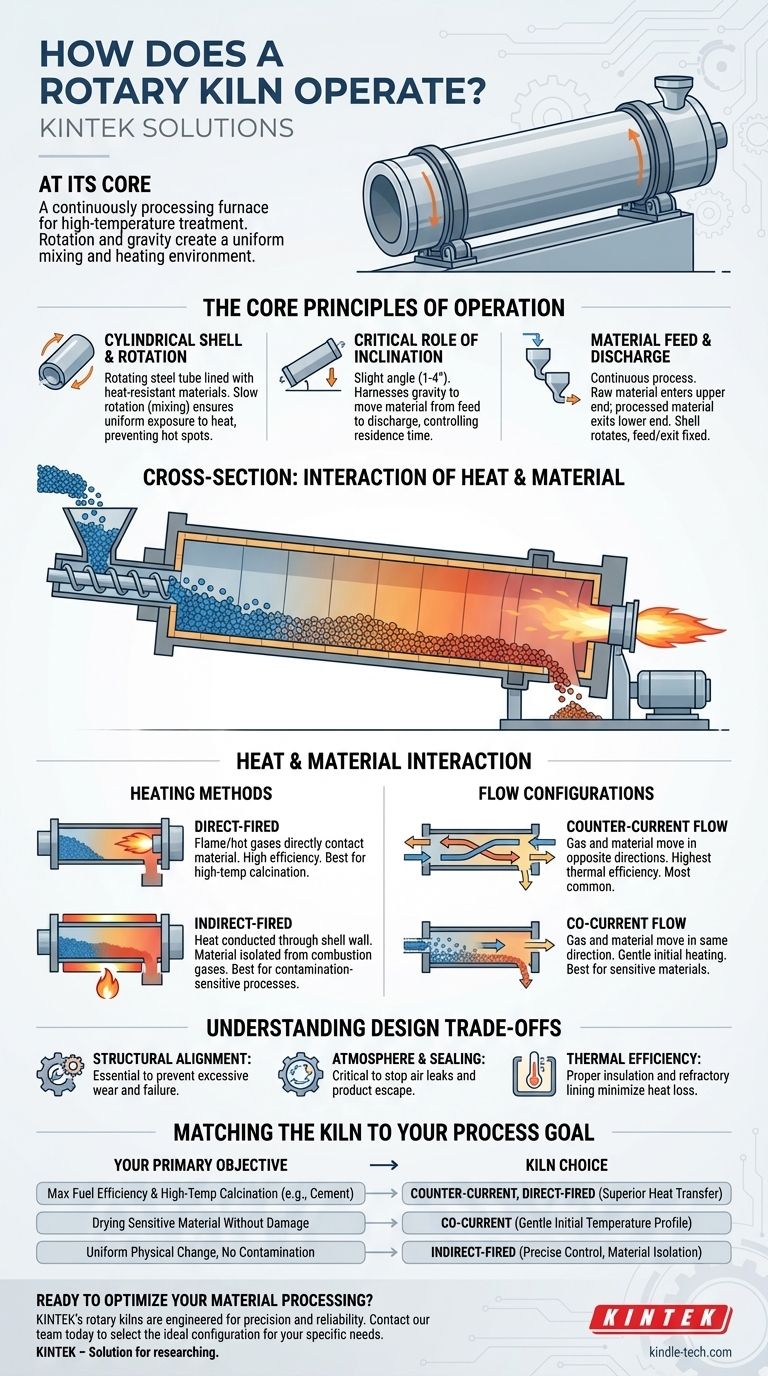

المبادئ الأساسية للتشغيل

يُفهم عمل الفرن الدوار بشكل أفضل من خلال فحص مبادئه الميكانيكية والحرارية الرئيسية. يعمل كل مكون بالتنسيق لتحقيق نتيجة عملية محددة.

الغلاف الأسطواني والدوران

الجسم الرئيسي للفرن هو أنبوب فولاذي كبير دوار، غالبًا ما يسمى غلافًا أو معوجة. هذا الغلاف مبطن بمواد مقاومة للحرارة.

الدوران البطيء هو الآلية الأساسية للخلط. فهو يقلب طبقة المادة باستمرار، مما يضمن تعرض الجزيئات بالتساوي لمصدر الحرارة، مما يمنع النقاط الساخنة ويعزز المعالجة المنتظمة.

الدور الحاسم للميلان

يتم تركيب الفرن بزاوية طفيفة، تتراوح عادة بين 1 و 4 درجات من الأفقي.

هذا الميلان، جنبًا إلى جنب مع حركة التدحرج الناتجة عن الدوران، يستغل الجاذبية لتحريك المواد من طرف التغذية إلى طرف التفريغ. تساعد الزاوية المحددة في تحديد وقت الإقامة — المدة التي تقضيها المادة داخل الفرن.

تغذية المواد وتفريغها

معالجة المواد مستمرة. يقوم نظام تغذية، مثل وحدة تغذية لولبية، بإدخال المواد الخام إلى الغلاف الثابت في الطرف العلوي للفرن.

في الطرف السفلي، تخرج المواد المعالجة عبر غلاف التفريغ. يسمح هذا التصميم للأسطوانة المركزية بالدوران بحرية بينما تظل نقاط التغذية والخروج ثابتة.

كيف تتفاعل الحرارة والمواد

التفاعل بين الغازات الساخنة والمواد الصلبة هو جوهر العملية. اتجاه تدفق الغاز هو خيار تصميم حاسم يحدد الكفاءة الحرارية للفرن ومدى ملاءمته للمواد المختلفة.

التسخين المباشر مقابل غير المباشر

يمكن تطبيق الحرارة بطريقتين. تقوم الأفران ذات التسخين المباشر بإطلاق لهب من أنبوب حارق مباشرة داخل الفرن، مما يسمح للغازات الساخنة بالاتصال المباشر بالمواد.

تقوم الأفران ذات التسخين غير المباشر بتسخين الجزء الخارجي من الغلاف الدوار، وتنتقل هذه الحرارة عبر الجدار إلى المادة بالداخل. يستخدم هذا عندما يجب ألا تتلامس المادة مع غازات الاحتراق لتجنب التلوث.

التدفق المعاكس

في تكوين التدفق المعاكس، تتدفق الغازات الساخنة في الاتجاه المعاكس للمادة. يتم إدخال الغاز في طرف التفريغ ويخرج من طرف التغذية.

هذه هي الطريقة الأكثر شيوعًا وكفاءة حراريًا. تواجه الغازات الأكثر سخونة المواد الأكثر معالجة، وتواجه الغازات الأبرد المواد الخام الطازجة والرطبة، مما يزيد من انتقال الحرارة على طول الفرن بالكامل.

التدفق المتوازي

في تكوين التدفق المتوازي، تتدفق الغازات الساخنة والمواد في نفس الاتجاه، وتدخل من الطرف العلوي وتخرج معًا من الطرف السفلي.

يستخدم هذا الإعداد للمواد الحساسة للصدمة الحرارية. يوفر تسخينًا أوليًا سريعًا ولكنه عمومًا أقل كفاءة في استهلاك الوقود من نظام التدفق المعاكس.

فهم مفاضلات التصميم

على الرغم من فعاليتها العالية، فإن تشغيل الفرن الدوار يتضمن موازنة عوامل متنافسة. يجب تصميم الهيكل بدقة للتعامل مع الإجهاد الحراري والميكانيكي الهائل.

المحاذاة الهيكلية والاستقرار

الحجم والوزن الهائل للفرن الدوار يجعل محاذاته أمرًا ضروريًا. يمكن أن تتسبب المحاذاة غير الصحيحة في تآكل مفرط على بكرات الدعم والإطارات ونظام القيادة، مما يؤدي إلى فشل التشغيل.

الجو والختم

تعتبر الأختام الفعالة بين الغلاف الدوار وأغلفة التغذية والتفريغ الثابتة أمرًا بالغ الأهمية. تمنع هذه الأختام تسرب الهواء إلى الفرن (مما قد يعطل عملية الاحتراق) وتوقف تسرب الغبار أو المنتج إلى البيئة.

الكفاءة الحرارية

سطح التسخين بزاوية 360 درجة للفرن فعال للغاية في نقل الحرارة. ومع ذلك، فإن المساحة السطحية الشاسعة للغلاف تمثل أيضًا مصدرًا رئيسيًا لفقدان الحرارة إلى البيئة المحيطة. العزل المناسب والبطانة المقاومة للحرارة ضروريان لتقليل هدر الطاقة.

مطابقة الفرن لهدف عمليتك

يتم تكييف تكوين الفرن الدوار لتحقيق نتائج محددة لمواد مختلفة. فهم هدفك الأساسي هو المفتاح لاختيار معلمات التشغيل الصحيحة.

- إذا كان تركيزك الأساسي هو أقصى كفاءة في استهلاك الوقود والتكليس بدرجة حرارة عالية (مثل الأسمنت): نظام التدفق المعاكس، ذو التسخين المباشر هو الخيار الأمثل لكفاءته الفائقة في نقل الحرارة.

- إذا كان تركيزك الأساسي هو تجفيف مادة حساسة للحرارة دون تلف: يوفر نظام التدفق المتوازي ملفًا حراريًا أوليًا أكثر لطفًا، مما يحمي المواد الخام من الصدمة الحرارية.

- إذا كان تركيزك الأساسي هو تحقيق تغيير فيزيائي موحد دون تلوث (مثل طلاء الحبيبات): فرن ذو تسخين غير مباشر مع تحكم دقيق في ملف درجة الحرارة وسرعة الدوران ضروري.

من خلال تنسيق الدوران والميلان وتدفق الحرارة المتحكم فيه، يظل الفرن الدوار أحد أكثر الأدوات تنوعًا وقوة في معالجة المواد الحديثة.

جدول ملخص:

| الميزة | فرن التسخين المباشر | فرن التسخين غير المباشر |

|---|---|---|

| انتقال الحرارة | اتصال مباشر مع اللهب والغازات | الحرارة تنتقل عبر جدار الغلاف |

| تلامس المواد | معرض لغازات الاحتراق | معزول عن غازات الاحتراق |

| الأفضل لـ | التكليس بدرجة حرارة عالية (مثل الأسمنت) | العمليات الحساسة للتلوث |

| الميزة | التدفق المعاكس | التدفق المتوازي |

| :--- | :--- | :--- |

| تدفق الغاز/المادة | اتجاهات معاكسة | نفس الاتجاه |

| الكفاءة | كفاءة حرارية عالية | كفاءة حرارية أقل |

| الأفضل لـ | زيادة انتقال الحرارة | التسخين اللطيف للمواد الحساسة |

هل أنت مستعد لتحسين معالجة المواد الخاصة بك؟ سواء كان هدفك هو التكليس عالي الكفاءة، أو التجفيف اللطيف، أو المعالجة الخالية من التلوث، فإن أفران KINTEK الدوارة مصممة للدقة والموثوقية. سيساعدك خبراؤنا في اختيار التكوين المثالي — تسخين مباشر أو غير مباشر، تدفق معاكس أو متوازي — ليناسب احتياجاتك المعملية أو الصناعية المحددة. اتصل بفريقنا اليوم لمناقشة تطبيقك واكتشاف ميزة KINTEK في معدات المختبرات والمواد الاستهلاكية.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي الخطوات المتبعة في تصميم مفاعل الطبقة المميعة؟ تحقيق الكفاءة والاستقرار الأمثل للتفاعل

- لماذا الفرن الدوار مائل؟ للتحكم في تدفق المواد ووقت التفاعل

- ما هو الفرق بين فرن الألياف وفرن الطوب؟ اختر الفرن المناسب لمرسمك

- ما مدى سرعة الانحلال الحراري؟ دليل للتحكم في سرعة العملية لمنتجك المطلوب

- ما هي آلية التحلل الحراري؟ أطلق العنان لقوة التحلل الحراري بدون أكسجين

- ما هو هيكل الفرن الدوار؟ تفصيل دقيق لمكوناته الأساسية

- ما هو استخدام المحفز في التحلل الحراري للبلاستيك؟ تعزيز الكفاءة وجودة الوقود

- ما هي الوظيفة الأساسية للفرن الدوار في معالجة النفايات العضوية الصلبة المشعة؟ زيادة تقليل حجم النفايات والسلامة