في جوهره، يعمل طلاء الكربون الشبيه بالماس (DLC) عن طريق إنشاء طبقة رقيقة من الكربون غير المتبلور على سطح المكون. هذه الطبقة ليست ماسًا نقيًا ولا جرافيت نقيًا، بل هي هجين فريد. تحتوي على مزيج من الروابط الذرية الصلبة بشكل لا يصدق، الشبيهة بالماس (تسمى sp3)، والروابط الذرية الملساء، الشبيهة بالجرافيت (تسمى sp2)، والتي تجتمع لتقديم صلابة استثنائية واحتكاك منخفض في وقت واحد.

المبدأ الأساسي وراء DLC هو الهندسة على المستوى الذري. من خلال التحكم في نسبة روابط الماس (الصلبة) إلى روابط الجرافيت (المزلقة) أثناء عملية الترسيب، يمكن للمصنعين ضبط خصائص الطلاء بدقة لتلبية أهداف أداء محددة، بدءًا من مقاومة التآكل القصوى وصولًا إلى الاحتكاك المنخفض للغاية.

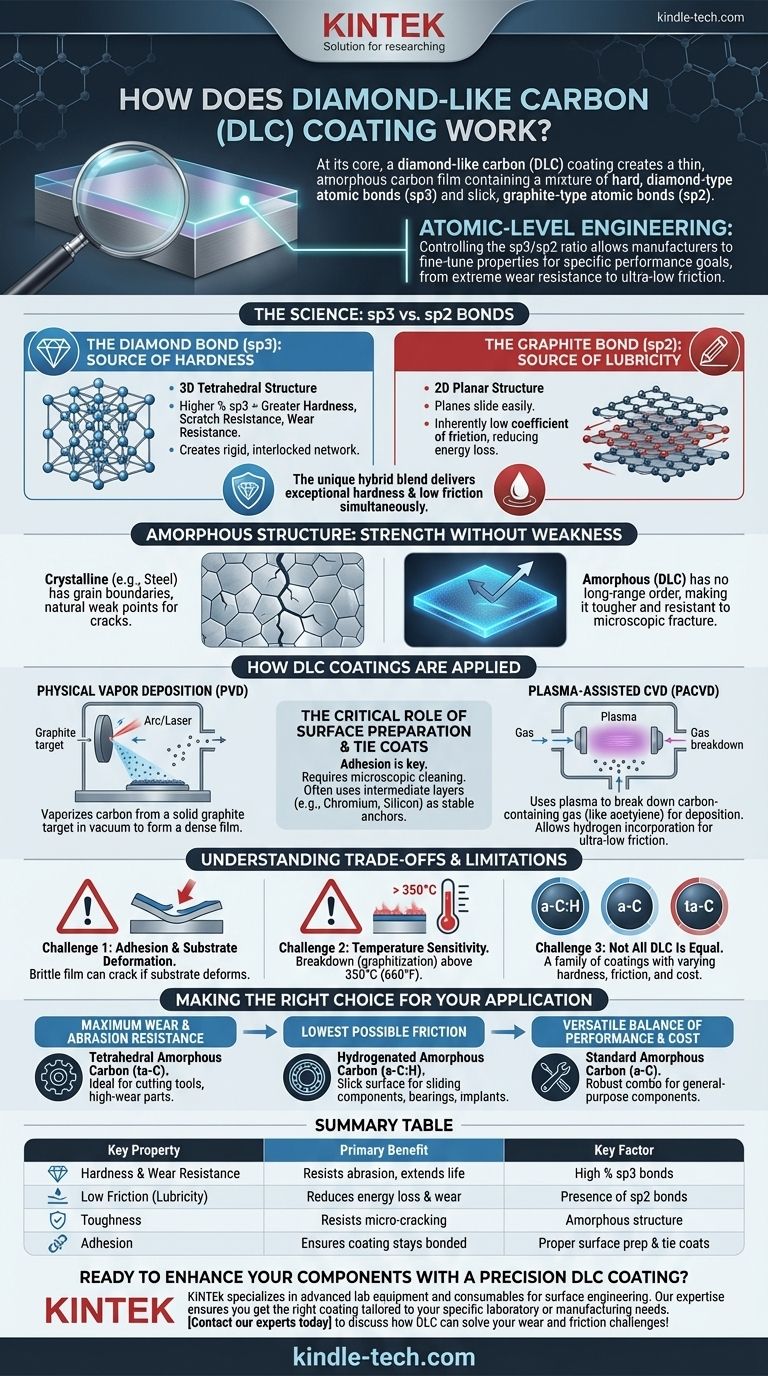

العلم وراء الخصائص: روابط sp3 مقابل sp2

القدرات الفريدة لـ DLC ليست سحرًا؛ إنها نتيجة مباشرة للطرق المحددة التي ترتبط بها ذرات الكربون ببعضها البعض داخل الفيلم.

رابطة الماس (sp3): مصدر الصلابة

الرابطة sp3 هي البنية رباعية السطوح ثلاثية الأبعاد التي تمنح الماس الطبيعي صلابته الأسطورية. داخل فيلم DLC، فإن نسبة أعلى من روابط sp3 هذه تترجم مباشرة إلى صلابة أكبر ومقاومة للخدش ومقاومة للتآكل.

تخلق هذه البنية شبكة ذرية صلبة ومتشابكة تقاوم بشدة التشوه أو الاختراق.

رابطة الجرافيت (sp2): مصدر التزييت

الرابطة sp2 هي البنية المستوية ثنائية الأبعاد الموجودة في الجرافيت. يمكن لهذه المستويات أن تنزلق فوق بعضها البعض بقوة قليلة جدًا، وهذا ما يجعل الجرافيت مادة تشحيم صلبة ممتازة.

وجود روابط sp2 داخل مصفوفة DLC هو المسؤول عن معامل الاحتكاك المنخفض المتأصل في الطلاء، مما يقلل الطاقة اللازمة لانزلاق الأجزاء مقابل بعضها البعض.

البنية غير المتبلورة: القوة بدون ضعف

على عكس المواد البلورية مثل الماس أو الفولاذ، فإن DLC غير متبلور، مما يعني أن ذراته تفتقر إلى نمط منظم بعيد المدى. هذه ميزة كبيرة.

المواد البلورية لديها حدود حبيبية، والتي تعمل كنقاط ضعف طبيعية يمكن أن تبدأ فيها الشقوق وتنتشر. إن الافتقار إلى هذه الحدود في فيلم DLC غير المتبلور يجعله أكثر قوة ومقاومة للكسر على المستوى المجهري.

كيفية تطبيق طلاءات DLC

يتطلب تطبيق فيلم لا يتجاوز سمكه بضعة ميكرونات عمليات متخصصة للغاية تتم في فراغ.

الترسيب الفيزيائي للبخار (PVD)

في PVD، تضرب عملية عالية الطاقة (مثل القوس أو الليزر) هدف جرافيت صلب داخل غرفة تفريغ. يؤدي هذا إلى تبخير ذرات الكربون، التي تسافر بعد ذلك وتتكثف على المكون، مكونة فيلم DLC الكثيف.

الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD)

في PACVD، يتم إدخال غاز يحتوي على الكربون (مثل الأسيتيلين) إلى الغرفة. يتم بعد ذلك إنشاء بلازما، والتي تكسر جزيئات الغاز وتنشط ذرات الكربون، مما يتسبب في ترسبها على سطح الجزء. تسمح هذه الطريقة بدمج الهيدروجين، مما يخلق أنواعًا محددة من DLC ذات احتكاك منخفض للغاية.

الدور الحاسم لإعداد السطح

يعتمد أداء أي طلاء DLC بالكامل على قدرته على الالتصاق بالركيزة. قبل الطلاء، يجب تنظيف المكون تمامًا على المستوى المجهري.

في كثير من الأحيان، يتم ترسيب طبقة وسيطة رقيقة واحدة أو أكثر (مثل الكروم أو السيليكون) أولاً. تعمل "طبقات الربط" هذه كمرساة مستقرة بين المادة الأساسية للمكون وفيلم DLC النهائي.

فهم المفاضلات والقيود

على الرغم من قوته، فإن DLC ليس حلاً عالميًا. يعد فهم حدوده أمرًا أساسيًا للتنفيذ الناجح.

التحدي 1: الالتصاق وتشوه الركيزة

فيلم DLC لا يكون جيدًا إلا بقدر ارتباطه بالجزء. إذا كان إعداد السطح ضعيفًا، يمكن أن يتقشر الطلاء أو يتشقق تحت الضغط.

علاوة على ذلك، فإن الطلاء عبارة عن غلاف صلب ورقيق جدًا. إذا كانت المادة الأساسية ناعمة وتشوهت بشكل كبير تحت الحمل، يمكن أن يتشقق طبقة DLC الهشة لأنها لا تستطيع التمدد مع المادة الأساسية.

التحدي 2: الحساسية لدرجة الحرارة

تبدأ معظم طلاءات DLC في التحلل والتحول إلى جرافيت أكثر نعومة (عملية تسمى التغريفيت) في درجات حرارة تزيد عن 350 درجة مئوية (660 درجة فهرنهايت). يحد هذا من استخدامها في بعض مكونات المحرك أو العادم عالية الحرارة.

التحدي 3: ليست كل طلاءات DLC متساوية

يشير مصطلح "DLC" إلى عائلة من الطلاءات، وليس مادة واحدة. تشمل الأنواع المختلفة الكربون غير المتبلور المهدرج (a-C:H)، وغير المهدرج (a-C)، والكربون غير المتبلور رباعي السطوح (ta-C). وهي تختلف بشكل كبير في الصلابة والاحتكاك والتكلفة. إن تحديد "DLC" دون تفاصيل إضافية غير كافٍ للتطبيق التقني.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار الطلاء الصحيح مطابقة خصائصه مع هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والاحتكاك: فأنت بحاجة إلى طلاء بأعلى محتوى ممكن من sp3، مثل الكربون غير المتبلور رباعي السطوح (ta-C)، وهو مثالي لأدوات القطع والأجزاء الميكانيكية عالية التآكل.

- إذا كان تركيزك الأساسي هو أدنى احتكاك ممكن: اختر طلاء الكربون غير المتبلور المهدرج (a-C:H)، حيث يساعد الهيدروجين في إنشاء سطح فائق النعومة مثالي لمكونات المحرك المنزلقة، والمحامل، والغرسات الطبية.

- إذا كان تركيزك الأساسي هو توازن متعدد الاستخدامات بين الأداء والتكلفة: يوفر الكربون غير المتبلور القياسي (a-C) المطبق عبر PVD أو PACVD مزيجًا قويًا من الصلابة والتزييت المناسب لمجموعة واسعة من المكونات ذات الأغراض العامة.

من خلال فهم هذا التفاعل بين التركيب الذري وخصائص المادة، يمكنك تحديد طلاء DLC الذي يوفر ميزة أداء دقيقة ويمكن التنبؤ بها.

جدول ملخص:

| الخاصية الرئيسية | الفائدة الأساسية | العامل الرئيسي |

|---|---|---|

| الصلابة ومقاومة التآكل | يقاوم التآكل ويطيل عمر المكون | نسبة عالية من روابط sp3 (الماس) |

| الاحتكاك المنخفض (التزييت) | يقلل من فقدان الطاقة والتآكل | وجود روابط sp2 (شبيهة بالجرافيت) |

| المتانة | يقاوم التشققات الدقيقة والكسر | بنية غير متبلورة (غير بلورية) |

| الالتصاق | يضمن بقاء الطلاء مرتبطًا تحت الضغط | إعداد سطح مناسب وطلاءات ربط |

هل أنت مستعد لتعزيز مكوناتك بطلاء DLC دقيق؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية المتقدمة لهندسة الأسطح. تضمن خبرتنا حصولك على الطلاء المناسب - سواء كان لأقصى قدر من الصلابة، أو احتكاك منخفض للغاية، أو أداء متوازن - مصمم خصيصًا لتلبية احتياجات مختبرك أو التصنيع المحددة. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لـ DLC حل تحديات التآكل والاحتكاك لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

يسأل الناس أيضًا

- ما هي عملية القصف الأيوني؟ دليل لترسيب الأغشية الرقيقة

- كيف يتم تصنيع أنابيب الكربون النانوية بواسطة التفريغ القوسي؟ شرح الطريقة الأصلية ذات درجة الحرارة العالية

- ما هو الغرض من استخدام التلميع الكهربائي لرقائق النحاس؟ تحسين سطح نمو الجرافين و hBN الخاص بك بتقنية الترسيب الكيميائي للبخار (CVD)

- لماذا توصل أنابيب الكربون النانوية الكهرباء؟ الدور الرئيسي للكيرالية وهيكل الجرافين

- ما هي طريقة الترسيب بالرش (Sputter Deposition)؟ دليل لطلاء الأغشية الرقيقة عالية الجودة

- ما هو سُمك طلاء الألماس؟ حقق دقة غير مسبوقة باستخدام الأغشية فائقة الرقة

- ما هي الأشكال الأخرى للغرافين؟ اختر النوع المناسب لتطبيقك

- ما هي استخدامات مواد الأغشية الرقيقة؟ تشغيل الإلكترونيات والبصريات والأجهزة الطبية