في جوهره، اللحام بالفرن هو عملية ربط معدنية يتم فيها تجميع المكونات بمعدن حشو وتسخينها في فرن ذي جو متحكم فيه. يسخن الفرن التجميع بأكمله إلى درجة حرارة تذيب معدن الحشو، ولكن لا تذيب المكونات الأساسية. يُسحب المعدن المنصهر إلى الفجوات الضيقة بين الأجزاء من خلال الخاصية الشعرية، وعند التبريد، يتصلب ليشكل رابطة معدنية قوية ودائمة وغالبًا ما تكون محكمة التسرب.

اللحام بالفرن ليس مجرد تسخين للمعادن. إنها عملية شبه آلية عالية التحكم مصممة للتوسع والدقة، مما يتيح إنشاء آلاف الوصلات القوية والنظيفة في وقت واحد، خاصة للتجميعات المعقدة أو المواد الحساسة للأكسجين.

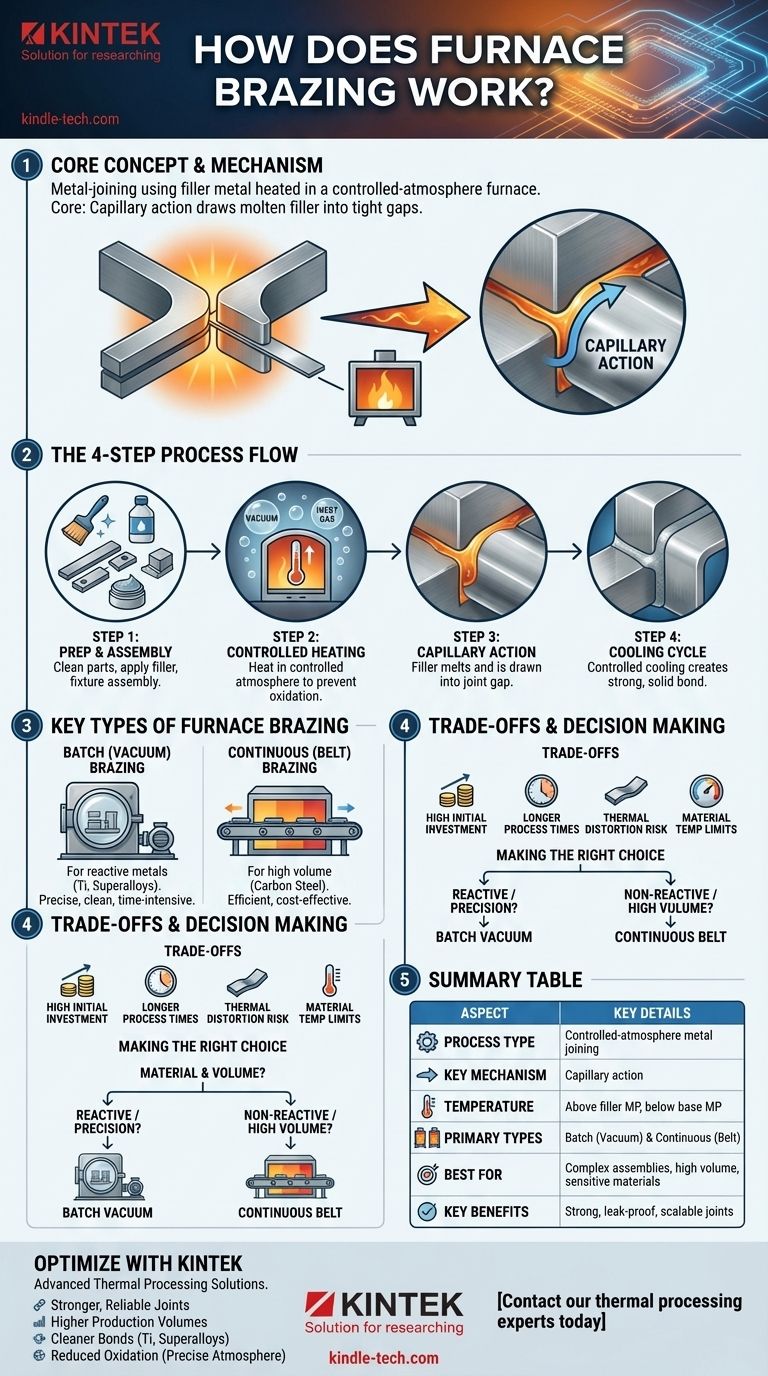

عملية اللحام بالفرن خطوة بخطوة

لفهم كيفية تحقيق اللحام بالفرن لنتائجه، من الأفضل تقسيمه إلى مراحله المميزة. كل خطوة حاسمة لسلامة الرابطة النهائية.

الخطوة 1: تحضير المكونات وتجميعها

قبل التسخين، يجب تنظيف المكونات جيدًا لإزالة أي زيوت أو أكاسيد أو ملوثات قد تتداخل مع الرابطة.

ثم يوضع معدن حشو اللحام، غالبًا على شكل معجون أو سلك أو حشوة مشكلة مسبقًا، على منطقة الوصلة. ثم يتم تثبيت الأجزاء معًا للحفاظ على وضعها وضمان فجوات ضيقة ومتسقة.

الخطوة 2: دورة التسخين المتحكم فيها

توضع الأجزاء المجمعة داخل الفرن. ثم يتم التحكم في جو الفرن — إما عن طريق إنشاء فراغ أو إدخال غاز معين — لمنع أكسدة المعادن الأساسية أثناء تسخينها.

ثم يسخن الفرن التجميع بأكمله بشكل موحد إلى درجة حرارة اللحام المحددة. هذه الدرجة أعلى من نقطة انصهار معدن الحشو ولكنها أقل من نقطة انصهار المكونات التي يتم ربطها.

الخطوة 3: تدفق معدن الحشو (الخاصية الشعرية)

بمجرد الوصول إلى درجة حرارة اللحام، يذوب معدن الحشو ويصبح سائلاً. بسبب التخليص الضيق بين المكونات، تسحب ظاهرة تسمى الخاصية الشعرية المعدن المنصهر تلقائيًا إلى الوصلة.

يضمن هذا الإجراء ملء الفجوة بالكامل، مما يخلق رابطة كاملة ومستمرة بين الأسطح.

الخطوة 4: دورة التبريد

بعد وقت محدد عند درجة الحرارة، يتم تبريد التجميع بطريقة متحكم فيها. يسمح هذا لمعدن الحشو بالتصلب، مما يخلق الوصلة الملحومة النهائية القوية.

يمكن تعديل معدل التبريد لتحقيق خصائص مادية محددة، مثل الصلابة، في التجميع النهائي. بمجرد تبريدها إلى درجة حرارة آمنة، تتم إزالة الأجزاء من الفرن.

الأنواع الرئيسية للحام بالفرن

ليس كل اللحام بالفرن متماثلاً. يعتمد اختيار الفرن كليًا على المواد التي يتم ربطها وحجم الإنتاج المطلوب.

اللحام بالفرن الدفعي (بالفراغ)

تتضمن هذه الطريقة تحميل دفعة من الأجزاء في فرن، وإغلاق الغرفة، ثم ضخ الهواء لخلق فراغ. هذه هي الطريقة المثلى لمنع الأكسدة.

اللحام بالفراغ ضروري لربط المواد شديدة التفاعل مثل الفولاذ المقاوم للصدأ والتيتانيوم والسبائك الفائقة. العملية تستغرق وقتًا طويلاً بسبب دورات الضخ والتبريد ولكنها تؤدي إلى وصلات نظيفة وقوية بشكل استثنائي.

اللحام بالفرن المستمر (الحزام)

يعمل الفرن المستمر بحزام ناقل ينقل الأجزاء عبر مناطق درجة حرارة مختلفة. يتم تحميل الأجزاء من طرف واحد، وتمر عبر منطقة التسخين المسبق، ومنطقة اللحام عالية الحرارة، ومنطقة التبريد قبل الخروج من الطرف الآخر.

هذه الطريقة مثالية للإنتاج بكميات كبيرة من المواد الأقل تفاعلاً مثل الفولاذ الكربوني. إنها عملية عالية الكفاءة وفعالة من حيث التكلفة لإنتاج المكونات الملحومة بكميات كبيرة.

فهم المفاضلات

بينما يعتبر اللحام بالفرن قويًا، إلا أنه أداة محددة لها مجموعة قيودها الخاصة التي يجب موازنتها مقابل فوائدها.

استثمار أولي مرتفع

تمثل أفران اللحام، وخاصة أفران الفراغ الكبيرة، نفقات رأسمالية كبيرة. هذا يجعل العملية أكثر ملاءمة لخطوط الإنتاج القائمة بدلاً من النماذج الأولية لمرة واحدة.

أوقات معالجة أطول

اللحام بالفرن من النوع الدفعي ليس عملية فورية. يمكن أن تستغرق دورات التسخين والنقع والتبريد عدة ساعات، مما يجعلها أبطأ من طرق الربط الأخرى مثل اللحام للأجزاء الفردية.

احتمال التشوه الحراري

نظرًا لتسخين وتبريد التجميع بأكمله، هناك خطر من التمدد والانكماش الحراري الذي يسبب التشوه. يجب إدارة ذلك من خلال تصميم الأجزاء والتثبيت المناسبين.

حدود درجة حرارة المواد

يجب أن تكون المواد الأساسية قادرة على تحمل درجة حرارة اللحام دون أن تتلف. هذا يجعل اللحام بالفرن غير مناسب للمعادن ذات نقاط الانصهار المنخفضة أو تلك التي تخضع لتغيرات غير مرغوب فيها عند الحرارة المطلوبة.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار نهج اللحام الصحيح أمرًا بالغ الأهمية لنجاح المشروع. يجب أن يكون اختيارك مدفوعًا بموادك وحجم الإنتاج ومتطلبات الجودة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء غير التفاعلية: يوفر اللحام بالفرن ذو الحزام المستمر الحل الأكثر فعالية من حيث التكلفة والكفاءة.

- إذا كان تركيزك الأساسي هو ربط المواد الحساسة للأكسجين (مثل التيتانيوم أو السبائك الفائقة): اللحام بالفرن الفراغي لا غنى عنه لمنع الأكسدة وضمان رابطة عالية التكامل.

- إذا كان تركيزك الأساسي هو الحفاظ على تفاوتات أبعاد ضيقة للغاية في التجميعات المعقدة: اللحام بالفرن هو خيار ممتاز لأنه يربط المكونات دون صهر وتشويه المعادن الأساسية.

من خلال فهم هذه المبادئ الأساسية، يمكنك تحديد بثقة ما إذا كان اللحام بالفرن هو عملية الربط الحراري الدقيقة التي تتوافق مع متطلبات المواد والحجم والجودة لديك.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| نوع العملية | ربط المعادن في جو متحكم فيه باستخدام معدن حشو |

| الآلية الرئيسية | الخاصية الشعرية تسحب المعدن المنصهر إلى الفجوات الضيقة |

| درجة الحرارة | أعلى من نقطة انصهار معدن الحشو، وأقل من نقطة انصهار المعدن الأساسي |

| الأنواع الأساسية | اللحام الدفعي (بالفراغ) واللحام المستمر (بالحزام) بالفرن |

| الأفضل لـ | التجميعات المعقدة، الإنتاج بكميات كبيرة، المواد الحساسة للأكسجين |

| الفوائد الرئيسية | روابط قوية ودائمة؛ وصلات محكمة التسرب؛ قابلية التوسع شبه الآلية |

هل أنت مستعد لتحسين عملية ربط المعادن لديك؟

تتخصص KINTEK في حلول المعالجة الحرارية المتقدمة للتطبيقات المختبرية والصناعية. يمكن أن تساعدك خبرتنا في تكنولوجيا اللحام بالفرن على تحقيق ما يلي:

- وصلات أقوى وأكثر موثوقية للتجميعات المعقدة

- أحجام إنتاج أعلى بنتائج متسقة وقابلة للتكرار

- روابط أنظف للمواد الحساسة للأكسجين مثل التيتانيوم والسبائك الفائقة

- تقليل الأكسدة من خلال التحكم الدقيق في الجو

سواء كنت بحاجة إلى لحام فراغي دفعي للمكونات الدقيقة أو حلول أفران الحزام المستمر للإنتاج الضخم، فإن KINTEK لديها المعدات والمعرفة لتلبية متطلبات ربط المعادن الخاصة بك.

اتصل بخبرائنا في المعالجة الحرارية اليوم لمناقشة كيف يمكن للحام بالفرن أن يعزز قدرات التصنيع وجودة منتجاتك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هو أحد الأسباب التي تجعل اللحام بالنحاس (Brazing) مفضلاً على طرق الوصل الأخرى؟ وصل المواد المتباينة دون صهرها

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- ما هي عملية اللحام بالنحاس في المعالجة الحرارية؟ تحقيق جودة وصلات فائقة وكفاءة

- ما هي تكلفة فرن اللحام الفراغي؟ دليل للعوامل الرئيسية واستراتيجية الاستثمار

- ما الفرق بين اللحام واللحام بالنحاس في الفراغ؟ اختر طريقة الربط الصحيحة لمشروعك