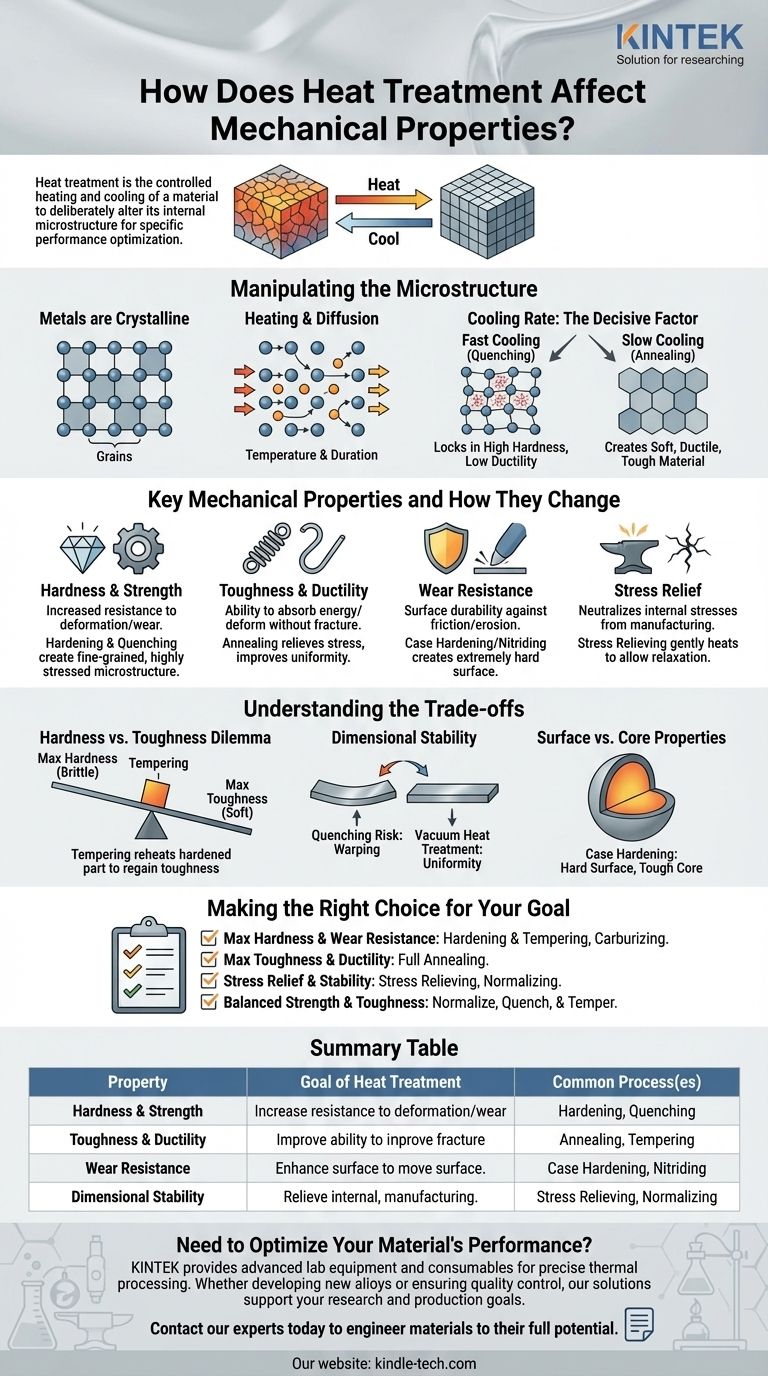

في جوهرها، المعالجة الحرارية هي عملية مُتحكَّم بها لتسخين وتبريد مادة ما، وغالباً ما تكون سبيكة معدنية، لتغيير بنيتها المجهرية الداخلية عمداً. هذا التلاعب ليس عشوائياً؛ بل هو تخصص هندسي دقيق يُستخدم لتعزيز أو كبت خصائص ميكانيكية محددة. من خلال تغيير الترتيب الذري داخل المادة، يمكنك تحويل معدن ناعم وقابل للتشغيل إلى مكون صلب ومقاوم للتآكل، أو تخفيف الإجهادات الداخلية لمنع الفشل المستقبلي.

لا تتعلق المعالجة الحرارية بجعل المادة "أفضل" بجميع النواحي، بل بتحسين أدائها بشكل استراتيجي لتطبيق معين. من خلال التحكم في البنية البلورية المجهرية للمادة، يمكنك المبادلة بين خاصية (مثل النعومة) وأخرى (مثل الصلابة) لتحقيق التوازن المثالي بين القوة والمتانة والتحمل.

الهدف: التلاعب بالبنية المجهرية

لفهم كيفية عمل المعالجة الحرارية، يجب أن تفهم أولاً أن الخواص الكلية للمادة يحددها تركيبها الداخلي المجهري.

لماذا تعتبر البنية المجهرية مهمة

المعادن بلورية، مما يعني أن ذراتها مرتبة في نمط متكرر ومنظم للغاية يسمى الشبكة البلورية. تتشكل هذه الشبكات في "حبيبات". يحدد حجم وشكل وترتيب وتكوين هذه الحبيبات - أي البنية المجهرية للمادة - خصائصها الميكانيكية بشكل مباشر.

دور درجة الحرارة والانتشار

يؤدي تسخين المعدن إلى توفير الطاقة اللازمة لحركة الذرات، أو انتشارها، داخل الشبكة البلورية. يسمح هذا للعناصر الموجودة في السبيكة (مثل الكربون في الفولاذ) بالذوبان والتوزيع بشكل أكثر تجانساً، مما يخلق محلولاً جديداً وموحداً في الحالة الصلبة. تحدد درجة حرارة ومدة دورة التسخين مدى هذا التغيير.

معدل التبريد: العامل الحاسم

معدل تبريد المعدن من حالته ذات درجة الحرارة العالية هو العامل الأكثر أهمية. يقوم معدل التبريد "بتثبيت" بنية مجهرية محددة، والتي بدورها تحدد الخواص الميكانيكية النهائية.

- التبريد السريع (الإخماد) يحبس الذرات في شبكة مشوهة ومجهدة للغاية، مما يؤدي إلى صلابة وقوة عالية ولكن ليونة منخفضة.

- التبريد البطيء (التخمير) يمنح الذرات وقتاً لإعادة ترتيب نفسها في بنية أكثر استقراراً وخالية من الإجهاد، مما ينتج عنه مادة أكثر نعومة وليونة وقوة تحمل.

الخواص الميكانيكية الرئيسية وكيفية تغيرها

تم تصميم عمليات المعالجة الحرارية المختلفة لاستهداف وتحسين خصائص محددة بناءً على الاستخدام المقصود للمكون.

الصلابة والقوة

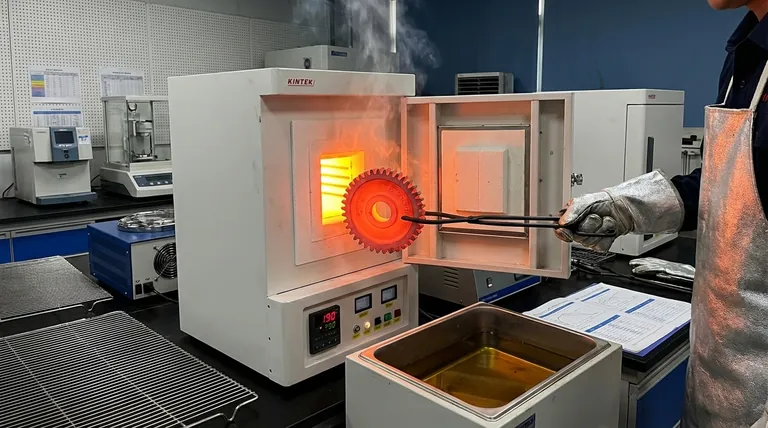

غالباً ما تزداد الصلابة (مقاومة الانبعاج والخدش) والقوة (مقاومة التشوه) معاً. تتضمن العمليات مثل التقسية تسخين المعدن ثم إخماده بسرعة في الماء أو الزيت أو الهواء. يؤدي هذا إلى إنشاء بنية مجهرية دقيقة الحبيبات وعالية الإجهاد تقاوم القوى الخارجية بشدة.

المتانة والليونة

المتانة هي قدرة المادة على امتصاص الطاقة والتشوه دون أن تنكسر، بينما الليونة هي قدرتها على السحب أو السحب إلى سلك. العمليات مثل التخمير (التسخين والتبريد ببطء شديد) تخفف الإجهادات الداخلية وتخلق بنية حبيبية أكثر تجانساً، مما يحسن بشكل كبير كلاً من المتانة والليونة على حساب الصلابة.

مقاومة التآكل

ترتبط مقاومة التآكل ارتباطاً مباشراً بالصلابة. من خلال إنشاء سطح صلب للغاية من خلال عمليات مثل تقسية السطح أو النيترة، يمكن للمكون أن يتحمل الاحتكاك والتآكل والتآكل بشكل أفضل بكثير. هذا أمر بالغ الأهمية للأجزاء مثل التروس والمحامل وأدوات القطع.

تخفيف الإجهاد

تُدخل عمليات التصنيع مثل اللحام أو التشغيل الآلي أو التشكيل البارد إجهادات داخلية كبيرة في المادة. إذا تُركت دون معالجة، يمكن أن تؤدي هذه الإجهادات إلى التواء أو تشوه أو تشقق مبكر. تقوم المعالجة الحرارية ذات درجة الحرارة المنخفضة المعروفة باسم تخفيف الإجهاد بتسخين الجزء بلطف للسماح للبنية المجهرية بالاسترخاء، وتحييد هذه القوى الداخلية دون تغيير الخواص الأخرى بشكل كبير.

فهم المفاضلات

غالباً ما يأتي تحسين خاصية ميكانيكية واحدة على حساب خاصية أخرى. يجب على المهندس الماهر أن يفهم ويدير هذه المفاضلات.

معضلة الصلابة مقابل المتانة

هذه هي المفاضلة الأساسية في المعالجة الحرارية. المادة التي تم إخمادها إلى أقصى صلابة لها تكون أيضاً هشة للغاية وذات متانة منخفضة جداً.

لحل هذه المشكلة، تُستخدم عملية ثانوية تسمى السَّقْي (التقسية بالحرارة). يُعاد تسخين الجزء المقسّى إلى درجة حرارة أقل، مما يخفف من بعض الإجهاد الداخلي ويضحي بكمية صغيرة من الصلابة لاستعادة قدر كبير من المتانة.

الاستقرار البُعدي والتشوه

يمكن أن تتسبب التغيرات السريعة في درجات الحرارة أثناء المعالجة الحرارية، خاصة الإخماد، في التواء أو تشوه أو حتى تشقق الجزء. يكون الخطر أعلى في الأشكال الهندسية المعقدة أو المكونات ذات الجدران الرقيقة.

تقلل التقنيات مثل المعالجة الحرارية بالتفريغ من هذا الخطر من خلال توفير تسخين موحد ومنع أكسدة السطح، مما يساهم في التبريد غير المتساوي. بالنسبة للأجزاء عالية الدقة، قد تكون هناك حاجة إلى معدلات تبريد أبطأ أو إخماد بالضغط المتخصص.

خصائص السطح مقابل اللب

بالنسبة للعديد من التطبيقات، تحتاج إلى مزيج من الخصائص: سطح صلب جداً ومقاوم للتآكل ولب متين ومرن يمكنه تحمل الصدمات.

تحقق تقسية السطح (أو تقوية السطح) هذا من خلال إدخال عناصر مثل الكربون أو النيتروجين فقط في الطبقة السطحية للمعدن. عند معالجة الجزء حرارياً، يصبح الغطاء الخارجي صلباً فقط، بينما يحتفظ اللب بمتانته الأصلية.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار المعالجة الحرارية الصحيحة فهماً واضحاً للمتطلب الأساسي للتطبيق النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة ومقاومة التآكل: استخدم دورة تقسية وسقْي، أو عملية تقوية سطحية مثل الكربنة أو النيترة.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة والليونة: استخدم عملية تخمير كاملة لإنشاء الحالة الأكثر نعومة وقابلية للتشغيل.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد لتحسين الاستقرار وقابلية التشغيل الآلي: استخدم معالجة حرارية لتخفيف الإجهاد أو تطبيع.

- إذا كان تركيزك الأساسي هو مزيج متوازن من القوة والمتانة: فإن دورة التطبيع والإخماد والسقْي هي النهج الأكثر شيوعاً وتنوعاً للمكونات الهيكلية.

في نهاية المطاف، إتقان المعالجة الحرارية يعني فهمها ليس كإجراء واحد، بل كأداة قوية لهندسة المادة إلى أقصى إمكاناتها.

جدول الملخص:

| الخاصية | هدف المعالجة الحرارية | العملية (العمليات) الشائعة |

|---|---|---|

| الصلابة والقوة | زيادة مقاومة التشوه والتآكل | التقسية، الإخماد |

| المتانة والليونة | تحسين القدرة على امتصاص الطاقة والتشوه دون تكسر | التخمير، السقْي (التقسية بالحرارة) |

| مقاومة التآكل | تعزيز متانة السطح ضد الاحتكاك | تقسية السطح، النيترة |

| الاستقرار البُعدي | تخفيف الإجهادات الداخلية لمنع التواء | تخفيف الإجهاد، التطبيع |

هل تحتاج إلى تحسين أداء المواد الخاصة بك؟

يعد اختيار عملية المعالجة الحرارية المناسبة أمراً بالغ الأهمية لتحقيق التوازن المثالي بين القوة والمتانة والتحمل في مكوناتك. تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة للمعالجة الحرارية الدقيقة وتحليل المواد.

سواء كنت تقوم بتطوير سبائك جديدة أو ضمان مراقبة الجودة في التصنيع، فإن حلولنا تدعم أهدافك البحثية والإنتاجية. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في هندسة المواد إلى أقصى إمكاناتها.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي سلامة الحرارة في المختبر؟ دليل كامل للوقاية من الحروق والحرائق

- ماذا يقيس فرن التخميد؟ أطلق العنان لتحليل دقيق للعينات باستخدام التسخين عالي الحرارة

- ماذا يحدث في فرن الكتم؟ تحقيق معالجة نقية وموحدة بدرجة حرارة عالية

- ما هي آلية عمل فرن التخمير (Muffle Furnace)؟ إتقان التسخين الدقيق والخالي من الملوثات

- لماذا درجة انصهار السيراميك أعلى من معظم المعادن؟ كشف قوة الروابط الذرية