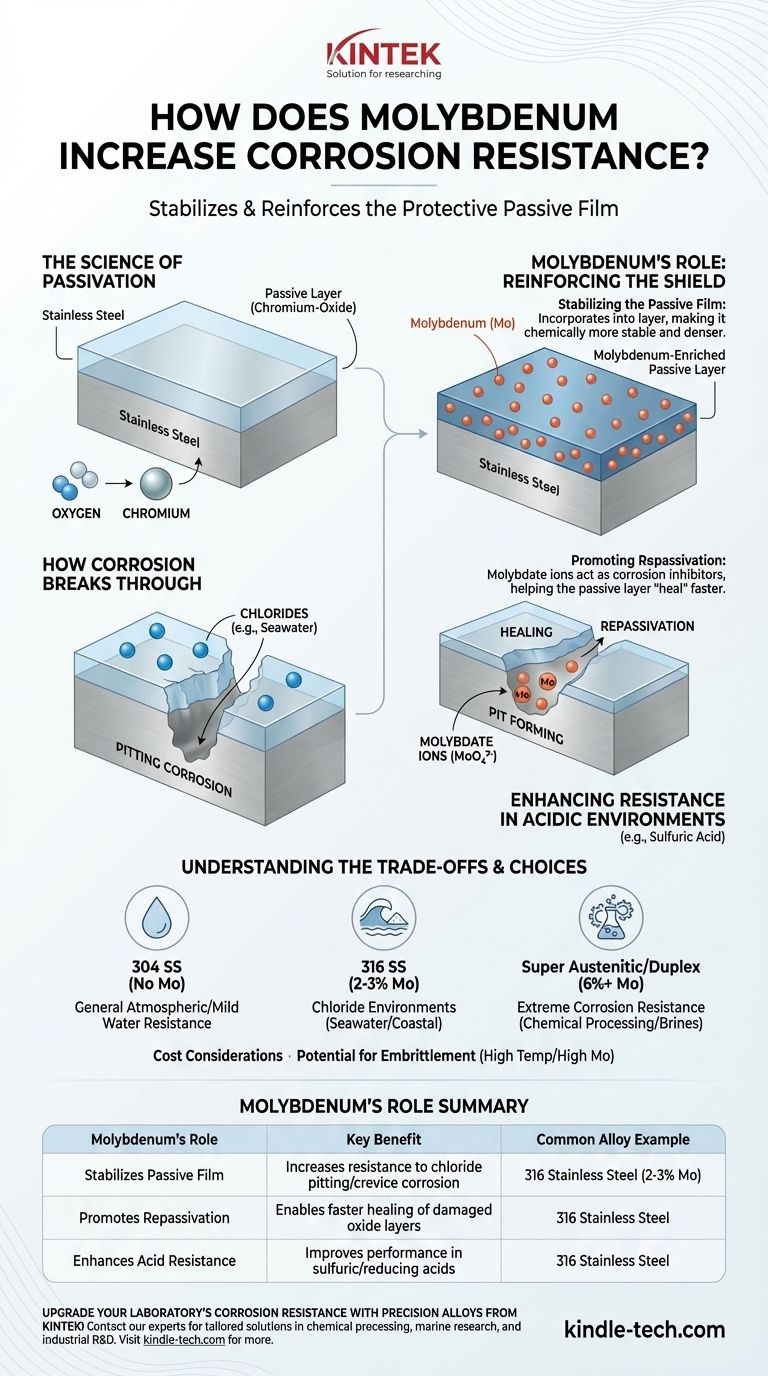

في جوهره، يزيد الموليبدينوم من مقاومة التآكل عن طريق تثبيت وتقوية الفيلم الخامل الواقي على سطح السبيكة. عند إضافته إلى مواد مثل الفولاذ المقاوم للصدأ، يجعل الموليبدينوم هذه الطبقة الخاملة أكثر مرونة، خاصة ضد الهجمات الموضعية من الكلوريدات، والتي تعد سببًا رئيسيًا للتنقر وتآكل الشقوق.

القيمة الأساسية للموليبدينوم ليست في كونه مقاومًا للتآكل بطبيعته، بل في كونه معززًا قويًا لطبقة الأكسيد الواقية للمعدن الأساسي، وعادة ما يكون الكروم في الفولاذ المقاوم للصدأ. إنه يجعل هذا "الدرع" أقوى وأكثر استقرارًا وأسرع في الإصلاح عند تلفه.

علم التخميل: خط الدفاع الأول للسبيكة

لفهم دور الموليبدينوم، نحتاج أولاً إلى فهم الآلية التي تحمي الفولاذ المقاوم للصدأ في المقام الأول.

ما هي الطبقة الخاملة؟

معظم أنواع الفولاذ المقاوم للصدأ ليست خاملة بطبيعتها. تأتي مقاومتها للتآكل من طبقة سطحية رقيقة جدًا وغير مرئية ومتينة.

تتكون هذه الطبقة، التي تسمى الطبقة الخاملة، عندما يتفاعل الكروم في السبيكة مع الأكسجين في البيئة. إنها تخلق "درعًا" مستقرًا من أكسيد الكروم يحمي الحديد الأساسي من التآكل.

كيف يخترق التآكل

هذه الطبقة الخاملة فعالة، ولكن يمكن اختراقها. يمكن للأيونات العدوانية، وأبرزها الكلوريدات (الموجودة في مياه البحر، وأملاح إزالة الجليد، والعديد من المواد الكيميائية الصناعية)، أن تحطم هذا الفيلم محليًا.

عندما يتم اختراق الفيلم في نقطة معينة، يمكن أن يتسارع التآكل بسرعة تحته، مما يخلق ثقبًا صغيرًا أو "حفرة". يُعرف هذا باسم تآكل التنقر، وهو شكل ضار بشكل خاص من التآكل الموضعي.

دور الموليبدينوم: تعزيز الدرع

يُضاف الموليبدينوم إلى السبائك خصيصًا لمكافحة انهيار الطبقة الخاملة. يتدخل بعدة طرق حاسمة.

تثبيت الفيلم الخامل

عندما يكون الموليبدينوم موجودًا في السبيكة، تندمج أيوناته المؤكسدة في طبقة أكسيد الكروم الخاملة. هذا يجعل الفيلم أكثر استقرارًا كيميائيًا وأكثر كثافة.

تكون الطبقة الخاملة الغنية بالموليبدينوم أكثر مقاومة بشكل كبير للتحلل بواسطة الكلوريدات، مما يمنع تكون الحفر في المقام الأول.

تعزيز إعادة التخميل

إذا بدأت حفرة في التكون، يوفر الموليبدينوم دفاعًا ثانويًا حاسمًا. داخل البيئة الحمضية منخفضة الأكسجين للحفرة الجديدة، يذوب الموليبدينوم ويشكل أيونات الموليبدات المستقرة (MoO₄²⁻).

تعمل هذه الأيونات كمثبطات للتآكل داخل الحفرة نفسها. إنها تساعد على تحييد الظروف الحمضية وتجعل من السهل جدًا على الطبقة الخاملة "الشفاء" أو إعادة التخميل فوق المنطقة المتضررة، مما يوقف نمو الحفرة بشكل فعال.

تعزيز المقاومة في البيئات الحمضية

بالإضافة إلى الكلوريدات، يحسن الموليبدينوم أيضًا بشكل كبير مقاومة السبيكة للأحماض غير المؤكسدة أو المختزلة، مثل حمض الكبريتيك. إنه يساعد في الحفاظ على استقرار الفيلم الخامل في البيئات التي قد يذوب فيها بخلاف ذلك.

فهم المقايضات

إضافة الموليبدينوم ليست حلاً عالميًا وتأتي مع اعتبارات مهمة يجب على المهندسين موازنتها.

تأثير التكلفة

الموليبدينوم عنصر سبيكي مكلف نسبيًا. هذا هو السبب في أن الفولاذ المقاوم للصدأ 316 (الذي يحتوي على الموليبدينوم) أغلى باستمرار من الفولاذ المقاوم للصدأ 304 (الذي لا يحتوي عليه). يجب تبرير التكلفة بمتطلبات بيئة الخدمة.

احتمال الهشاشة

في بعض درجات الفولاذ، وتحت ظروف درجات حرارة عالية محددة، يمكن أن تؤدي التركيزات العالية من الموليبدينوم إلى تعزيز تكوين أطوار بين معدنية هشة (مثل طور سيجما).

يمكن أن يقلل هذا من متانة السبيكة وليونتها. يعد الاختيار الصحيح للمواد والمعالجة الحرارية أمرًا بالغ الأهمية لإدارة هذا الخطر في السبائك عالية الموليبدينوم.

ليس علاجًا لكل شيء

بينما هو استثنائي ضد تنقر الكلوريد، لا يحسن الموليبدينوم المقاومة لجميع أشكال التآكل بالتساوي. على سبيل المثال، في بعض البيئات الحمضية شديدة التأكسد، قد تكون فوائده ضئيلة أو حتى ضارة مقارنة باستراتيجيات السبائك الأخرى.

اتخاذ الخيار الصحيح لهدفك

يجب أن يكون اختيارك للسبيكة مدفوعًا بفهم واضح للبيئة التشغيلية ومخاطر التآكل الرئيسية.

- إذا كان تركيزك الأساسي هو مقاومة الغلاف الجوي العامة أو المياه الخفيفة: غالبًا ما يكون الأوستنيتي القياسي مثل الفولاذ المقاوم للصدأ 304 (بدون الموليبدينوم) خيارًا فعالاً من حيث التكلفة وكافيًا.

- إذا كان تركيزك الأساسي هو مقاومة بيئات الكلوريد (مياه البحر، المناطق الساحلية، أملاح إزالة الجليد): فإن سبيكة تحتوي على 2-3% موليبدينوم، مثل الفولاذ المقاوم للصدأ 316، هي المعيار الصناعي وتوفر ترقية كبيرة في الأداء.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديد (المعالجة الكيميائية، البيئات البحرية القاسية، أو المحاليل الملحية عالية الكلوريد): فإن الفولاذ المقاوم للصدأ الفائق الأوستنيتي أو المزدوج الذي يحتوي على نسبة أعلى من الموليبدينوم (مثل 6% أو أكثر) ضروري لضمان السلامة على المدى الطويل.

في النهاية، يعد اختيار سبيكة تحتوي على الموليبدينوم استثمارًا استراتيجيًا في المتانة حيث يكون خطر التآكل الموضعي مرتفعًا.

جدول الملخص:

| دور الموليبدينوم | الفائدة الرئيسية |

|---|---|

| يثبت الفيلم الخامل | يزيد من مقاومة التنقر وتآكل الشقوق الناجم عن الكلوريد |

| يعزز إعادة التخميل | يمكّن من الشفاء الأسرع لطبقات الأكسيد التالفة، مما يوقف نمو الحفرة |

| يعزز مقاومة الحمض | يحسن الأداء في حمض الكبريتيك والأحماض المختزلة الأخرى |

| مثال على سبيكة شائعة | الفولاذ المقاوم للصدأ 316 (يحتوي على 2-3% موليبدينوم) |

ارفع مستوى مقاومة التآكل في مختبرك باستخدام سبائك دقيقة من KINTEK!

هل تعاني من تعطل المعدات بسبب التنقر أو هجوم الكلوريد؟ تتخصص KINTEK في توريد معدات ومواد استهلاكية مخبرية عالية الأداء مصنوعة من سبائك معززة بالموليبدينوم مثل الفولاذ المقاوم للصدأ 316. نحن نساعد المختبرات في المعالجة الكيميائية، والبحوث البحرية، والبحث والتطوير الصناعي على تحقيق متانة وعمر أطول.

اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة بيئتك المحددة والحصول على حل مخصص يزيد من استثمارك في سلامة المواد.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- مصنع مخصص لأجزاء PTFE Teflon رف تنظيف مقاوم للتآكل سلة زهور

- مشبك فراغ من الفولاذ المقاوم للصدأ سريع التحرير ثلاثي الأقسام

- حشية عازلة من السيراميك الزركونيا هندسة سيراميك دقيق متقدم

يسأل الناس أيضًا

- ما هو نطاق درجة الحرارة لعناصر التسخين ثنائي سيليسايد الموليبدينوم؟ اختر الدرجة المناسبة لاحتياجاتك من درجات الحرارة العالية

- ما هو النطاق الحراري لعنصر التسخين MoSi2؟ أطلق العنان لأداء يصل إلى 1900 درجة مئوية لمختبرك

- أي عناصر أفران درجات الحرارة العالية يجب استخدامها في الأجواء المؤكسدة؟ MoSi2 أم SiC لأداء فائق؟

- ما هو معامل التمدد الحراري لثنائي سيليسيد الموليبدينوم؟ فهم دوره في التصميمات ذات درجات الحرارة العالية

- هل ثاني كبريتيد الموليبدينوم عنصر تسخين؟ اكتشف أفضل مادة للتطبيقات ذات درجات الحرارة العالية.