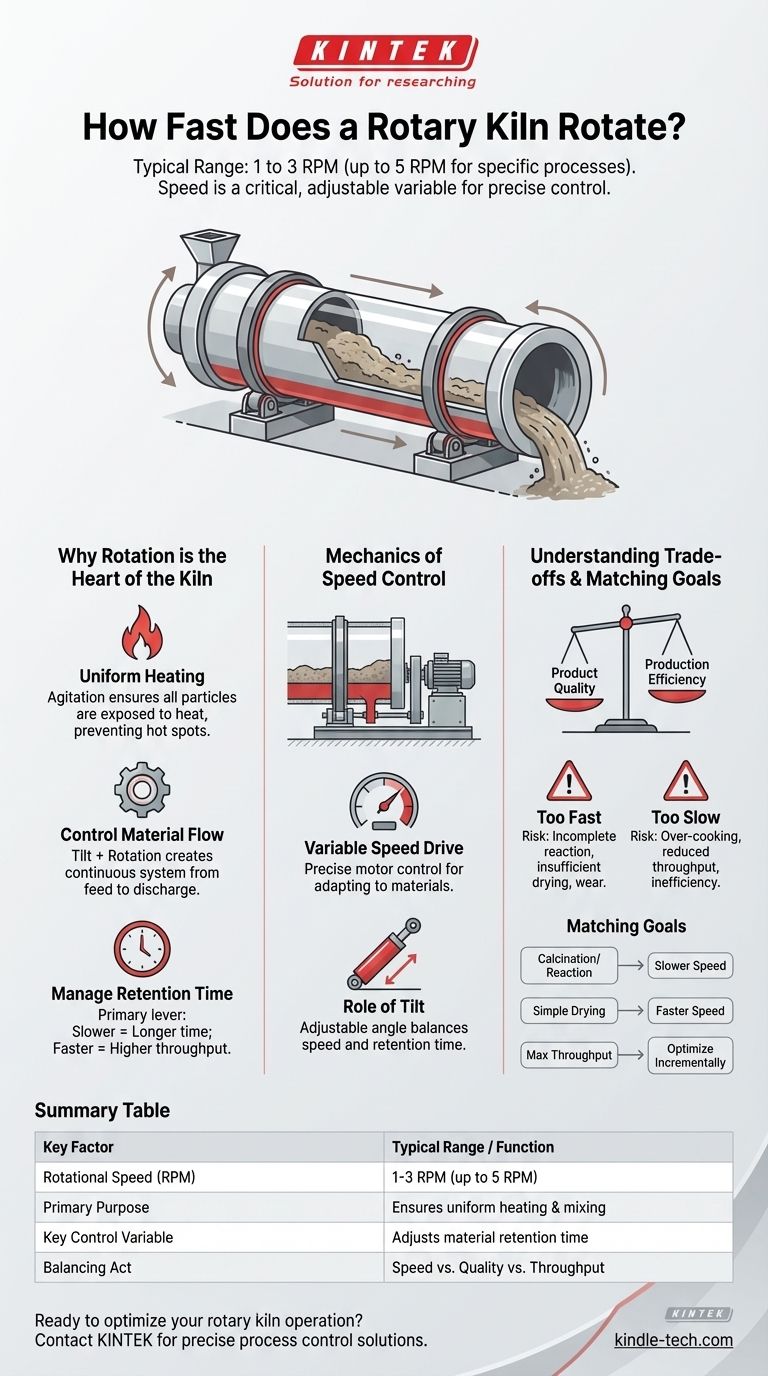

في معظم التطبيقات الصناعية، يدور الفرن الدوار بوتيرة بطيئة ومدروسة تتراوح من 1 إلى 3 دورات في الدقيقة (RPM). بينما هذا هو النطاق النموذجي، قد تتطلب بعض العمليات المحددة سرعات تصل إلى 5 دورات في الدقيقة لتحقيق النتيجة المرجوة.

سرعة دوران الفرن الدوار ليست رقمًا ثابتًا بل هي متغير حاسم وقابل للتعديل في العملية. هذه السرعة بطيئة عن قصد للتحكم بدقة في المدة التي يتم فيها تسخين المادة، مما يضمن خضوعها لتحول كامل وموحد.

لماذا الدوران هو قلب الفرن

الفرن الدوار هو في الأساس أسطوانة كبيرة دوارة مصممة لمعالجة المواد في درجات حرارة عالية للغاية. الدوران نفسه أساسي لوظيفته، حيث يخدم عدة أغراض رئيسية.

لضمان التسخين الموحد

الهدف الأساسي للفرن هو تسخين كل جزيء من المادة بالتساوي. يعمل عمل التقليب البطيء الناتج عن الدوران على خلط طبقة المادة باستمرار.

تضمن هذه العملية، المعروفة بالتحريك، تعرض جميع أسطح المادة لمصدر الحرارة، مما يمنع تكون البقع الساخنة ويضمن منتجًا نهائيًا متسقًا.

للتحكم في تدفق المواد

تُضبط الأفران الدوارة بزاوية أفقية طفيفة. هذا الميل، جنبًا إلى جنب مع الدوران، يدفع المادة بلطف من طرف التغذية إلى طرف التفريغ.

تخلق هذه الآلية نظام معالجة مستمرًا، مما يسمح بتغذية المواد الخام من أحد الطرفين وتفريغ المنتج النهائي من الطرف الآخر دون انقطاع.

لإدارة وقت الاحتجاز

وقت الاحتجاز هو مقدار الوقت الذي تقضيه المادة داخل الفرن. سرعة الدوران هي الأداة الأساسية للتحكم في ذلك.

الدوران الأبطأ يعني وقت احتجاز أطول، مما يمنح المادة مزيدًا من الوقت لتجف أو تتفاعل أو تتكلس. الدوران الأسرع يقلل هذا الوقت، مما يزيد من معدل الإنتاج (الإنتاجية).

ميكانيكا التحكم في السرعة

إن القدرة على ضبط سرعة الدوران بدقة هي ما يجعل الفرن الدوار قطعة من المعدات الصناعية متعددة الاستخدامات والدقيقة.

محرك السرعة المتغيرة

تُجهز الأفران الحديثة بمحرك كهربائي متغير السرعة كجزء من مجموعة القيادة. يتيح ذلك للمشغلين تعديل عدد الدورات في الدقيقة بسهولة.

هذا التحكم الدقيق ضروري لتكييف تشغيل الفرن مع المواد المختلفة أو لتغيير متطلبات العملية أثناء التنفيذ.

دور الميل

بالإضافة إلى السرعة، يمكن أيضًا تعديل زاوية ميل الفرن، غالبًا باستخدام نظام هيدروليكي.

زيادة الميل ستجعل المادة تتحرك بشكل أسرع، بينما الزاوية الأقل ستزيد من وقت الاحتجاز. تستخدم العملية المثلى توازنًا دقيقًا بين سرعة الدوران وزاوية الميل.

فهم المفاضلات

يعد اختيار سرعة الدوران الصحيحة توازنًا بين جودة المنتج وكفاءة الإنتاج. هناك مخاطر واضحة مرتبطة بالخطأ في ذلك.

خطر الدوران بسرعة كبيرة جدًا

إذا دار الفرن بسرعة كبيرة جدًا، فقد لا يكون لدى المادة وقت احتجاز كافٍ للخضوع للتغير الفيزيائي أو الكيميائي المطلوب.

يمكن أن يؤدي ذلك إلى تفاعل غير مكتمل، أو تجفيف غير كافٍ، أو منتج نهائي منخفض الجودة. كما أنه يزيد من تآكل الآلات ويمكن أن يخلق غبارًا مفرطًا.

عدم كفاءة الدوران ببطء شديد

بينما تضمن السرعة البطيئة معالجة شاملة، فإن الدوران البطيء غير الضروري يمكن أن يتلف المنتج عن طريق الإفراط في الطهي أو الحرق.

علاوة على ذلك، فإنه يقلل مباشرة من إنتاجية الفرن، مما يجعل العملية بأكملها أقل كفاءة وأكثر تكلفة. الهدف هو إيجاد أسرع سرعة ممكنة لا تزال تضمن جودة المنتج المطلوبة.

مطابقة سرعة الفرن لهدف المعالجة الخاص بك

تُملي سرعة الدوران المثالية بالكامل على المادة التي تتم معالجتها والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو التكليس الكامل أو التفاعلات الكيميائية المعقدة: ستحتاج إلى سرعة أبطأ لزيادة وقت الاحتجاز إلى أقصى حد وضمان اكتمال التفاعل بالكامل.

- إذا كان تركيزك الأساسي هو التجفيف البسيط لمادة قوية: يمكن استخدام سرعة أسرع قليلاً لزيادة إنتاجية المصنع دون المساس بالجودة النهائية.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية لأي عملية: النهج الأمثل هو البدء ببطء وزيادة السرعة تدريجيًا، وإجراء فحوصات الجودة في كل مرحلة للعثور على أعلى عدد ممكن من الدورات في الدقيقة التي لا تزال تنتج منتجًا مقبولًا.

في النهاية، إتقان سرعة الدوران هو المفتاح لفتح الكفاءة والدقة الكاملة لعملية الفرن الدوار الخاص بك.

جدول الملخص:

| العامل الرئيسي | النطاق النموذجي / الوظيفة |

|---|---|

| سرعة الدوران (دورة في الدقيقة) | 1 إلى 3 دورة في الدقيقة (حتى 5 دورة في الدقيقة لبعض العمليات) |

| الغرض الأساسي | يضمن التسخين والخلط الموحد للمواد |

| متغير التحكم الرئيسي | يعدل وقت احتجاز المواد داخل الفرن |

| الموازنة | السرعة مقابل جودة المنتج مقابل إنتاجية الإنتاج |

هل أنت مستعد لتحسين عملية الفرن الدوار الخاص بك لتحقيق أعلى أداء وجودة المنتج؟

في KINTEK، نحن متخصصون في توفير معدات ومستهلكات مختبرية قوية للتحكم الدقيق في العمليات واختبار المواد. سواء كنت تقوم بتطوير عملية جديدة أو ضبط عملية موجودة، يمكن أن تساعدك حلولنا في تحديد سرعة الدوران المثالية ومعلمات التشغيل لموادك المحددة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم احتياجات مختبرك ومعالجتك.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- جهاز غربلة كهرومغناطيسي ثلاثي الأبعاد

يسأل الناس أيضًا

- ما هي المناطق المميزة داخل طبقة المواد أثناء وضع الحركة الدورانية؟ تحسين كفاءة الخلط

- ما هي عيوب عملية الانحلال الحراري؟ التحديات الرئيسية في الطاقة والتكلفة واستقرار المنتج

- ما هي طرق الانحلال الحراري لإنتاج الفحم الحيوي؟ شرح الانحلال الحراري البطيء مقابل السريع

- ما هو الانحلال الحراري وكيف يعمل؟ أطلق العنان لإمكانات تحويل النفايات إلى طاقة

- ما هي الكفاءة الحرارية للفرن الدوار؟ أطلق العنان لأقصى أداء باستخدام طريقة التسخين الصحيحة

- كيف يتم توفير الحرارة في الانحلال الحراري؟ اختر طريقة التسخين المناسبة لعمليتك

- ما هو الوقود الناتج عن عملية الانحلال الحراري؟ اكتشف ثلاثة منتجات طاقوية قيّمة

- ما هي نواتج تكليس الحجر الجيري؟ إطلاق الكلس الحي وثاني أكسيد الكربون للصناعة