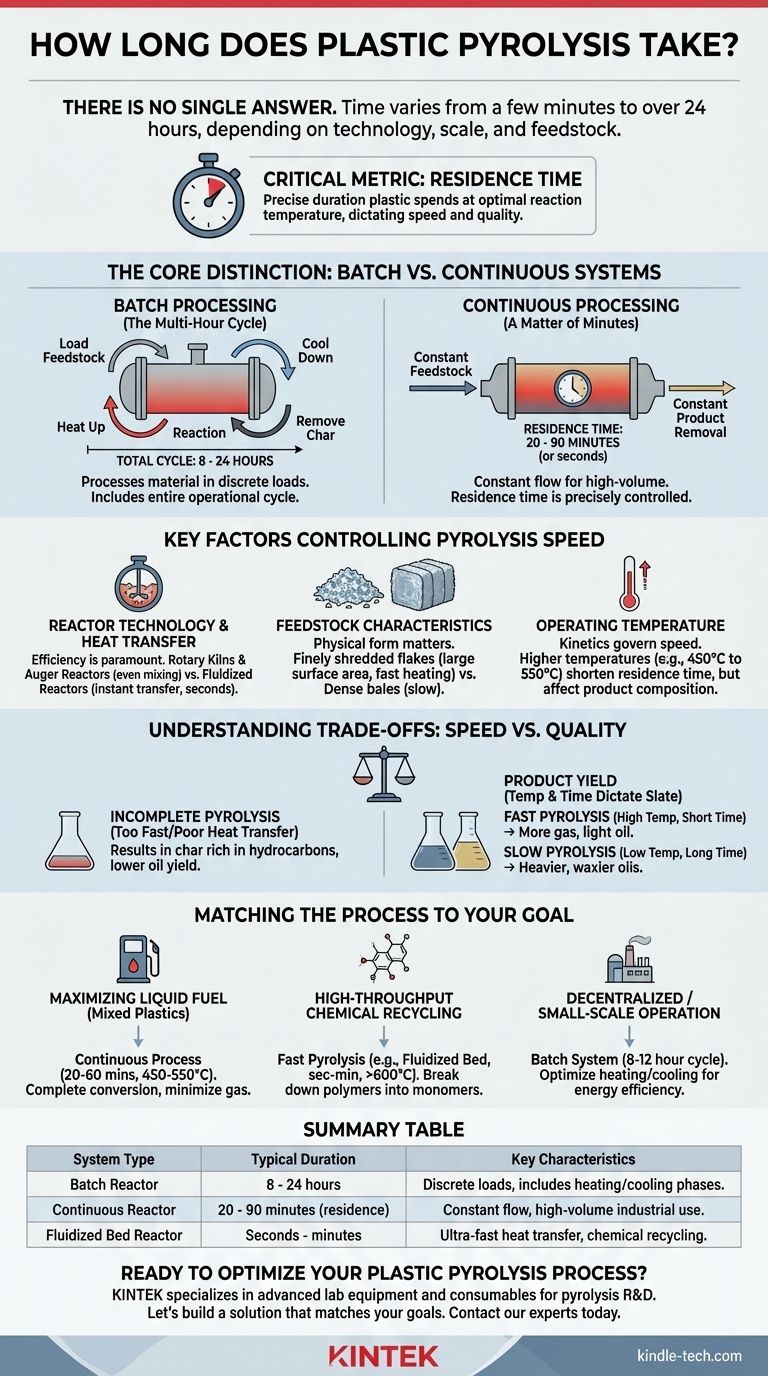

لا توجد إجابة واحدة حول المدة التي يستغرقها الانحلال الحراري للبلاستيك، حيث يمكن أن يتراوح الوقت من بضع دقائق إلى أكثر من 24 ساعة. المدة ليست رقمًا ثابتًا بل هي متغير يحدده بالكامل التكنولوجيا المستخدمة، وحجم العملية، والخصائص المحددة للبلاستيك الذي تتم معالجته. قد يقوم مصنع صناعي مستمر بمعالجة البلاستيك في أقل من 30 دقيقة، في حين أن المفاعل الأبسط من نوع الدفعة سيستغرق 8-12 ساعة لإكمال دورة كاملة.

المقياس الحاسم ليس إجمالي وقت التشغيل، بل زمن المكوث - المدة الدقيقة التي يقضيها البلاستيك في درجة حرارة التفاعل المثلى. ويتم تحديد ذلك من خلال تصميم المفاعل وهو العامل الرئيسي الذي يحدد سرعة وجودة المنتجات النهائية.

التمييز الأساسي: أنظمة الدفعات مقابل الأنظمة المستمرة

العامل الأكثر أهمية الذي يؤثر على مدة الانحلال الحراري هو التصميم الأساسي للنظام: سواء كان يعالج المواد في أحمال منفصلة (دفعة) أو في تدفق ثابت (مستمر).

معالجة الدفعات: دورة متعددة الساعات

يتم تحميل المفاعلات الدفعية بالمواد الأولية، وإغلاقها، ثم تسخينها إلى درجة الحرارة المستهدفة. تتم معالجة الحجم الكامل للبلاستيك دفعة واحدة.

إجمالي دورة التشغيل لنظام الدفعة طويل، وغالباً ما يتراوح بين 8 إلى 24 ساعة. ويشمل ذلك التحميل، وفترة التسخين الأولية، ووقت تفاعل الانحلال الحراري الفعلي، ومرحلة التبريد، وأخيراً، إزالة المخلفات الصلبة (الفحم). في حين أن التفاعل الكيميائي نفسه قد يستغرق بضع ساعات فقط، فإن دورة التشغيل بأكملها تحدد إنتاجية المصنع.

المعالجة المستمرة: مسألة دقائق

تم تصميم المفاعلات المستمرة للتطبيقات الصناعية واسعة النطاق حيث يتم تغذية المواد الأولية باستمرار في النظام ويتم إزالة المنتجات بشكل مستمر.

هنا، المقياس الحاسم هو زمن المكوث، والذي يمكن التحكم فيه بدقة. بالنسبة لمعظم أنظمة الانحلال الحراري المستمر للبلاستيك، يتراوح زمن المكوث هذا بين 20 و 90 دقيقة. في الأنظمة المتقدمة للغاية مثل مفاعلات الطبقة المميعة، يمكن أن يكون قصيرًا مثل بضع ثوانٍ إلى دقيقتين بسبب كفاءة نقل الحرارة الاستثنائية.

العوامل الرئيسية التي تتحكم في سرعة الانحلال الحراري

إلى جانب نوع النظام، هناك العديد من المتغيرات التي تتحكم بشكل مباشر في معدل تفاعل الانحلال الحراري. يعد فهم هذه المتغيرات أمرًا بالغ الأهمية لتصميم أو تقييم نظام ما.

تكنولوجيا المفاعل ونقل الحرارة

تعد كفاءة نقل الحرارة أهم متغير تقني. يجب تسخين البلاستيك بشكل موحد إلى اللب ليتحلل حرارياً بفعالية.

تحقق تصميمات المفاعلات المختلفة هذا بدرجات متفاوتة من النجاح. تقوم الأفران الدوارة و مفاعلات اللولب بتقليب أو خلط المادة لضمان تسخين متساوٍ، في حين تقوم مفاعلات الطبقة المميعة بتعليق جزيئات البلاستيك الدقيقة في غاز ساخن، مما يتيح نقل الحرارة الفوري تقريباً وبالتالي أوقات مكوث قصيرة جداً.

خصائص المواد الأولية

يؤثر نوع وشكل تحضير المواد الأولية البلاستيكية بشكل كبير على وقت المعالجة.

تتحلل المواد البلاستيكية مثل البولي إيثيلين (PE) والبولي بروبيلين (PP) حرارياً بشكل نظيف في درجات حرارة محددة. تتطلب المواد مثل PET ظروفًا مختلفة ويمكن أن تكون أكثر تعقيدًا. والأهم من ذلك، أن الشكل المادي مهم: رقائق البلاستيك المقطعة ناعماً لها مساحة سطح أكبر بكثير وتُسخن أسرع بكثير من البالات الكثيفة غير المقطعة.

درجة حرارة التشغيل

تخضع تفاعلات الانحلال الحراري للحركية، مما يعني أن درجات الحرارة الأعلى تؤدي إلى تفاعلات أسرع. يمكن أن يؤدي رفع درجة الحرارة من 450 درجة مئوية إلى 550 درجة مئوية إلى تقصير وقت المكوث المطلوب بشكل كبير.

ومع ذلك، فإن مجرد رفع درجة الحرارة ليس أفضل دائمًا، لأنه يغير أيضًا تكوين المنتجات النهائية.

فهم المفاضلات: السرعة مقابل الجودة

قد يؤدي التحسين للسرعة وحدها إلى المساس بكفاءة الجدوى الاقتصادية للعملية برمتها.

خطر الانحلال الحراري غير المكتمل

إذا كان وقت المكوث قصيرًا جدًا أو كان نقل الحرارة ضعيفًا، فقد لا يتحول البلاستيك بالكامل. يؤدي هذا إلى بقايا فحم لا تزال غنية بالهيدروكربونات، مما يقلل بشكل كبير من عائد زيتك السائل وينتج منتجًا ثانويًا صلبًا أقل قيمة.

التأثير على إنتاجية المنتج

يحدد مزيج درجة الحرارة ووقت المكوث قائمة المنتجات النهائية.

يميل الانحلال الحراري السريع (درجة حرارة عالية، وقت مكوث قصير) إلى "تكسير" سلاسل البوليمر الطويلة إلى جزيئات أصغر، مما ينتج المزيد من الغاز وزيت أخف وأقل لزوجة. غالبًا ما ينتج الانحلال الحراري الأبطأ (درجة حرارة أقل، وقت مكوث أطول) زيوت أثقل وشمعية وغازًا أقل.

استهلاك الطاقة والإنتاجية

في حين أن النظام المستمر أسرع بكثير من حيث زمن المكوث، يجب أن تبرر إنتاجيته الإجمالية تكلفته الرأسمالية وتعقيده الأعلى. قد تبدو دورة الدفعة الطويلة غير فعالة، ولكنها قد تكون أكثر كفاءة في استخدام الطاقة وأكثر فعالية من حيث التكلفة للعمليات الأصغر إذا تم تصميمها بشكل صحيح لتقليل فقدان الحرارة.

مطابقة العملية مع هدفك

تعتمد المدة "الصحيحة" كليًا على أهدافك التشغيلية. لاتخاذ قرار مستنير، يجب عليك مواءمة معايير العملية مع النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو زيادة الوقود السائل من البلاستيك المختلط: استهدف عملية مستمرة بزمن مكوث يتراوح بين 20 و 60 دقيقة في درجات حرارة معتدلة (450-550 درجة مئوية) لضمان التحويل الكامل دون تكسير مفرط إلى غاز.

- إذا كان تركيزك الأساسي هو إعادة التدوير الكيميائي عالي الإنتاجية: فإن عملية الانحلال الحراري السريع مثل مفاعل الطبقة المميعة، مع أزمنة مكوث تقاس بالثواني أو الدقائق في درجات حرارة أعلى (>600 درجة مئوية)، مثالية لتكسير البوليمرات إلى مواد أولية كيميائية أساسية مثل المونومرات.

- إذا كان تركيزك الأساسي هو عملية لا مركزية أو أصغر نطاقًا: غالبًا ما يكون نظام الدفعة بدورة تتراوح بين 8 و 12 ساعة هو الخيار الأكثر عملية. يجب أن ينصب تركيزك على تحسين دورة التسخين والتبريد لكفاءة الطاقة وضمان تحضير ثابت للمواد الأولية.

في النهاية، يتيح لك فهم المتغيرات التي تتحكم في مدة الانحلال الحراري تجاوز مجرد سؤال عن الوقت والتوجه نحو تصميم نظام فعال حقًا.

جدول ملخص:

| نوع النظام | المدة النموذجية | الخصائص الرئيسية |

|---|---|---|

| مفاعل الدفعة | 8 - 24 ساعة | يعالج المواد في أحمال منفصلة؛ يشمل مراحل التسخين والتفاعل والتبريد. |

| المفاعل المستمر | 20 - 90 دقيقة (زمن المكوث) | تغذية مستمرة وإزالة للمنتجات؛ مثالي للاستخدام الصناعي بكميات كبيرة. |

| مفاعل الطبقة المميعة | ثوانٍ - دقائق | نقل حرارة فائق السرعة؛ الأفضل لإعادة التدوير الكيميائي إلى مونومرات. |

هل أنت مستعد لتحسين عملية الانحلال الحراري للبلاستيك لديك؟

في KINTEK، نحن متخصصون في المعدات المخبرية المتقدمة والمواد الاستهلاكية المصممة خصيصًا لأبحاث وتطوير الانحلال الحراري. سواء كنت تنتقل من أنظمة الدفعات إلى الأنظمة المستمرة أو تعمل على تحسين تحضير المواد الأولية، يمكن لخبرتنا مساعدتك في تحقيق عوائد أعلى وجودة منتج أفضل وكفاءة أكبر.

لنقم ببناء حل يناسب أهدافك. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم ابتكارات الانحلال الحراري في مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن دوار كهربائي صغير لتقطير الكتلة الحيوية

- مفاعلات الضغط العالي القابلة للتخصيص للتطبيقات العلمية والصناعية المتقدمة

- مفاعل مفاعل عالي الضغط صغير من الفولاذ المقاوم للصدأ للاستخدام المخبري

- مفاعل الأوتوكلاف عالي الضغط للمختبرات للتخليق المائي الحراري

- مفاعل مفاعل ضغط عالي من الفولاذ المقاوم للصدأ للمختبر

يسأل الناس أيضًا

- ما هي التفاعلات المتضمنة في الانحلال الحراري للكتلة الحيوية؟ اكتشف الكيمياء للمنتجات الحيوية المصممة خصيصًا

- كيف تتحول الطاقة إلى كتلة حيوية؟ تسخير الطاقة الشمسية الطبيعية للطاقة المتجددة

- هل التحلل الحراري مجدٍ؟ دليل للنجاح الاقتصادي والتكنولوجي والبيئي

- ما هي مزايا تكنولوجيا الانحلال الحراري؟ حوّل النفايات إلى أرباح وقلل الانبعاثات

- ما هو أحد عيوب طاقة الكتلة الحيوية؟ التكاليف البيئية والاقتصادية الخفية