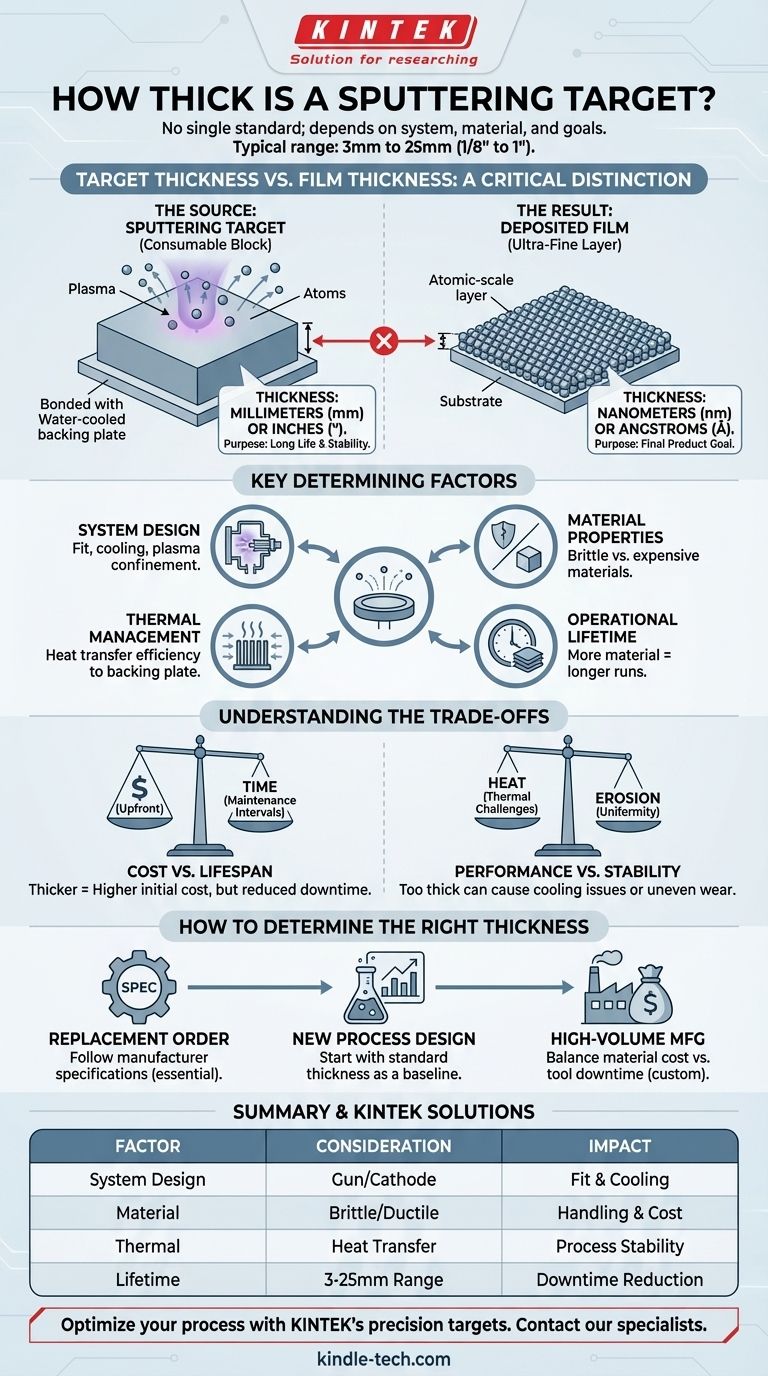

لا يوجد سُمك قياسي واحد لهدف الرش. يعتمد البُعد بشكل كبير على نظام الرش المحدد، حيث يتراوح السُمك النموذجي لمادة الهدف نفسها بين 3 مليمترات و 25 مليمترًا (حوالي 1/8 بوصة إلى 1 بوصة). يختلف هذا اختلافًا جوهريًا عن سُمك الطلاء الذي ينتجه، والذي يكون أرق بآلاف المرات ويُقاس بالنانومتر أو الأنجستروم.

سُمك هدف الرش ليس ثابتًا عالميًا ولكنه معلمة تصميم حاسمة. يتم تحديده من خلال المتطلبات المحددة لأداة الرش، والخصائص الفيزيائية لمادة الهدف، والعمر التشغيلي المطلوب والأداء الحراري للعملية.

سُمك الهدف مقابل سُمك الفيلم: فرق حاسم

نقطة شائعة للالتباس هي الخلط بين الأبعاد الفيزيائية للمادة المصدر (الهدف) وأبعاد المنتج النهائي (الفيلم الرقيق). فهم هذا الاختلاف ضروري.

هدف الرش (المصدر)

هدف الرش هو الكتلة الصلبة من المادة التي تتآكل ماديًا بواسطة البلازما أثناء عملية الترسيب. وهو مكون قابل للاستهلاك، وغالبًا ما يكون ملتصقًا بلوح خلفي مبرد بالماء للإدارة الحرارية.

يتم قياس سُمكه بوحدة المليمترات أو البوصات، مما يوفر مادة كافية لعمر تشغيلي طويل ويضمن الاستقرار الميكانيكي.

الفيلم المترسب (النتيجة)

الفيلم الرقيق هو الطبقة فائقة الدقة من المادة التي تترسب على ركيزة. تتكون هذه الطبقة من الذرات والجزيئات المنبعثة من سطح الهدف.

يتم قياس سُمكها بوحدة الأنجستروم أو النانومتر، وغالبًا ما يكون بضع مئات إلى بضعة آلاف من الطبقات الذرية فقط. هذا هو الهدف من عملية الرش.

العوامل الرئيسية التي تحدد سُمك الهدف

السُمك الأمثل لهدف الرش هو توازن بين عدة عوامل هندسية واقتصادية. إنه ليس رقمًا اعتباطيًا أبدًا.

تصميم نظام الرش

العامل الأكثر أهمية هو تصميم حجرة الرش وتجميع الكاثود، والذي يشار إليه غالبًا باسم "البندقية" (Gun). يقوم المصنعون بتصميم أنظمتهم لاستيعاب أهداف بقطر وسُمك محددين لضمان الملاءمة الصحيحة والتبريد الفعال واحتواء البلازما الأمثل.

خصائص المادة

تلعب الخصائص الفيزيائية لمادة الهدف دورًا حاسمًا. قد تتطلب المواد الخزفية الهشة، على سبيل المثال، سُمكًا أكبر لمنع التشقق أثناء الترابط أو المناولة. على العكس من ذلك، قد يتم تحديد المواد باهظة الثمن مثل الذهب أو البلاتين بسُمك أدنى لتقليل التكلفة الأولية.

الإدارة الحرارية

يولد الرش كمية كبيرة من الحرارة. يؤثر سُمك الهدف بشكل مباشر على مدى كفاءة نقل هذه الحرارة إلى اللوح الخلفي المبرد بالماء الملتصق به. قد يؤدي الهدف السميك بشكل مفرط إلى ضعف التبريد، مما قد يتسبب في تشقق الهدف أو عدم استقرار معدل الرش.

العمر التشغيلي المطلوب

يحتوي الهدف الأكثر سُمكًا على المزيد من المواد القابلة للرش وبالتالي سيدوم لفترة أطول قبل الحاجة إلى الاستبدال. في التصنيع عالي الإنتاجية، غالبًا ما يُفضل استخدام أهداف أكثر سُمكًا لتقليل وقت تعطل الأداة، حتى لو كانت التكلفة الأولية أعلى.

فهم المفاضلات

يتضمن اختيار أو تحديد سُمك الهدف موازنة الأولويات المتنافسة.

التكلفة مقابل العمر الافتراضي

الهدف الأكثر سُمكًا له تكلفة مادية أولية أعلى. ومع ذلك، فإنه يطيل الفترة الفاصلة بين دورات الصيانة، مما يقلل من تكاليف العمالة ووقت تعطل المعدات. غالبًا ما يأتي القرار من حساب التكلفة الإجمالية للملكية.

الأداء مقابل الاستقرار

في حين أن الهدف السميك يدوم لفترة أطول، إلا أنه يمكن أن يمثل تحديات حرارية. قد يؤدي عدم كفاءة إزالة الحرارة إلى تغيير خصائص المادة أو التسبب في تآكل غير متساوٍ، والمعروف باسم تكوين "المسار السريع" (racetrack)، مما يقلل في النهاية من الجزء القابل للاستخدام من مادة الهدف.

التوحيد القياسي مقابل التخصيص

تستخدم معظم أنظمة البحث والتطوير أحجام أهداف قياسية (على سبيل المثال، قطر 2 بوصة، سُمك 6 مم) لفعالية التكلفة والتوافر. ومع ذلك، غالبًا ما تستخدم الأنظمة الصناعية واسعة النطاق أهدافًا مصممة خصيصًا وأكبر، وأحيانًا غير مستوية، ومحسّنة لتطبيق معين.

كيفية تحديد السُمك المناسب لاحتياجاتك

يعتمد النهج الصحيح بالكامل على سياقك وأهدافك المحددة.

- إذا كنت تطلب هدفًا بديلاً: يجب أن يكون دليلك الأساسي هو المواصفات المقدمة من الشركة المصنعة لنظام الرش الخاص بك. قد يؤدي الانحراف عن هذا إلى عدم ملاءمة غير صحيحة أو تبريد ضعيف أو نتائج غير متسقة.

- إذا كنت تصمم عملية جديدة: ابدأ بالسُمك القياسي الموصى به لأداتك. يوفر هذا خط أساس موثوقًا لتطوير معلمات عمليتك قبل النظر في التحسينات.

- إذا كنت تركز على التصنيع عالي الإنتاجية: هدفك هو الموازنة بين تكلفة المواد ووقت تعطل الأداة. قد تتعاون مع مورد الهدف لتحديد سُمك يزيد من العمر التشغيلي دون المساس بالاستقرار الحراري.

في نهاية المطاف، يعد النظر إلى سُمك الهدف كمعلمة هندسية - وليس مجرد بُعد بسيط - هو المفتاح لعملية رش مستقرة وفعالة.

جدول الملخص:

| العامل | النطاق النموذجي/الاعتبار | التأثير الرئيسي |

|---|---|---|

| تصميم نظام الرش | خاص بالكاثود/البندقية | يحدد الملاءمة والتبريد واستقرار البلازما |

| خصائص المادة | السيراميك الهش مقابل المعادن المطيلية | يؤثر على الاستقرار الميكانيكي ومتطلبات المناولة |

| الإدارة الحرارية | يؤثر السُمك على نقل الحرارة إلى اللوح الخلفي | حاسم لاستقرار العملية ومنع تلف الهدف |

| العمر التشغيلي | 3 مم إلى 25 مم (1/8" إلى 1") | الأهداف الأكثر سُمكًا تدوم لفترة أطول، مما يقلل من وقت التوقف |

حسّن عملية الرش الخاصة بك باستخدام مواصفات الهدف الصحيحة.

في KINTEK، نحن متخصصون في توفير معدات واستهلاكيات مختبرية عالية الجودة، بما في ذلك أهداف الرش المصممة بدقة. سواء كنت بحاجة إلى بديل قياسي أو حل مخصص للتصنيع عالي الإنتاجية، يمكن لخبرائنا المساعدة في اختيار السُمك والمادة المثاليين لزيادة أداء أداتك وعمرها الافتراضي وكفاءتها من حيث التكلفة.

اتصل بخبرائنا اليوم للحصول على استشارة وتأكد من أن عملية الترسيب الخاصة بك تعمل بسلاسة وموثوقية.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مكثف تفريغ بارد مباشر

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

يسأل الناس أيضًا

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو الترسيب الكيميائي للبخار المنشط بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة