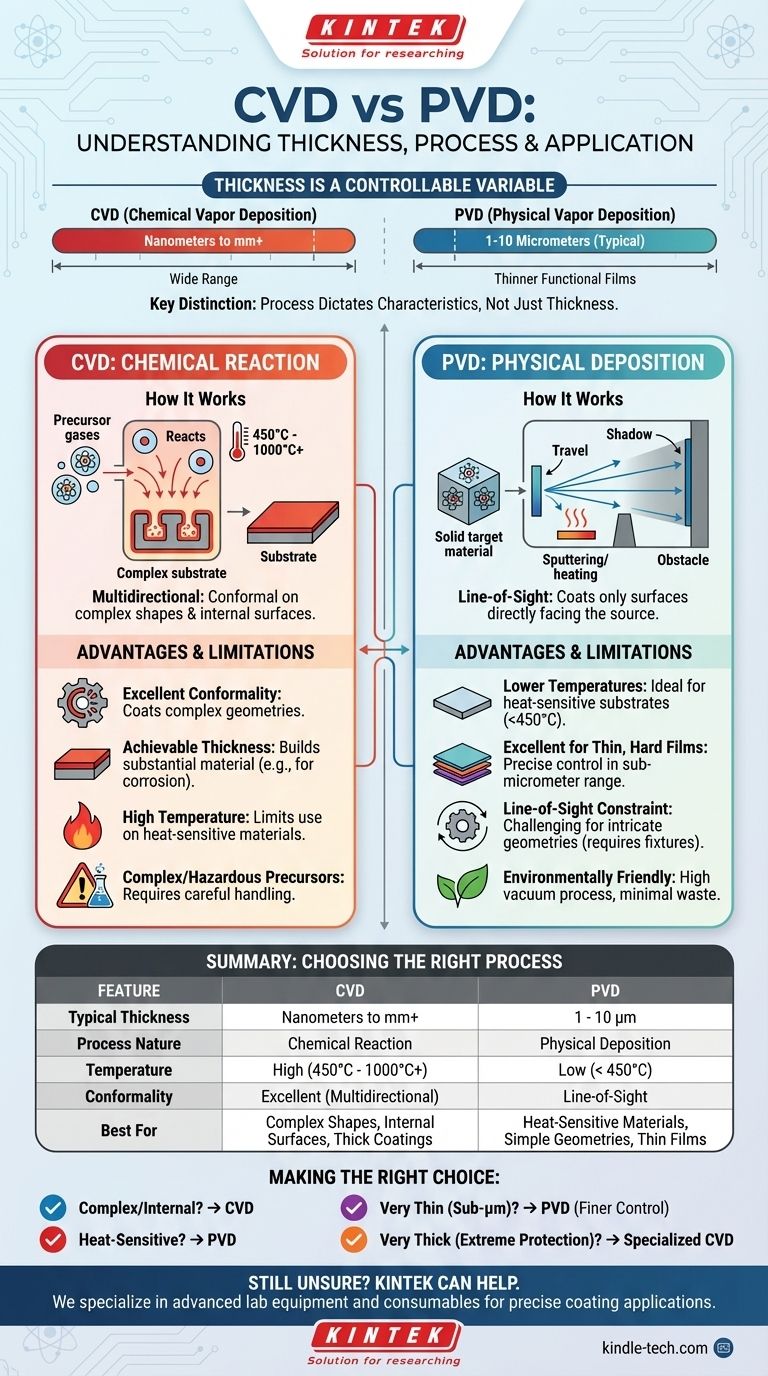

في جوهره، لا يوجد سمك ثابت لأي من الطلاءين. كل من الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD) هما عمليتان يكون سمكهما متغيرًا يمكن التحكم فيه. ومع ذلك، فإن طبيعة كل عملية تعني أن PVD يستخدم عادة للأغشية الوظيفية الأرق (غالبًا 1-10 ميكرومتر)، بينما يمكن لـ CVD تحقيق نطاق أوسع بكثير، من النانومترات في الإلكترونيات إلى عدة ملليمترات لنمو المواد السائبة.

التمييز الحاسم ليس سمكًا محددًا مسبقًا، بل كيف تملي العملية الأساسية — تفاعل كيميائي لـ CVD مقابل ترسيب فيزيائي لـ PVD — خصائص الطلاء ومتطلبات درجة الحرارة وملاءمته لهندسة المكونات المحددة لديك.

العملية الأساسية: كيميائية مقابل فيزيائية

فهم "كيف" وراء كل طريقة هو المفتاح لاختيار الطريقة الصحيحة. إنهما نهجان مختلفان جذريًا لبناء طبقة رقيقة.

كيف يعمل CVD: تفاعل كيميائي

يتضمن CVD إدخال غازات أولية في غرفة ذات درجة حرارة عالية.

تتفاعل هذه الغازات على سطح الركيزة، وتشكل مادة صلبة جديدة تنمو طبقة تلو الأخرى. نظرًا لأن الترسيب يحدث من حالة غازية، فهو متعدد الاتجاهات.

يسمح ذلك للطلاء بالتشكل بشكل موحد فوق الأشكال المعقدة وحتى داخل التجاويف، مما يخلق طبقة متوافقة للغاية.

كيف يعمل PVD: ترسيب فيزيائي

يبدأ PVD بـ مادة صلبة (هدف) في غرفة مفرغة.

يتم تبخير هذه المادة بوسائل فيزيائية (مثل الرش بالأيونات أو التسخين عن طريق التبخير الحراري) وتنتقل في خط مستقيم لتتكثف على الركيزة.

هذه عملية خط الرؤية. فقط الأسطح المواجهة مباشرة لمصدر البخار هي التي سيتم طلاؤها، تمامًا مثل طلاء الرش.

لماذا تملي العملية التطبيق

تخلق الاختلافات في آلياتها الأساسية مزايا وقيودًا مميزة تتجاوز مجرد السماكة.

درجة الحرارة وحساسية الركيزة

تتطلب عمليات CVD عادةً درجات حرارة عالية جدًا (غالبًا 450 درجة مئوية إلى أكثر من 1000 درجة مئوية) لدفع التفاعلات الكيميائية الضرورية. وهذا يحد من استخدامها للمواد التي يمكنها تحمل هذه الحرارة دون تشوه أو فقدان صلابتها.

يعمل PVD، على النقيض من ذلك، عند درجات حرارة أقل بكثير (بشكل عام أقل من 450 درجة مئوية). وهذا يجعله الخيار الأمثل لطلاء الركائز الحساسة للحرارة، مثل الفولاذ المقوى للأدوات، أو البلاستيك، أو السبائك التي قد تتلفها عملية CVD.

توافق الطلاء والهندسة

إن الطبيعة متعددة الاتجاهات والقائمة على الغاز لـ CVD تجعلها ممتازة بشكل استثنائي في طلاء الأشكال المعقدة والأسطح الداخلية بشكل موحد.

إن قيود خط الرؤية في PVD تجعل من الصعب طلاء الأشكال الهندسية المعقدة. المناطق غير المعرضة مباشرة لمصدر البخار ستتلقى القليل من الطلاء أو لا تتلقى أي طلاء على الإطلاق، مما يخلق "ظلالًا".

السمك القابل للتحقيق والإجهاد

بينما يعتبر PVD ممتازًا للطلاءات الرقيقة والصلبة، فإن بناء طبقات سميكة جدًا يمكن أن يؤدي إلى إجهاد داخلي عالٍ، مما قد يتسبب في تشقق الطلاء أو تقشره.

يمكن لـ CVD غالبًا أن ينمي طلاءات أكثر سمكًا وأقل إجهادًا لأن عملية الترابط الكيميائي يمكن أن تكون أكثر استقرارًا على أعماق أكبر. وهذا يجعله مناسبًا للتطبيقات التي تتطلب تراكمًا كبيرًا للمواد للحماية من التآكل أو الحواجز الحرارية.

فهم المقايضات

لا توجد تقنية متفوقة عالميًا. يعتمد الاختيار الصحيح دائمًا على موازنة متطلبات التطبيق مقابل قيود العملية.

حل CVD الوسط: حرارة عالية ومواد أولية غازية

العيب الأساسي لـ CVD هو درجة حرارة التشغيل العالية، مما يحد بشدة من أنواع المواد التي يمكنك طلاؤها. يمكن أن يتضمن أيضًا غازات أولية معقدة وخطرة في بعض الأحيان.

قيود PVD: الأشكال المعقدة والتوحيد

تعد طبيعة خط الرؤية في PVD هي قيدها الرئيسي. يتطلب تحقيق تغطية موحدة على الأجزاء المعقدة تركيبات متطورة ودوران المكونات، مما يزيد من التعقيد والتكلفة.

العوامل البيئية والسلامة

كقاعدة عامة، يعتبر PVD عملية أكثر صداقة للبيئة. إنها عملية فيزيائية تحدث في فراغ عالٍ، وتنتج القليل جدًا من النفايات. يمكن أن تتضمن CVD منتجات ثانوية تفاعلية تتطلب معالجة وتصريفًا دقيقًا.

اتخاذ القرار الصحيح لتطبيقك

انسَ السؤال عن أيهما "أكثر سمكًا" وبدلاً من ذلك اسأل أي عملية تتوافق مع مادتك وهندستك.

- إذا كان تركيزك الأساسي هو طلاء جزء معقد بقنوات داخلية أو ميزات معقدة: CVD هو السبيل الوحيد لضمان طبقة موحدة ومتوافقة حقًا.

- إذا كان تركيزك الأساسي هو تطبيق طلاء صلب ومقاوم للتآكل على مادة حساسة للحرارة: PVD هو الخيار الصحيح والأكثر أمانًا على الأرجح.

- إذا كان تركيزك الأساسي هو إنشاء طبقة رقيقة جدًا وعالية النقاء للتطبيقات البصرية أو الإلكترونية: يمكن أن تعمل كلتا العمليتين، ولكن PVD غالبًا ما يوفر تحكمًا أدق في نطاق الميكرومتر الفرعي.

- إذا كان تركيزك الأساسي هو بناء طبقة سميكة جدًا للحماية القصوى من التآكل أو الحرارة: غالبًا ما تكون عمليات CVD المتخصصة أكثر ملاءمة لهذا الهدف.

في النهاية، يجب أن يوجه قرارك مادة تطبيقك وهندسته وخصائص الأداء المطلوبة — وليس فكرة مسبقة عن السماكة.

جدول الملخص:

| الميزة | CVD (الترسيب الكيميائي للبخار) | PVD (الترسيب الفيزيائي للبخار) |

|---|---|---|

| نطاق السماكة النموذجي | نانومترات إلى عدة ملليمترات | 1 إلى 10 ميكرومترات |

| طبيعة العملية | تفاعل كيميائي | ترسيب فيزيائي |

| درجة الحرارة | عالية (450 درجة مئوية - 1000 درجة مئوية+) | منخفضة (< 450 درجة مئوية) |

| التوافق | ممتاز (متعدد الاتجاهات) | خط الرؤية |

| الأفضل لـ | الأشكال المعقدة، الأسطح الداخلية، الطلاءات السميكة | المواد الحساسة للحرارة، الأشكال الهندسية البسيطة، الأغشية الرقيقة |

ما زلت غير متأكد مما إذا كان CVD أو PVD مناسبًا لمشروعك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لتطبيقات الطلاء الدقيقة. يمكن لخبرائنا مساعدتك في التنقل في تعقيدات عمليات CVD و PVD لضمان الأداء الأمثل لموادك المحددة وهندسة المكونات.

دعنا نساعدك في تحقيق نتائج طلاء فائقة. اتصل بفريقنا اليوم لمناقشة متطلباتك واكتشاف كيف يمكن لحلول KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هو الفرق بين الترسيب الكيميائي بالبخار الحراري (Thermal CVD) والترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للطبقة الرقيقة

- ما هو الفرق بين الترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للأغشية الرقيقة

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- ما الفرق بين عمليتي الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ دليل لاختيار طريقة الطلاء الصحيحة