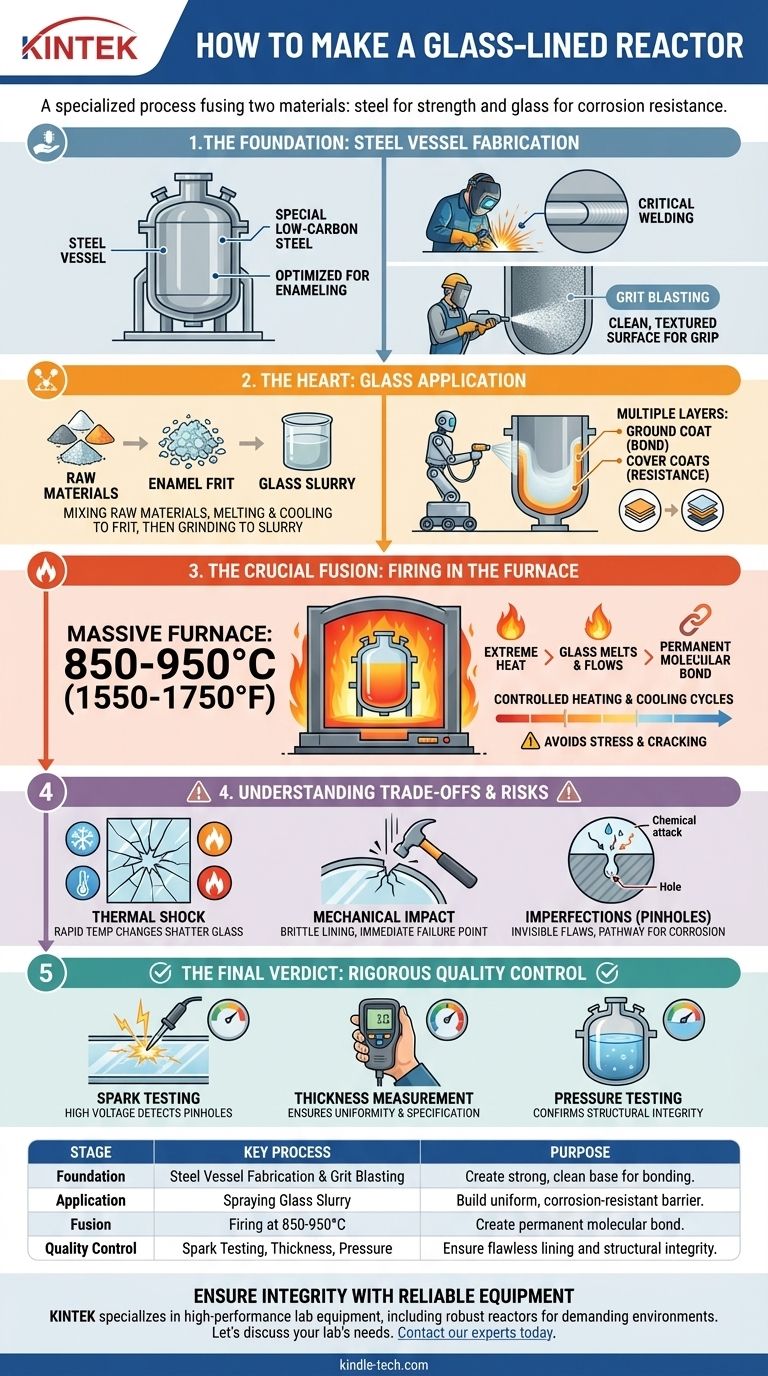

يُعد تصنيع المفاعل المبطن بالزجاج عملية متخصصة للغاية تدمج مادتين مختلفتين تمامًا لإنشاء قطعة واحدة من المعدات عالية الأداء. تتضمن العملية تصنيع وعاء فولاذي مصمم خصيصًا، وإعداد سطحه الداخلي بدقة، وتطبيق ملاط زجاجي خاص في طبقات متعددة، ثم حرق الوحدة بأكملها في فرن ضخم عند درجة حرارة تزيد عن 800 درجة مئوية لإنشاء رابطة جزيئية دائمة بين الزجاج والفولاذ.

التحدي الأساسي لا يكمن في مجرد طلاء الفولاذ بالزجاج، بل في إنشاء مادة مركبة تستفيد من القوة الهيكلية للفولاذ ومقاومة الزجاج الفائقة للتآكل. تعتمد جودة وموثوقية المفاعل النهائي بالكامل على الدقة والتحكم في كل مرحلة من مراحل هذه العملية المعقدة.

الأساس: تصنيع الوعاء الفولاذي

تبدأ العملية قبل وقت طويل من تطبيق أي زجاج. تحدد جودة الوعاء الفولاذي نفسه السلامة النهائية للبطانة.

اختيار الفولاذ المناسب

يعد اختيار الفولاذ أمرًا بالغ الأهمية. يُستخدم فولاذ خاص منخفض الكربون لأن تركيبته مُحسّنة لعملية التزجيج، مما يعزز رابطة كيميائية قوية مع الطبقة الأساسية الزجاجية أثناء الحرق.

الدور الحاسم للحام

يجب أن تكون جميع اللحامات على الجزء الداخلي من الوعاء ناعمة تمامًا، وغير مسامية، وخالية من الحواف الحادة. أي عيب في اللحام يخلق نقطة إجهاد من المرجح أن تفشل فيها البطانة الزجاجية تحت الضغط الحراري أو الميكانيكي.

إنشاء السطح المثالي

قبل أي طلاء، يتعرض الجزء الداخلي من الوعاء لـ التفجير بالحصى. تزيل هذه العملية عالية الضغط أي شوائب من الفولاذ وتخلق سطحًا نظيفًا ومُنسّقًا مثاليًا لالتصاق الزجاج به ماديًا.

قلب العملية: تطبيق الزجاج

في هذه المرحلة يتم بناء الحاجز المقاوم للتآكل. غالبًا ما تكون التركيبة المحددة للزجاج سرًا تجاريًا محميًا.

صياغة الفريت المينا

تُخلط المواد الخام مثل السيليكا وأكاسيد معدنية مختلفة ومعادن أخرى وتُصهر لتكوين زجاج منصهر. ثم يُبرّد هذا الزجاج بسرعة، مما يحوله إلى مادة تسمى فريت. هذا الفريت هو المكون الأساسي للبطانة.

تطبيق الملاط الزجاجي

يُطحن الفريت إلى مسحوق ناعم ويُخلط بالماء وعوامل أخرى لإنشاء معلق سائل، أو ملاط. يُرش هذا الملاط على السطح الفولاذي المُجهز في طبقات متعددة ورقيقة ومتجانسة. تُطبق دائمًا "طبقة أساسية" داكنة اللون أولاً لإنشاء الرابطة الأولية، تليها عدة "طبقات تغطية" توفر السماكة النهائية والمقاومة الكيميائية.

الدمج الحاسم: الحرق في الفرن

هذه هي الخطوة الأكثر أهمية وإثارة بصريًا، حيث تتحول المواد المنفصلة إلى وحدة واحدة متكاملة.

علم الرابطة الجزيئية

يُنقل الوعاء المطلي إلى فرن ضخم ويُسخن إلى درجة حرارة تتراوح بين 850-950 درجة مئوية (1550-1750 درجة فهرنهايت). عند درجة الحرارة القصوى هذه، تذوب جزيئات الزجاج وتتدفق معًا لتشكيل طبقة سلسة، وتتفاعل كيميائيًا مع سطح الفولاذ. يؤدي هذا إلى إنشاء رابطة اندماجية قوية بشكل لا يصدق.

أهمية الدورات المتحكم بها

تُكرر عملية الحرق هذه لكل طبقة من الزجاج. تُتحكم في دورات التسخين والتبريد بدقة. التبريد بسرعة كبيرة سيحدث إجهادًا هائلاً في الزجاج، مما يتسبب في تشققه وانهياره.

فهم المقايضات ونقاط الفشل

المفاعل المبطن بالزجاج هو قطعة هندسية رائعة، لكن طبيعته المركبة تخلق نقاط ضعف محددة من الضروري فهمها.

خطر الصدمة الحرارية

أكبر عدو للبطانة الزجاجية هو الصدمة الحرارية. التغيرات السريعة والمحلية في درجة الحرارة تتسبب في تمدد أو انكماش الفولاذ والزجاج بمعدلات مختلفة، مما قد يؤدي بسهولة إلى تحطم البطانة الزجاجية.

خطر التأثير الميكانيكي

بينما تكون البطانة الزجاجية قوية ضد التآكل، إلا أنها هشة بطبيعتها. قد يؤدي سقوط أداة أو أي تأثير حاد على السطح الداخلي إلى تقشر أو تشقق البطانة، مما يخلق نقطة فشل فورية.

العيوب: الثقوب الدقيقة والانقطاعات

حتى مع عملية مثالية، قد تحدث عيوب مجهرية مثل الثقوب الدقيقة أو الفقاعات. هذه العيوب الصغيرة غير مرئية بالعين المجردة ولكنها يمكن أن تصبح مسارات للمواد الكيميائية المسببة للتآكل لمهاجمة الركيزة الفولاذية.

الخلاصة النهائية: رقابة صارمة على الجودة

نظرًا لأن سلامة البطانة أمر بالغ الأهمية، يخضع كل مفاعل مكتمل لمجموعة من الاختبارات غير المدمرة قبل أن يتم اعتماده للاستخدام.

اختبار الشرارة للتأكد من السلامة

أهم اختبار هو اختبار الشرارة. يُمرر مسبار عالي الجهد (آلاف الفولتات) فوق السطح الزجاجي بالكامل. لن يمر التيار الكهربائي عبر الزجاج السليم، ولكنه سيخلق شرارة مرئية إذا وجد حتى ثقبًا دقيقًا أو شقًا، مما يكشف على الفور عن أي خرق في البطانة.

التحقق من سمك البطانة

يُستخدم مقياس إلكتروني لقياس سمك البطانة الزجاجية عبر الوعاء بأكمله. يضمن ذلك أن البطانة تلبي المواصفات المطلوبة وأنها مطبقة بشكل موحد، بدون أي بقع رقيقة يمكن أن تتآكل قبل الأوان.

اختبار ضغط الوعاء

أخيرًا، يُختبر المفاعل المكتمل هيدروستاتيكيًا. يُملأ بالماء ويُضغط إلى ما يزيد بكثير عن ضغط التشغيل المصمم لتأكيد السلامة الهيكلية لتصنيع الفولاذ وجميع لحاماته.

كيف تمكنك هذه المعرفة

يعد فهم عملية التصنيع أمرًا أساسيًا لتحديد وتشغيل وصيانة هذه المعدات الحيوية بفعالية.

- إذا كان تركيزك الأساسي هو الشراء: اسأل الموردين المحتملين عن إجراءات اللحام المحددة لديهم، ومصادر الفولاذ، ووثائق مراقبة الجودة، وخاصة بروتوكول اختبار الشرارة لديهم.

- إذا كان تركيزك الأساسي هو العمليات: أدرك أن الصدمة الحرارية هي أكبر خطر تشغيلي وطبق بروتوكولات صارمة وتدريجية لجميع دورات التسخين والتبريد.

- إذا كان تركيزك الأساسي هو الصيانة: استخدم دائمًا أدوات ناعمة لا تُصدر شررًا داخل المفاعل ولا تسمح أبدًا بأي تأثير ميكانيكي على السطح الزجاجي.

من خلال فهم كيفية تصنيع المفاعل المبطن بالزجاج، تصبح طرفًا مطلعًا، ومجهزًا بشكل أفضل لضمان سلامته وموثوقيته وعمر خدمته الطويل.

جدول الملخص:

| المرحلة | العملية الرئيسية | الغرض |

|---|---|---|

| الأساس | تصنيع الوعاء الفولاذي والتفجير بالحصى | إنشاء قاعدة قوية ونظيفة ومنسّقة للربط. |

| التطبيق | رش الملاط الزجاجي (الطبقات الأساسية والتغطية) | بناء حاجز موحد ومقاوم للتآكل. |

| الدمج | الحرق عند 850-950 درجة مئوية | إنشاء رابطة جزيئية دائمة بين الزجاج والفولاذ. |

| مراقبة الجودة | اختبار الشرارة، قياس السماكة، اختبار الضغط | ضمان خلو البطانة من العيوب وسلامة الوعاء هيكليًا. |

اضمن سلامة عملياتك الحيوية باستخدام معدات موثوقة. يؤكد التصنيع المعقد للمفاعل المبطن بالزجاج على الحاجة إلى الدقة والجودة. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية عالية الأداء للمختبرات، بما في ذلك المفاعلات القوية المصممة لبيئات المختبرات الصعبة. تضمن خبرتنا حصولك على حلول متينة وآمنة وفعالة مصممة خصيصًا لتلبية احتياجاتك.

دعنا نناقش كيف يمكن لمعداتنا أن تعزز سلامة وإنتاجية مختبرك. اتصل بخبرائنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- مفاعلات الضغط العالي القابلة للتخصيص للتطبيقات العلمية والصناعية المتقدمة

- مفاعل مفاعل عالي الضغط صغير من الفولاذ المقاوم للصدأ للاستخدام المخبري

- مفاعل الأوتوكلاف عالي الضغط للمختبرات للتخليق المائي الحراري

- مفاعل مفاعل ضغط عالي من الفولاذ المقاوم للصدأ للمختبر

- مصنع مخصص لأجزاء PTFE Teflon، دورق وغطاء من PTFE

يسأل الناس أيضًا

- ما هي وظيفة مفاعل التخليق المائي ذو درجة الحرارة الثابتة؟ إتقان تنشيط رماد الفحم المتطاير

- كيف يثبت مفاعل الضغط العالي قيمته في الشيخوخة المتسارعة؟ توقع متانة المحفز بسرعة

- ما هي الأدوار التي تلعبها الأفران الأوتوكلافية في تخليق الزيوليت من نوع MFI؟ إتقان نمو البلورات الحرارية المائية

- ما هو الغرض من استخدام مفاعل التخليق الحراري المائي عالي الحرارة؟ تعزيز تخليق الكاثود اليود@الكربون المنشط

- ما هو الدور الذي تلعبه الأوتوكلاف في محاكاة ظروف مفاعل الماء المضغوط؟ التحقق المتقدم من المواد النووية من أجل السلامة النووية