نعم، ولكن من الضروري فهم ما يعنيه "الجرافيت" في هذا السياق. عندما يشير مهندسو الطيران والفضاء إلى الجرافيت، فإنهم نادرًا ما يتحدثون عن المادة اللينة الهشة الموجودة في أقلام الرصاص. بدلاً من ذلك، فإنهم يشيرون إلى ألياف الجرافيت عالية القوة والصلابة التي تعمل كتعزيز في المواد المركبة المتقدمة، وهي ضرورية للطائرات والمركبات الفضائية الحديثة.

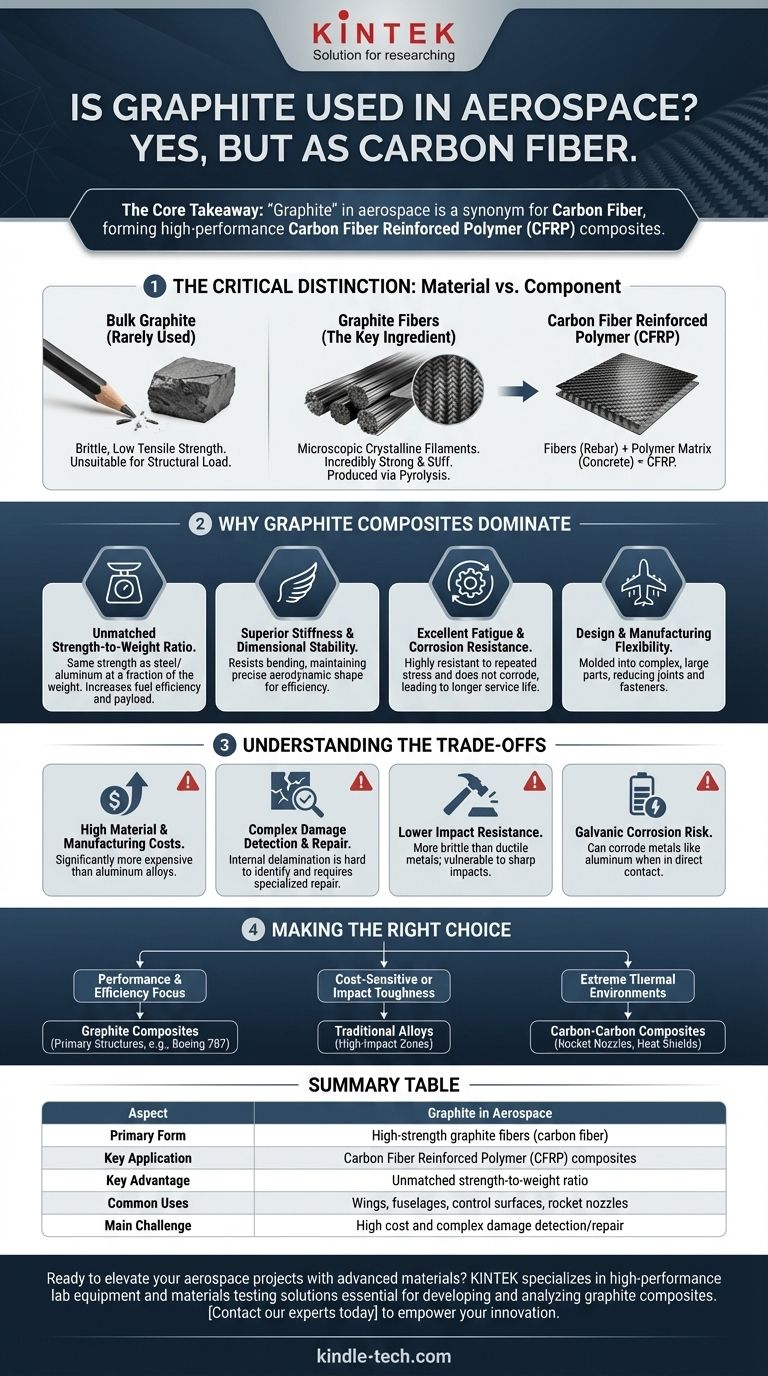

الخلاصة الأساسية هي أن "الجرافيت" في مجال الطيران والفضاء هو مرادف لـ ألياف الكربون. هذه المادة، عند دمجها مع راتنج بوليمري، تخلق مواد مركبة توفر نسبة قوة إلى وزن لا مثيل لها، وتشكل العمود الفقري لهياكل الطيران والفضاء الحديثة عالية الأداء.

التمييز الحاسم: المادة مقابل المكون

لفهم دوره، يجب عليك التمييز بين المادة الخام والجزء الهندسي النهائي. كلاهما مختلفان جوهريًا.

نادرًا ما يستخدم الجرافيت السائب

إن شكل الجرافيت المستخدم في أقلام الرصاص أو كمادة تشحيم صلبة له تطبيقات هيكلية محدودة للغاية في مجال الطيران والفضاء. إن هشاشته وضعف مقاومته للشد تجعله غير مناسب لتحمل أحمال الطيران.

ألياف الجرافيت هي المكون الرئيسي

إن "الجرافيت" الذي يُحدث ثورة في مجال الطيران والفضاء يتكون من خيوط مجهرية بلورية من الكربون. هذه الألياف، التي غالبًا ما تكون أرق من شعرة الإنسان، قوية وصلبة بشكل لا يصدق على طولها. يتم إنتاجها من خلال عملية تسخين خاضعة للرقابة الشديدة تسمى التحلل الحراري (Pyrolysis).

البوليمر المقوى بألياف الكربون (CFRP) هو المنتج النهائي

تُنسج ألياف الجرافيت الفردية هذه في أقمشة أو تصطف في صفائح ثم تُشبع بمصفوفة بوليمرية، وعادة ما تكون راتنج إيبوكسي. بعد المعالجة تحت الحرارة والضغط، يشكل هذا مادة صلبة وصلبة تُعرف باسم البوليمر المقوى بألياف الكربون (CFRP) أو، ببساطة، "مركب الجرافيت". فكر في ألياف الجرافيت كحديد التسليح والبوليمر كمادة رابطة تمسك كل شيء معًا.

لماذا تهيمن مركبات الجرافيت على تصميم الطيران والفضاء

كانت المعادن مثل الألومنيوم والتيتانيوم هي المعيار لعقود، لكن الخصائص الفريدة لمركبات CFRP توفر ميزة حاسمة في العديد من التطبيقات.

نسبة قوة إلى وزن لا مثيل لها

هذه هي الخاصية الأكثر أهمية. يمكن أن يتمتع مكون CFRP بنفس قوة جزء من الفولاذ أو الألومنيوم ولكن بكسر من الوزن. يترجم هذا مباشرة إلى زيادة كفاءة الوقود، وزيادة قدرة الحمولة، وأداء أعلى.

صلابة فائقة واستقرار أبعادي

مركبات الجرافيت صلبة للغاية، مما يعني أنها تقاوم الانثناء والانثناء تحت الحمل. هذا أمر بالغ الأهمية للحفاظ على الشكل الديناميكي الهوائي الدقيق للأجنحة وأسطح التحكم، مما يضمن أقصى قدر من الكفاءة والتحكم المتوقع.

مقاومة ممتازة للتعب والتآكل

على عكس المعادن، التي يمكن أن تطور تشققات دقيقة وتفشل بعد دورات الإجهاد المتكررة (التعب)، فإن CFRP مقاوم للغاية لذلك. كما أنها لا تتآكل مثل الألومنيوم، مما يؤدي إلى عمر خدمة أطول وتكاليف صيانة أقل بشكل كبير لهيكل الطائرة.

مرونة التصميم والتصنيع

يمكن تشكيل المواد المركبة في أشكال ديناميكية هوائية معقدة قد يكون من الصعب أو المستحيل إنشاؤها من المعدن. يسمح هذا بإنشاء أجزاء كبيرة واحدة - مثل قسم جسم طائرة كامل - مما يقلل من عدد المفاصل والمثبتات، وهي نقاط فشل شائعة وتضيف وزنًا.

فهم المفاضلات والتحديات

على الرغم من مزاياه، فإن مركب الجرافيت ليس مادة مثالية. يجب على المهندسين التعامل مع تحديات كبيرة.

ارتفاع تكاليف المواد والتصنيع

تجعل المواد الخام وعملية التصنيع كثيفة الاستهلاك للطاقة مركبات CFRP أكثر تكلفة بكثير من سبائك الألومنيوم. هذه التكلفة هي اعتبار رئيسي في أي قرار تصميم.

صعوبة اكتشاف الأضرار وإصلاحها

يمكن أن يكون الضرر الذي يلحق بهيكل مركب صعب التحديد. في حين أن الجزء المعدني قد ينبعج، يمكن أن يعاني المركب من انفصال الطبقات (delamination) الداخلي (فصل الطبقات) مع القليل من الضرر السطحي المرئي. كما أن إصلاح هذه الهياكل عملية متخصصة وتستغرق وقتًا طويلاً.

مقاومة أقل للصدمات

يمكن أن يكون CFRP أكثر هشاشة من المعادن المطاوعة. يمكن أن يتسبب تأثير حاد من أداة ساقطة أو حطام مدرج في حدوث ضرر كبير تحت السطح يهدد قوة المادة، في حين أن غلاف الألومنيوم قد ينبعج فقط.

خطر التآكل الغلفاني

عندما تكون مركبات الجرافيت على اتصال مباشر مع معادن معينة، وخاصة الألومنيوم، يمكن أن تخلق دائرة كهربائية في وجود إلكتروليت (مثل الرطوبة). يؤدي هذا إلى تآكل المعدن بسرعة، وهي ظاهرة تُعرف باسم التآكل الغلفاني (galvanic corrosion)، والتي تتطلب تصميمًا وعزلًا دقيقين.

اتخاذ القرار الصحيح لهدفك

إن قرار استخدام مركبات الجرافيت مقابل المعادن التقليدية هو مفاضلة هندسية معقدة تعتمد على متطلبات المهمة المحددة.

- إذا كان تركيزك الأساسي هو أقصى أداء وكفاءة في استهلاك الوقود: تعتبر مركبات الجرافيت الخيار الأفضل للهياكل الأساسية مثل الأجنحة وجسم الطائرة وأسطح التحكم، كما هو الحال في طائرات بوينج 787 وإيرباص A350.

- إذا كان تصميمك حساسًا للتكلفة أو يتطلب قوة تحمل عالية للصدمات: تظل السبائك التقليدية مثل الألومنيوم والتيتانيوم ضرورية، خاصة للمكونات الموجودة في مناطق التأثير العالية أو حيث تكون التكلفة هي الدافع الرئيسي.

- إذا كنت تصمم لبيئات حرارية قصوى: هناك حاجة إلى أشكال متخصصة مثل مركبات الكربون-كربون (حيث تكون كل من الألياف والمصفوفة من الكربون) لأجزاء مثل فوهات الصواريخ ودروع حرارة المركبات التي يجب أن تتحمل آلاف الدرجات.

يعد فهم الخصائص والقيود الدقيقة للمواد القائمة على الجرافيت أمرًا أساسيًا لتعزيز مجال هندسة الطيران والفضاء.

جدول الملخص:

| الجانب | الجرافيت في مجال الطيران والفضاء |

|---|---|

| الشكل الأساسي | ألياف الجرافيت عالية القوة (ألياف الكربون) |

| التطبيق الرئيسي | مركبات البوليمر المقوى بألياف الكربون (CFRP) |

| الميزة الرئيسية | نسبة قوة إلى وزن لا مثيل لها |

| الاستخدامات الشائعة | الأجنحة، أجسام الطائرات، أسطح التحكم، فوهات الصواريخ |

| التحدي الرئيسي | التكلفة العالية وصعوبة اكتشاف الأضرار وإصلاحها |

هل أنت مستعد لرفع مستوى مشاريع الطيران والفضاء أو المختبر الخاصة بك باستخدام مواد متقدمة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الأداء، بما في ذلك حلول اختبار المواد الضرورية لتطوير وتحليل مركبات الجرافيت. تدعم خبرتنا البحث الدقيق ومراقبة الجودة اللازمة في هندسة الطيران والفضاء. اتصل بخبرائنا اليوم لاكتشاف كيف يمكن لـ KINTEK تمكين ابتكارك.

دليل مرئي

المنتجات ذات الصلة

- فرشاة من ألياف الكربون الموصلة لإزالة الشحنات الساكنة والتنظيف

- فرن الجرافيت بالفراغ المستمر

- فرن جرافيت تسامي فراغي عمودي كبير

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

يسأل الناس أيضًا

- ما هي مزايا وعيوب التشكيل على الساخن والتشكيل على البارد؟ دليل الدقة مقابل قابلية التشكيل

- هل الانحلال الحراري للبلاستيك ضار؟ المخاطر الخفية لتحويل النفايات البلاستيكية

- ما هي المنتجات المصنوعة من التلبيد؟ أجزاء عالية القوة للاستخدام في السيارات، طب الأسنان والصناعة

- ما هي مخاطر بروميد البوتاسيوم (KBr)؟ تجنب الأخطاء الإجرائية التي تفسد نتائج مختبرك

- لماذا نستخدم جهاز طلاء الرش (Sputter Coater) للمجهر الإلكتروني الماسح (SEM)؟ منع الشحن وتعزيز جودة الصورة

- ما الفرق بين الفرن الجاف والحاضنة؟ اختيار المعدات المناسبة لمختبرك

- ما هي وظيفة استخدام فرن التجفيف الكهربائي المخبري لسبائك Fe-Cr-Mn-Mo-N؟ ضمان السلامة والدقة

- ما الفرق بين الفرن وفرن التجفيف؟ اختيار الأداة المناسبة لعمليتك