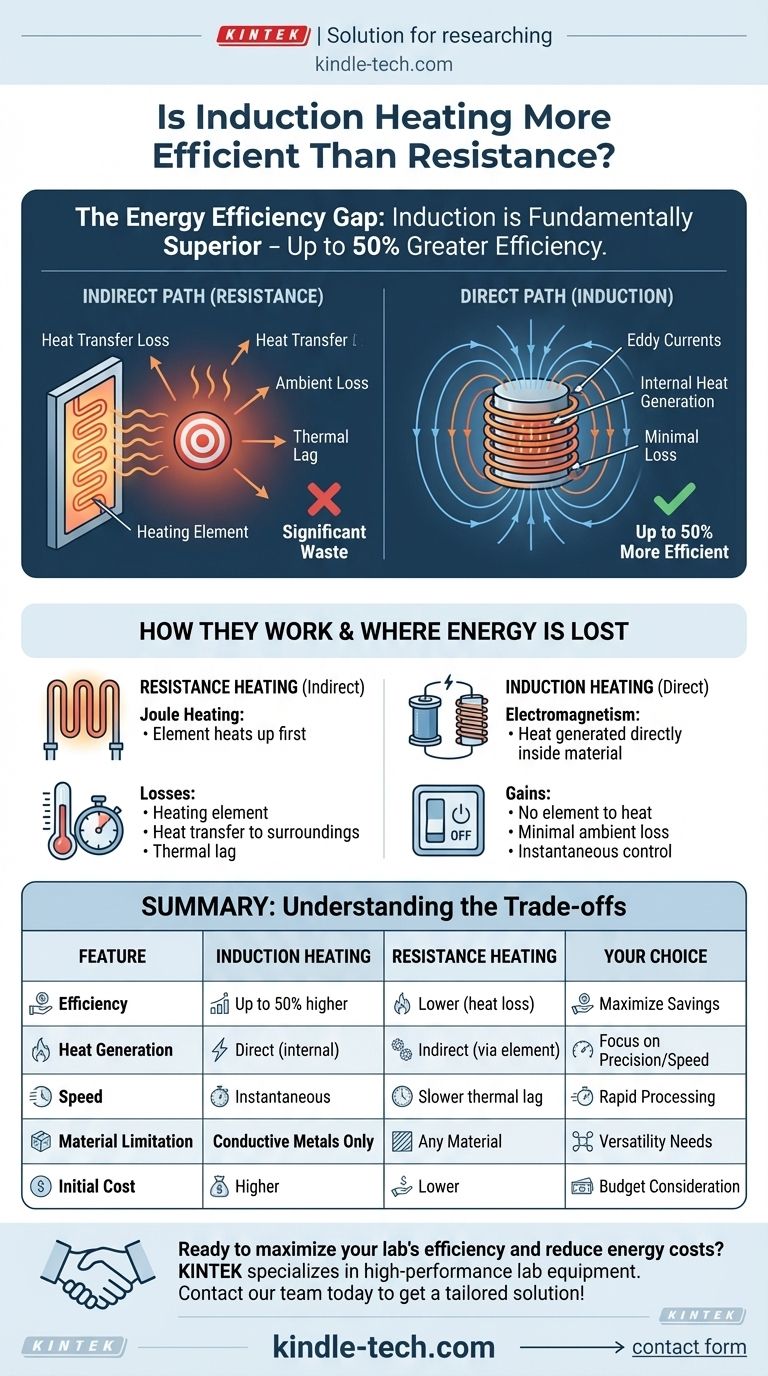

عندما يتعلق الأمر بكفاءة الطاقة البحتة، فإن التسخين بالحث يتفوق جوهريًا على التسخين بالمقاومة. تولد هذه العملية الحرارة مباشرة داخل المادة المستهدفة، مما يمكن أن يؤدي إلى كفاءة أعلى بنسبة تصل إلى 50% مقارنةً بطرق المقاومة التي تسخن عنصرًا خارجيًا ثم تنقل تلك الطاقة، مما يؤدي إلى هدر كبير.

يكمن الاختلاف الأساسي في طريقة توليد الحرارة. التسخين بالحث هو عملية مباشرة حيث يصبح الشغل هو مصدر الحرارة الخاص به، بينما التسخين بالمقاومة هو عملية غير مباشرة تفقد كمية كبيرة من الطاقة للبيئة المحيطة.

كيف تعمل كل طريقة تسخين

لفهم فجوة الكفاءة، يجب علينا أولاً فهم الفيزياء الأساسية وراء كل عملية. التمييز هو بين نقل الطاقة المباشر وغير المباشر.

كيف يعمل التسخين بالمقاومة: المسار غير المباشر

التسخين بالمقاومة هو المبدأ وراء الموقد الكهربائي التقليدي أو سخان الفضاء.

يمر تيار كهربائي عبر مادة عالية المقاومة، غالبًا ما تسمى عنصر التسخين. عندما يكافح التيار للتدفق، فإنه يولد حرارة شديدة (تسخين جول). يجب بعد ذلك نقل هذه الحرارة إلى المادة المستهدفة من خلال التوصيل أو الحمل الحراري أو الإشعاع.

كيف يعمل التسخين بالحث: المسار المباشر

يستخدم التسخين بالحث الكهرومغناطيسية لتسخين المواد الموصلة دون أي اتصال مباشر.

يمر تيار متردد عالي التردد عبر ملف نحاسي، مما يخلق مجالًا مغناطيسيًا قويًا وسريع التغير. عندما يتم وضع قطعة عمل موصلة (مثل مقلاة فولاذية) داخل هذا المجال، فإنها تحفز تيارات كهربائية، تسمى التيارات الدوامية، مباشرة داخل المعدن. تولد مقاومة المادة لهذه التيارات الدوامية حرارة دقيقة وفورية من الداخل إلى الخارج.

مصدر فجوة الكفاءة

"الكيفية" تشرح مباشرة "السبب". لا يمثل فرق الكفاءة تحسينًا صغيرًا؛ بل هو نتيجة لنهجين مختلفين تمامًا لتوليد الحرارة.

أين يفقد التسخين بالمقاومة الطاقة

الطبيعة غير المباشرة للتسخين بالمقاومة هي نقطة ضعفها الأساسية. تهدر الطاقة في نقاط متعددة:

- تسخين العنصر: يتم استخدام كمية كبيرة من الطاقة أولاً فقط لرفع درجة حرارة عنصر التسخين نفسه إلى درجة الحرارة المستهدفة.

- فقدان نقل الحرارة: تشع الحرارة من العنصر في جميع الاتجاهات، وليس فقط إلى قطعة العمل. يتم فقدان الكثير من هذه الطاقة في الهواء والمعدات المحيطة.

- التأخر الحراري: العملية بطيئة في البدء وبطيئة في التوقف، حيث يجب أن يسخن العنصر ويبرد، مما يهدر الطاقة خلال فترات الانتقال هذه.

لماذا التسخين بالحث أكثر كفاءة

يتجاوز التسخين بالحث أكبر مصادر الهدر.

- التوليد المباشر: يتم تحويل جميع الطاقة الكهربائية تقريبًا مباشرة إلى حرارة داخل الجزء الذي يتم تسخينه. لا يوجد عنصر وسيط للتسخين أولاً.

- الحد الأدنى من الفقد المحيط: بما أن الملف نفسه لا يسخن (قطعة العمل فقط هي التي تسخن)، فإن القليل جدًا من الحرارة يفقد في البيئة.

- التحكم الفوري: يبدأ عمل التسخين ويتوقف على الفور تقريبًا، مما يلغي هدر الطاقة من التسخين أو التبريد.

فهم المقايضات

على الرغم من أنه أكثر كفاءة، إلا أن التسخين بالحث ليس الحل الشامل. تأتي مزاياه مع قيود محددة تجعل التسخين بالمقاومة الخيار الأفضل في سيناريوهات معينة.

قيود المواد في التسخين بالحث

أكبر قيود التسخين بالحث هو أنه يعمل فقط على المواد الموصلة للكهرباء، مثل المعادن. وهو فعال بشكل خاص على المعادن الحديدية المغناطيسية مثل الحديد والصلب. لا يمكن استخدامه لتسخين الزجاج أو السيراميك أو البلاستيك مباشرة.

تعقيد المعدات والتكلفة

تعتبر أنظمة التسخين بالحث، مع مصادر الطاقة عالية التردد والملفات المصممة خصيصًا، أكثر تعقيدًا بكثير وتحمل تكلفة استثمار أولية أعلى من سخانات المقاومة البسيطة.

تنوع التطبيقات

التسخين بالمقاومة أكثر تنوعًا بكثير. يمكنه تسخين المواد الصلبة والسوائل والغازات بغض النظر عن خصائصها الكهربائية. بالنسبة لتطبيقات مثل الفرن الصناعي الكبير الذي يحتاج إلى الحفاظ على درجة حرارة هواء ثابتة، غالبًا ما تكون عناصر المقاومة أبسط وأكثر عملية.

اتخاذ القرار الصحيح لتطبيقك

يعتمد القرار بالكامل على مادتك وميزانيتك وأهداف الأداء.

- إذا كان تركيزك الأساسي هو السرعة والدقة في المعادن الموصلة: التسخين بالحث هو الفائز الواضح نظرًا لطبيعته السريعة والمباشرة والقابلة للتحكم بدرجة عالية.

- إذا كان تركيزك الأساسي هو تسخين المواد غير الموصلة أو تقليل التكلفة الأولية: يوفر التسخين بالمقاومة تنوعًا لا مثيل له وحاجزًا أقل بكثير للدخول.

- إذا كان تركيزك الأساسي هو زيادة توفير الطاقة على المدى الطويل في معالجة المعادن: توفر الكفاءة الفائقة للتسخين بالحث عائدًا قويًا على الاستثمار عن طريق تقليل تكاليف الطاقة التشغيلية بشكل كبير.

في النهاية، يتطلب اختيار التكنولوجيا المناسبة مطابقة نقاط قوة الطريقة مع متطلبات تطبيقك المحدد.

جدول ملخص:

| الميزة | التسخين بالحث | التسخين بالمقاومة |

|---|---|---|

| الكفاءة | أعلى بنسبة تصل إلى 50% | أقل بسبب فقدان الحرارة |

| توليد الحرارة | مباشر (داخل المادة) | غير مباشر (عبر عنصر) |

| السرعة | فوري | تأخر حراري أبطأ |

| قيود المواد | المعادن الموصلة فقط | أي مادة |

| التكلفة الأولية | أعلى | أقل |

هل أنت مستعد لزيادة كفاءة مختبرك وتقليل تكاليف الطاقة؟ تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة التسخين بالحث المتقدمة. يمكن لخبرائنا مساعدتك في اختيار التكنولوجيا المناسبة لتسريع عملياتك وتحقيق وفورات كبيرة على المدى الطويل. اتصل بفريقنا اليوم لمناقشة تطبيقك المحدد والحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- هندسة السيراميك المتقدم الدقيق أكسيد الألومنيوم Al2O3 مشتت حراري للعزل

- مناخل ومكائن اختبار معملية

يسأل الناس أيضًا

- ما هي تطبيقات التسخين بالحث؟ تحقيق حرارة سريعة ونظيفة ودقيقة

- هل يمكنك صهر النحاس بالحث؟ حقق صهرًا دقيقًا وعالي النقاء

- ما هي ميزة فرن الحث مقارنة بفرن القوس الكهربائي؟ سرعة فائقة وكفاءة وتشغيل أنظف

- ما الفرق بين فرن الحث وفرن المقاومة؟ دليل لاختيار تقنية التسخين المناسبة

- ما هي أنواع المعادن التي تتم معالجتها عادة في فرن صهر بالحث الفراغي؟ سبائك عالية النقاء للتطبيقات الحرجة

- ما هو تركيب فرن الحث؟ دليل للمكونات الأساسية ومبادئ الصهر

- كيف يعمل نظام التسخين بالحث؟ دليل للتسخين السريع والدقيق والفعال

- ما هي أسباب حقن غاز الأرجون في فرن صهر فراغي؟ تعزيز التبريد وحماية نقاء المعدن