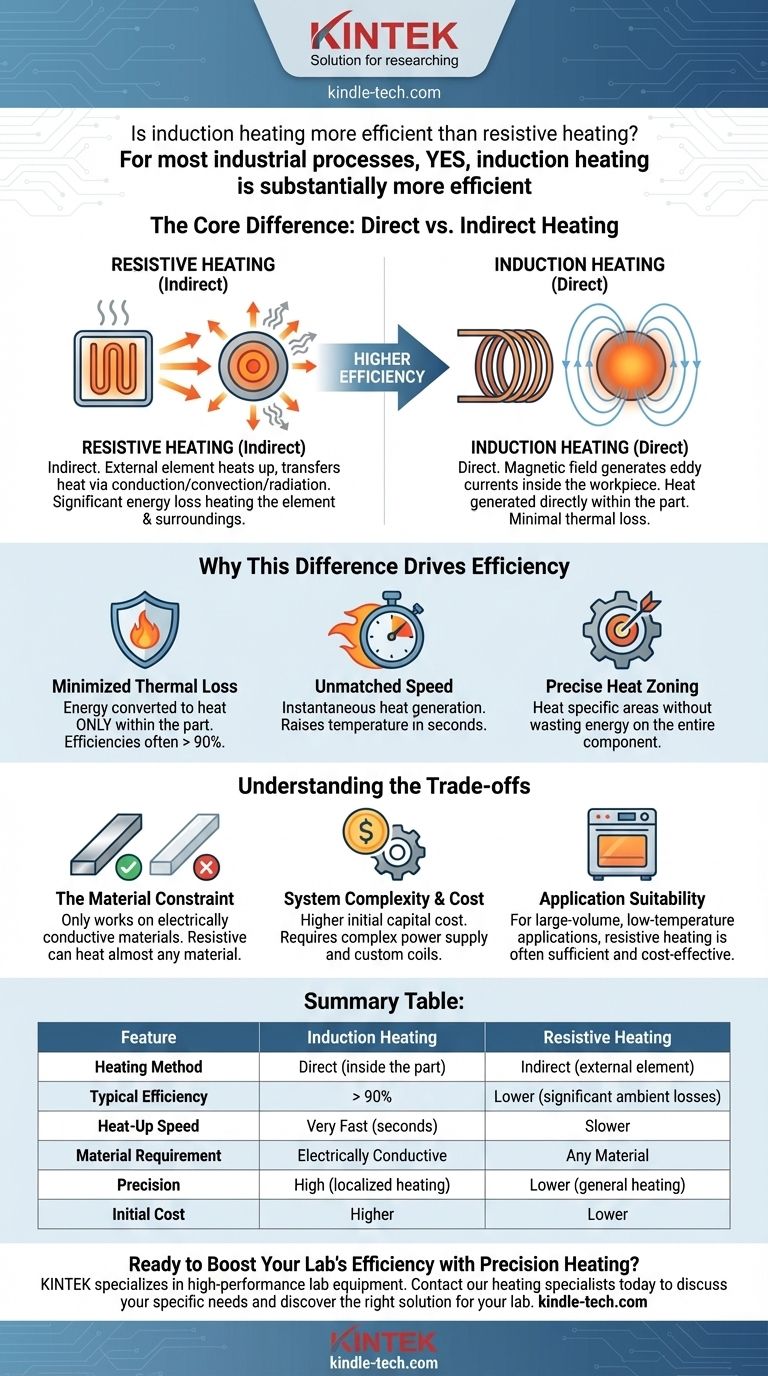

بالنسبة لمعظم العمليات الصناعية، نعم، فإن التسخين بالحث أكثر كفاءة بشكل كبير من التسخين بالمقاومة. تأتي ميزة الكفاءة هذه من طريقة توليد الحرارة الفريدة. بدلاً من تسخين عنصر خارجي والانتظار حتى تنتقل هذه الحرارة، يستخدم التسخين بالحث مجالًا مغناطيسيًا لتوليد الحرارة مباشرة داخل قطعة العمل نفسها.

يكمن الاختلاف الجوهري في التسخين المباشر مقابل التسخين غير المباشر. يفقد التسخين بالمقاومة طاقة كبيرة عن طريق تسخين البيئة المحيطة، بينما يحول التسخين بالحث قطعة العمل إلى مصدر حرارتها الخاص، مما يقلل بشكل كبير من الفقد الحراري ويحسن سرعة العملية.

الفرق الأساسي: التسخين المباشر مقابل التسخين غير المباشر

لفهم فجوة الكفاءة، يجب عليك أولاً فهم الفرق الأساسي في كيفية توصيل هاتين الطريقتين للطاقة الحرارية.

كيف يعمل التسخين بالمقاومة (غير المباشر)

التسخين بالمقاومة هو شكل من أشكال التسخين غير المباشر. يعمل عن طريق تمرير تيار كهربائي عبر مادة ذات مقاومة عالية، تُعرف باسم عنصر التسخين.

يسخن هذا العنصر بشدة ثم ينقل طاقته الحرارية إلى قطعة العمل المستهدفة عن طريق التوصيل أو الحمل الحراري أو الإشعاع. يتم فقدان قدر كبير من الطاقة في تسخين العنصر نفسه والهواء والهياكل المحيطة به.

كيف يعمل التسخين بالحث (المباشر)

التسخين بالحث هو شكل من أشكال التسخين المباشر. يستخدم تيارًا مترددًا يتدفق عبر ملف نحاسي لتوليد مجال مغناطيسي قوي ومتذبذب.

عند وضع قطعة عمل موصلة (مثل الفولاذ) داخل هذا المجال، يحث المجال تيارات كهربائية - تسمى تيارات الدوامة (eddy currents) - مباشرة داخل المعدن. تولد المقاومة الطبيعية للمادة لهذه التيارات الداخلية حرارة دقيقة وسريعة من الداخل إلى الخارج.

لماذا يقود هذا الاختلاف إلى الكفاءة

الانتقال من طريقة تسخين غير مباشرة إلى طريقة تسخين مباشرة يخلق العديد من المزايا الرئيسية التي تتضافر لتوفير كبير في الطاقة والتشغيل.

الحد الأدنى من الفقد الحراري

هذا هو العامل الأكبر الوحيد. مع التسخين بالمقاومة، يتم إهدار الكثير من الطاقة في تسخين الهواء والعزل وعنصر التسخين نفسه. مع الحث، يتم تحويل كل الطاقة تقريبًا إلى حرارة فقط داخل الجزء، مما يؤدي إلى كفاءة عملية تتجاوز غالبًا 90%.

سرعة لا مثيل لها

لا يحتاج الحث إلى انتظار عنصر خارجي حتى يسخن وينقل حرارته. توليد الحرارة فوري ويمكن أن يكون سريعًا بشكل لا يصدق، حيث يرفع درجة حرارة منطقة معينة بمئات الدرجات في ثوانٍ. هذا يقلل من وقت تشغيل الطاقة الإجمالي.

تحديد مناطق الحرارة بدقة

يمكن تشكيل المجال المغناطيسي عن طريق تصميم ملف الحث. يتيح لك ذلك تسخين منطقة محددة جدًا من الجزء - مثل طرف أداة أو سن ترس واحد - دون إهدار الطاقة في تسخين المكون بأكمله. هذا المستوى من الدقة يكاد يكون مستحيلاً باستخدام طرق المقاومة.

فهم المفاضلات

على الرغم من كفاءته العالية، فإن التسخين بالحث ليس الحل الشامل. تعتمد فعاليته على التطبيق، وفي بعض الأحيان يكون التسخين بالمقاومة هو الخيار الأكثر عملية.

قيد المادة

القيود الأساسية للحث هي أنه يعمل فقط على المواد الموصلة للكهرباء، مثل المعادن. لا يمكنه تسخين البلاستيك أو الزجاج أو السيراميك أو العوازل الأخرى. في المقابل، يمكن للتسخين بالمقاومة تسخين أي مادة تقريبًا.

تعقيد النظام والتكلفة

أنظمة التسخين بالحث أكثر تعقيدًا. إنها تتطلب مصدر طاقة عالي التردد وملفًا نحاسيًا مصممًا بعناية، وغالبًا ما يكون مصنوعًا خصيصًا للجزء المحدد. يؤدي هذا إلى تكلفة رأسمالية أولية أعلى مقارنة ببساطة وتكلفة سخانات المقاومة المنخفضة.

مدى ملاءمة التطبيق

بالنسبة للتطبيقات ذات الحجم الكبير ودرجات الحرارة المنخفضة مثل فرن المعالجة، غالبًا ما تكون الحرارة البطيئة والمعتدلة لنظام المقاومة كافية تمامًا وأكثر فعالية من حيث التكلفة. ستكون السرعة العالية للحث غير ضرورية ودقته فائدة غير مستخدمة.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار التكنولوجيا الصحيحة مطابقة نقاط قوتها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى كفاءة للطاقة والسرعة: بالنسبة للمواد الموصلة في العمليات المتكررة مثل التقسية أو اللحام أو التشكيل، فإن التسخين بالحث هو الخيار الحاسم.

- إذا كان تركيزك الأساسي هو التكلفة الأولية المنخفضة وتنوع المواد: يعتبر التسخين بالمقاومة هو الحل الأكثر عملية واقتصادية، خاصة للمواد غير المعدنية أو تطبيقات الأفران ذات الأغراض العامة.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في الحرارة في منطقة محددة: يوفر الحث دقة لا مثيل لها، مما يقلل من هدر الطاقة ويمنع تلف المناطق المجاورة للجزء.

في نهاية المطاف، فإن فهم المبدأ الأساسي لتوليد الحرارة المباشر مقابل غير المباشر يمكّنك من اختيار التكنولوجيا التي تتوافق حقًا مع أهدافك التشغيلية والمالية.

جدول ملخص:

| الميزة | التسخين بالحث | التسخين بالمقاومة |

|---|---|---|

| طريقة التسخين | مباشر (داخل الجزء) | غير مباشر (عنصر خارجي) |

| الكفاءة النموذجية | > 90% | أقل (فقدان كبير للبيئة المحيطة) |

| سرعة التسخين | سريع جدًا (ثوانٍ) | أبطأ |

| متطلبات المادة | موصل للكهرباء | أي مادة |

| الدقة | عالية (تسخين موضعي) | أقل (تسخين عام) |

| التكلفة الأولية | أعلى | أقل |

هل أنت مستعد لتعزيز كفاءة مختبرك باستخدام التسخين الدقيق؟

تتخصص KINTEK في المعدات المخبرية عالية الأداء، بما في ذلك حلول التسخين المتقدمة للتطبيقات الصناعية والبحثية. سواء كنت بحاجة إلى الأداء السريع والفعال للتسخين بالحث أو البساطة متعددة الاستخدامات لأنظمة المقاومة، يمكن لخبرائنا مساعدتك في اختيار التكنولوجيا المثالية لتعزيز عمليتك وتوفير الطاقة وتحسين النتائج.

اتصل بأخصائيي التسخين لدينا اليوم لمناقشة احتياجاتك المحددة واكتشاف الحل المناسب لمختبرك.

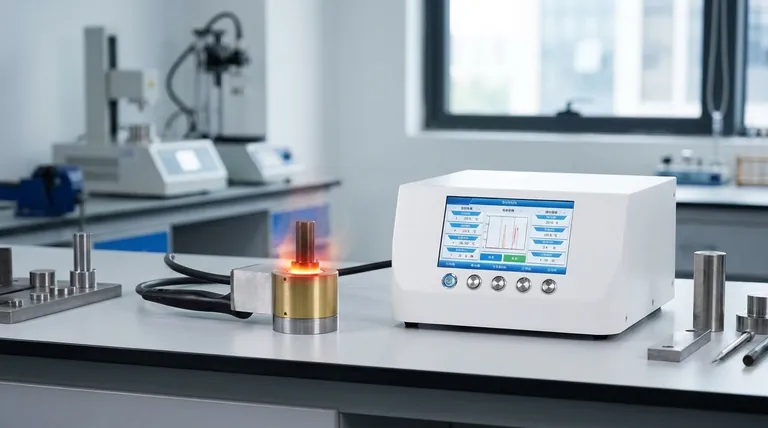

دليل مرئي

المنتجات ذات الصلة

- قالب التسخين الكهربائي الأسطواني للمختبر للتطبيقات المعملية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

يسأل الناس أيضًا

- كيف يمكنني زيادة كفاءة فرن الحث الخاص بي؟ دليل شامل لخفض التكاليف وزيادة الإنتاج

- ما هو سخان الحث لتشكيل المعادن؟ حل تسخين عالي السرعة وبلا لهب

- هل يمكن للحث صهر المعادن؟ الطريقة الحديثة للصهر السريع والنظيف

- ما هي المزايا الأساسية لتقنية صهر بوتقة التبريد بالحث (CCIM) مقارنةً بأفران الصهر التقليدية في تثبيت النفايات النووية الصناعية؟

- ما هي وظيفة قضيب الجرافيت عند استخدام التسخين بالحث لاختبار كسوة كربيد السيليكون (SiC)؟ | KINTEK Thermal Solutions

- ما هو تطبيق الفرن الحثي؟ تحقيق صهر المعادن عالي النقاء والفعالية

- أيهما أفضل: فرن الحث أم فرن القوس الكهربائي؟ الدليل الشامل لاحتياجات إنتاجك

- ما هي مزايا فرن الحث؟ تحقيق جودة وكفاءة معدنية فائقة