في تشغيل المعادن، يعد الاختيار بين التشغيل على البارد والتشغيل على الساخن قرارًا أساسيًا يحدد الخصائص النهائية للمكون ودقته وتكلفته. ينتج التشغيل على البارد جزءًا أقوى وأكثر دقة مع تشطيب سطحي أفضل، ولكنه محدود في قدرته على التشكيل. في المقابل، يسمح التشغيل على الساخن بإجراء تغييرات هائلة في الشكل ويكون أكثر اقتصادًا للتشوهات الكبيرة، ولكنه يضحي بالدقة البعدية وجودة السطح.

القرار لا يتعلق بأي عملية "أفضل"، بل بأيها يتوافق مع الدافع الأساسي لمشروعك: القوة والدقة (التشغيل على البارد) مقابل القابلية للتشكيل على نطاق واسع (التشغيل على الساخن). المفتاح هو فهم أن درجة الحرارة هي الرافعة التي تتحكم في المفاضلة بين قوة المادة وقابليتها للطرق.

ما الذي يحدد التشغيل "البارد" مقابل التشغيل "الساخن"؟

التمييز بين هاتين العمليتين لا يعتمد على درجة الحرارة اليومية، بل على عتبة تبلور محددة فريدة لكل سبيكة معدنية.

درجة حرارة إعادة التبلور: الحد العلمي

العامل الحاسم هو درجة حرارة إعادة التبلور. هذه هي درجة الحرارة التي يمكن عندها للمعدن المشوه أن يشكل حبيبات جديدة خالية من الإجهاد، مما يعالج بفعالية الضرر الداخلي الناجم عن التشوه.

يحدث التشغيل على الساخن فوق هذه الدرجة، بينما يحدث التشغيل على البارد أدناها. هذا هو السبب في أنه يمكن تشغيل الرصاص على الساخن في درجة حرارة الغرفة، بينما يتطلب الفولاذ درجات حرارة تزيد عن 1000 درجة مئوية.

التشغيل على الساخن: التشكيل فوق إعادة التبلور

في التشغيل على الساخن، يتم تسخين المعدن حتى يصبح ناعمًا وقابلاً للطرق بدرجة عالية. عند تطبيق القوى، تتشوه الحبيبات البلورية المجهرية ولكنها تتبلور من جديد على الفور، مما يمحو الإجهاد.

هذه العملية تشبه عجن العجين الدافئ. يمكنك مده وتشكيله بشكل كبير لأنه يظل ناعمًا ومرنًا، ولا يصبح أصعب بشكل متزايد في التعامل معه.

التشغيل على البارد: التشكيل تحت إعادة التبلور

في التشغيل على البارد، يتم تشكيل المعدن في درجة حرارة الغرفة أو بالقرب منها. تتشوه الحبيبات البلورية وتتمدد وتتشوه، لكنها لا تتبلور من جديد.

يؤدي هذا إلى إجهاد داخلي وتشابك للعيوب المجهرية تسمى الانخلاعات. هذه الظاهرة، المعروفة باسم تقسية الإجهاد أو تقسية التشغيل، تشبه ثني مشبك ورق ذهابًا وإيابًا - يصبح أقوى وأكثر صلابة تدريجيًا حتى ينكسر.

المزايا الأساسية للتشغيل على البارد

يختار المهندسون التشغيل على البارد عندما تكون الخصائص الميكانيكية النهائية والدقة أمرًا بالغ الأهمية.

قوة وصلابة فائقة

من خلال منع إعادة التبلور، يحبس التشغيل على البارد تأثيرات تقسية الإجهاد. تزيد هذه العملية بشكل كبير من قوة الشد و صلابة المادة.

دقة أبعاد لا مثيل لها

نظرًا لعدم تسخين الجزء وتبريده، لا توجد مشاكل في التمدد الحراري أو الانكماش. يتيح ذلك إنتاج أجزاء ذات تفاوتات صارمة وقابلية تكرار عالية.

تشطيب سطحي ممتاز

لا ينتج التشغيل على البارد طبقة أكسيد (قشور) على سطح المعدن. يكون الجزء الناتج نظيفًا وناعمًا، وغالبًا ما يلغي الحاجة إلى عمليات تشغيل أو تلميع ثانوية.

المزايا الأساسية للتشغيل على الساخن

التشغيل على الساخن هو العملية المفضلة للتصنيع على نطاق واسع وإنشاء أشكال معقدة من المواد السائبة.

تغييرات الشكل الهائلة ممكنة

تسمح اللدونة القصوى وإجهاد التدفق المنخفض للمعدن المسخن بتشوهات هائلة دون خطر الكسر. هذه هي الطريقة التي يتم بها تشكيل المنتجات الضخمة مثل العوارض الفولاذية (I-beams) وقضبان السكك الحديدية.

متطلبات طاقة وقوة أقل

قطعة المعدن الساخنة أسهل بكثير في التشكيل من القطعة الباردة. هذا يعني أن الآلات المستخدمة - مثل مصانع الدرفلة ومكابس الطرق - يمكن أن تكون أقل قوة، مما يقلل من تكاليف التشغيل ورأس المال.

معالجة العيوب المعدنية

يمكن لدرجات الحرارة المرتفعة والقوى الضاغطة للتشغيل على الساخن أن تلحم الفراغات الداخلية والمسامية الناتجة عن عملية الصب الأولية. هذا يحسن السلامة الداخلية للمادة ومتانتها.

فهم المفاضلات والقيود

لا توجد عملية حل شامل. يتضمن الاختيار مجموعة واضحة من المفاضلات الهندسية.

نقطة ضعف التشغيل على البارد: ليونة محدودة

تقسية الإجهاد التي تزيد من القوة تقلل أيضًا بشكل كبير من الليونة. يصبح المادة المشغلة على البارد أكثر هشاشة، مما يحد من مقدار تشكيلها قبل أن تتشقق. هذا يقيد تعقيد الأجزاء التي يمكن صنعها.

الجانب السلبي للتشغيل على الساخن: دقة وتشطيب ضعيفان

عندما يبرد الجزء المشغل على الساخن، فإنه ينكمش بشكل غير متوقع، مما يجعل التحكم البعدي الدقيق شبه مستحيل. علاوة على ذلك، تسبب درجات الحرارة المرتفعة تكوّن قشرة أكسيد على السطح، مما ينتج عنه تشطيب خشن يتطلب عادةً الإزالة.

معادلة التكلفة: أكثر مما تراه العين

يتطلب التشغيل على الساخن طاقة كبيرة لتشغيل الأفران، لكن قوى الآلات أقل. يتطلب التشغيل على البارد معدات أقوى وأكثر قوة ولكنه يمكن أن يوفر المال عن طريق إلغاء الحاجة إلى عمليات التشطيب الثانوية. الحل الأكثر فعالية من حيث التكلفة يعتمد كليًا على هندسة الجزء والمادة وحجم الإنتاج المطلوب.

اتخاذ القرار الصحيح لتطبيقك

يحدد اختيار المواد والهدف النهائي العملية الصحيحة. المسار الأكثر فعالية هو المسار الذي يعالج بشكل مباشر قيد التصميم الأساسي لديك.

- إذا كان تركيزك الأساسي هو أقصى قوة وتشطيب دقيق: اختر التشغيل على البارد للمكونات مثل المسامير عالية القوة، والأعمدة الدقيقة، والأسلاك المسحوبة.

- إذا كان تركيزك الأساسي هو إنشاء أشكال كبيرة أو معقدة اقتصاديًا: اختر التشغيل على الساخن للمكونات الهيكلية مثل العوارض الفولاذية (I-beams)، وقضبان السكك الحديدية، والسبائك المفتوحة الكبيرة المسبوكة.

- إذا كنت بحاجة إلى توازن في الخصائص: فكر في نهج هجين حيث يتم إجراء التشكيل الأولي عن طريق التشغيل على الساخن، متبوعًا بمسار تشغيل على البارد نهائي (إنهاء بارد) لتحقيق الدقة البعدية والقوة المطلوبة.

إن فهم هذه المفاضلات الأساسية يمكّنك من اختيار عملية التصنيع التي تحقق نية التصميم الخاصة بك بأكبر قدر من الكفاءة.

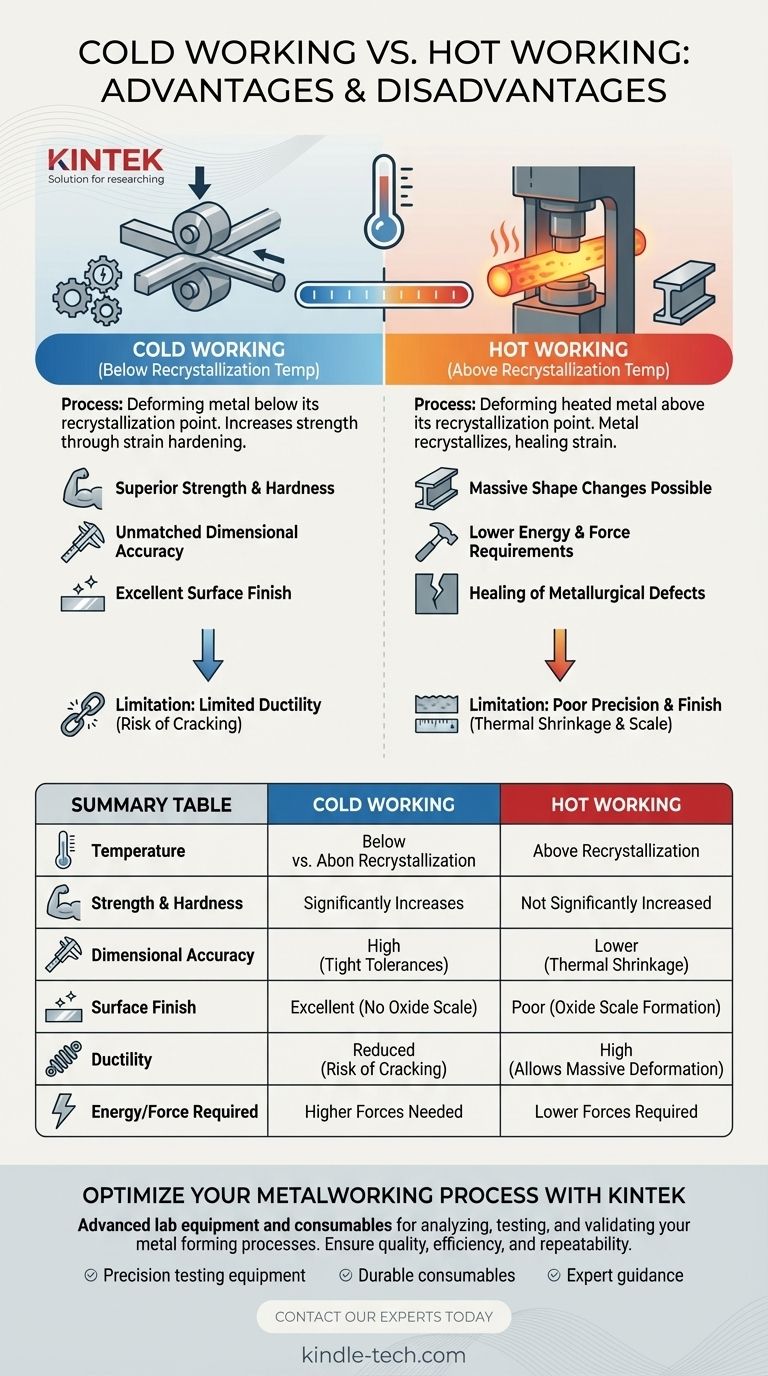

جدول ملخص:

| الجانب | التشغيل على البارد | التشغيل على الساخن |

|---|---|---|

| درجة الحرارة | أدنى من درجة حرارة إعادة التبلور | أعلى من درجة حرارة إعادة التبلور |

| القوة والصلابة | تزداد بشكل كبير | لا تزداد بشكل كبير |

| الدقة البعدية | عالية (تفاوتات صارمة) | أقل (بسبب الانكماش الحراري) |

| تشطيب السطح | ممتاز (لا يوجد قشور أكسيد) | ضعيف (تكوّن قشور الأكسيد) |

| الليونة | منخفضة (خطر التشقق) | عالية (تسمح بتشوه هائل) |

| الطاقة/القوة المطلوبة | قوى أعلى مطلوبة | قوى أقل مطلوبة |

| مثالي لـ | الأجزاء الدقيقة، المسامير، الأعمدة | المكونات الهيكلية الكبيرة، العوارض الفولاذية |

حسّن عملية تشغيل المعادن لديك مع KINTEK

يعد الاختيار بين التشغيل على البارد والتشغيل على الساخن أمرًا بالغ الأهمية لتحقيق خصائص المواد والدقة المطلوبة في مكوناتك. في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لتحليل واختبار والتحقق من صحة عمليات تشكيل المعادن لديك. سواء كنت تعمل على أجزاء دقيقة عالية القوة أو أشكال هيكلية واسعة النطاق، فإن حلولنا تساعدك على ضمان الجودة والكفاءة وقابلية التكرار.

دعنا ندعم احتياجات مختبرك من خلال:

- معدات اختبار دقيقة لتحليل خصائص المواد.

- مواد استهلاكية متينة للحصول على نتائج متسقة.

- إرشادات الخبراء لمواءمة عمليتك مع أهداف المشروع.

هل أنت مستعد لتعزيز نتائج تشغيل المعادن لديك؟ تواصل مع خبرائنا اليوم لمناقشة كيف يمكن لـ KINTEK تمكين نجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد CIP لإنتاج قطع العمل الصغيرة 400 ميجا باسكال

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

يسأل الناس أيضًا

- لماذا يُفضل الضغط الأيزوستاتيكي البارد على الضغط أحادي المحور لمسحوق التنجستن؟ تحقيق ضغط موحد للمسحوق

- ما هي المزايا التي توفرها معدات الضغط الأيزوستاتيكي البارد (CIP) لمركبات W-TiC؟ تحقيق مواد عالية الكثافة وخالية من العيوب

- كيف يساهم الضغط المتساوي الساكن البارد (CIP) في تصنيع HE-O-MIEC و LLZTO؟ دليل الخبراء للدمك

- ما هي المزايا التي يوفرها مكبس العزل البارد (CIP) للبطاريات ذات الحالة الصلبة؟ كثافة وتوحيد فائقان

- لماذا يُفضل استخدام مكبس العزل البارد (CIP) للإلكتروليتات الصلبة الكبريتيدية؟ عزز موصليتك الأيونية