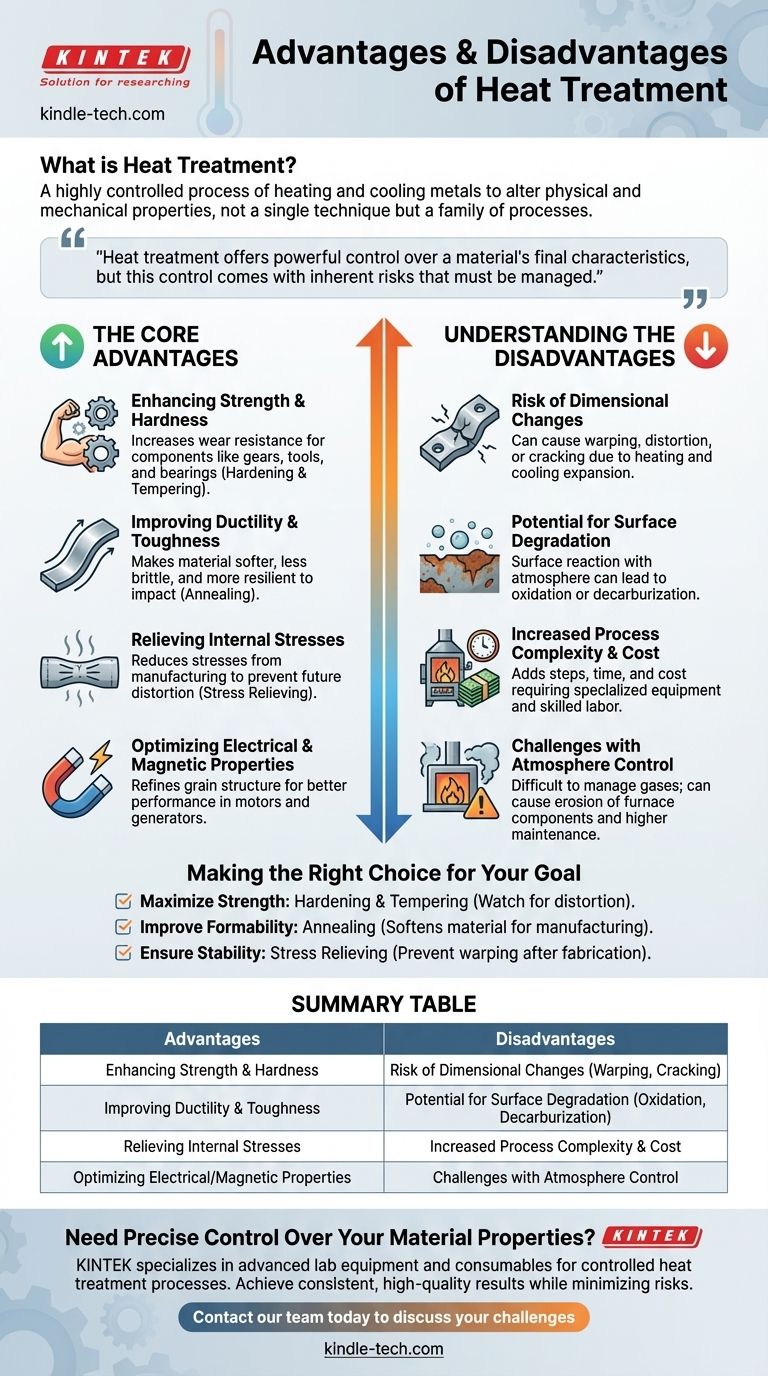

في جوهرها، المعالجة الحرارية هي عملية خاضعة للرقابة العالية لتسخين وتبريد المعادن بهدف تغيير خصائصها الفيزيائية والميكانيكية بشكل مقصود. إنها ليست تقنية واحدة بل عائلة من العمليات المستخدمة لجعل المادة أكثر صلابة أو ليونة أو متانة، وتخفيف الإجهادات الداخلية، وتحسين أدائها العام لتطبيق معين.

تُعد المعالجة الحرارية أداة تصنيع أساسية توفر تحكمًا قويًا في الخصائص النهائية للمادة. ومع ذلك، يأتي هذا التحكم مع مخاطر متأصلة، مثل التشوه البعدي وتلف السطح، والتي يجب إدارتها بعناية لتحقيق النتيجة المرجوة.

المزايا الأساسية: تصميم خصائص المواد

السبب الرئيسي لاستخدام المعالجة الحرارية هو تعديل المادة بدقة، وغالبًا ما تكون الفولاذ، لتلبية متطلبات هندسية محددة لا يمكن تحقيقها في حالتها الخام.

تعزيز القوة والصلابة

يمكن لعمليات المعالجة الحرارية مثل التصليد والتطبيع أن تزيد بشكل كبير من قوة المادة ومقاومتها للتآكل والاحتكاك. وهذا أمر بالغ الأهمية للمكونات مثل التروس والأدوات والمحامل التي يجب أن تتحمل إجهادًا ميكانيكيًا كبيرًا.

تحسين المتانة والليونة

على العكس من ذلك، يمكن لعمليات مثل التخمير أن تجعل المادة أكثر ليونة وأكثر قابلية للتشكيل (أسهل في الثني أو التشكيل دون كسر). وهذا يحسن متانة المادة، ويقلل من هشاشتها ويجعلها أكثر مرونة في مواجهة الصدمات.

تخفيف الإجهادات الداخلية

تؤدي عمليات التصنيع مثل اللحام أو التشغيل الآلي أو التشكيل الساخن إلى إجهادات داخلية كبيرة داخل المادة. إن تخفيف الإجهاد، وهو شكل من أشكال المعالجة الحرارية تحت درجة الحرارة الحرجة للمادة، يقلل من هذه الإجهادات أو يقضي عليها، مما يمنع التشوه المستقبلي ويزيد من استقرار الجزء.

تحسين الخصائص الكهربائية والمغناطيسية

إلى جانب التغييرات الميكانيكية، يمكن لبعض المعالجات الحرارية أيضًا تحسين البنية البلورية للمادة لتعزيز خصائص كهربائية أو مغناطيسية معينة. وهذا أمر حيوي للمكونات المستخدمة في المحركات الكهربائية والمحولات والمولدات.

فهم المفاضلات والمخاطر

في حين أن الفوائد كبيرة، فإن المعالجة الحرارية هي عملية دقيقة حيث يمكن أن يؤدي نقص التحكم إلى إدخال مشاكل جديدة. إن فهم هذه العيوب المحتملة هو مفتاح التطبيق الناجح.

خطر حدوث تغييرات غير مرغوب فيها في الأبعاد

إن فعل التسخين والتبريد نفسه يتسبب في تمدد المواد وانكماشها. إذا لم تتم إدارته بالتحكم الدقيق في معدلات التسخين والتبريد، فقد يؤدي ذلك إلى الالتواء أو التشوه أو التكسر، مما يجعل الجزء غير قابل للاستخدام.

احتمالية تدهور السطح

في درجات الحرارة العالية، يمكن أن يتفاعل سطح المعدن مع الغلاف الجوي. قد يؤدي هذا إلى سطح خشن ومتقشر (الأكسدة) أو فقدان عناصر سطحية رئيسية مثل الكربون (نزع الكربنة)، مما قد يعرض الصلابة وعمر التعب للخطر.

زيادة تعقيد العملية والتكلفة

تضيف المعالجة الحرارية خطوات ووقتًا وتكلفة إلى دورة التصنيع. إنها تتطلب أفرانًا متخصصة، وتحكمًا دقيقًا في درجة الحرارة والجو، ومشغلين مهرة، وكلها تساهم في تكلفة الجزء النهائي.

تحديات التحكم في الجو

إن استخدام جو متحكم فيه لمنع تدهور السطح يقدم مجموعة من التحديات الخاصة به. قد يكون من الصعب إدارة استخدام الغاز بفعالية، ويمكن للغازات نفسها أن تسبب تآكلًا لمكونات الفرن، مثل عناصر التسخين الكهربائية، مما يؤدي إلى ارتفاع تكاليف الصيانة.

اتخاذ الخيار الصحيح لهدفك

يجب أن يكون قرار استخدام عملية معالجة حرارية معينة مدفوعًا بالهدف النهائي للمكون.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة ومقاومة التآكل: فمن المرجح أن يكون التصليد والتطبيع هو الخيار الصحيح، ولكن يجب أن تأخذ في الاعتبار التشوه المحتمل.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي أو التشكيل: فالتخمير هو الحل، لأنه يلين المادة ويسهل خطوات التصنيع اللاحقة.

- إذا كان تركيزك الأساسي هو ضمان الاستقرار بعد التصنيع: فإن تخفيف الإجهاد هو خطوة حاسمة لمنع الأجزاء من الالتواء بمرور الوقت، خاصة بعد اللحام أو التشغيل الآلي المكثف.

في نهاية المطاف، يعد النظر إلى المعالجة الحرارية كأداة استراتيجية لضبط خصائص المواد هو المفتاح لإطلاق إمكاناتها الهندسية الكاملة.

جدول ملخص:

| المزايا | العيوب |

|---|---|

| يعزز القوة والصلابة | خطر التغييرات البعدية (الالتواء، التكسر) |

| يحسن الليونة والمتانة | احتمالية تدهور السطح (الأكسدة، نزع الكربنة) |

| يخفف الإجهادات الداخلية | زيادة تعقيد العملية والتكلفة |

| يحسن الخصائص الكهربائية/المغناطيسية | تحديات التحكم في الجو |

هل تحتاج إلى تحكم دقيق في خصائص المواد الخاصة بك؟

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية الخاضعة للرقابة. سواء كنت تقوم بتصليد الأدوات، أو التخمير من أجل القابلية للتشكيل، أو تخفيف إجهاد المكونات الحيوية، فإن حلولنا تساعدك على تحقيق نتائج متسقة وعالية الجودة مع تقليل المخاطر.

دع خبرتنا تدعم نجاح مختبرك. اتصل بفريقنا اليوم لمناقشة تحديات المعالجة الحرارية المحددة لديك واكتشاف المعدات المناسبة لاحتياجاتك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- هل التكليس (Firing) والتلبيد (Sintering) هما الشيء نفسه؟ افهم الفرق الحاسم لموادك

- كيف يتم استخدام فرن التجفيف بالتفريغ في دراسة الحمأة؟ الحفاظ على السلامة لإجراء تحليل دقيق

- ما المعادلة التي تستخدمها لحساب الحرارة اللازمة لإذابة عينة؟ أتقن صيغة حرارة الانصهار

- ما هي عملية المعالجة الحرارية للمسبوكات؟ حوّل مكوناتك لتحقيق أقصى أداء

- ما هي الخطوة الأولى لتحويل الكتلة الحيوية إلى طاقة؟ اختر المسار الصحيح للمادة الأولية الخاصة بك

- لماذا يعتبر فرن التجفيف بالانفجار ضروريًا خلال مرحلة التحضير للميكروكرات الكربونية المغناطيسية Fe3O4@Chitosan (MCM)؟

- هل الجرافيت جيد في درجات الحرارة العالية؟ إطلاق العنان لإمكاناته الحرارية القصوى

- لماذا تختلف نقطة الانصهار للمواد المختلفة؟ الدور الرئيسي لقوة الرابطة