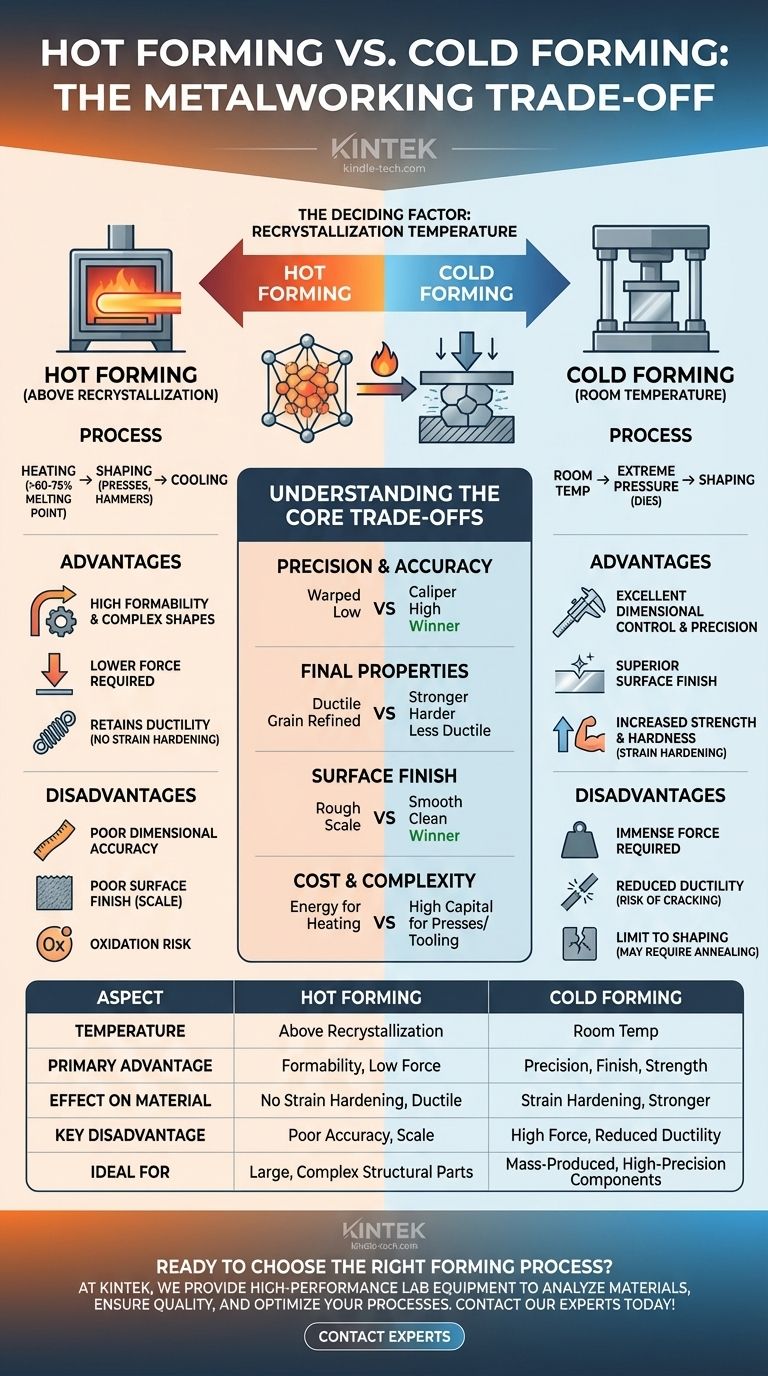

في تشغيل المعادن، يتمثل الاختيار الأساسي بين التشكيل على الساخن والتشكيل على البارد في المفاضلة بين قابلية التشكيل والدقة. يستخدم التشكيل على الساخن درجات حرارة عالية لجعل المعدن سهل التشكيل إلى أشكال معقدة، بينما يستخدم التشكيل على البارد ضغطًا هائلاً في درجة حرارة الغرفة لتحقيق دقة أبعاد وقوة فائقتين. تؤثر كل طريقة بشكل أساسي على خصائص المعدن بطرق مختلفة، مما يجعلها مناسبة لتطبيقات مختلفة تمامًا.

يعتمد القرار على عامل واحد حاسم: درجة حرارة إعادة التبلور للمعدن. العمل فوق درجة الحرارة هذه (التشكيل على الساخن) يعطي الأولوية لسهولة التشكيل، بينما العمل تحتها (التشكيل على البارد) يعطي الأولوية للدقة والقوة في المنتج النهائي.

العامل الحاسم: درجة حرارة إعادة التبلور

ما هي إعادة التبلور؟

عندما يتشوه المعدن، يصبح هيكله البلوري الداخلي، أو "الحبيبات"، ممتدًا ومشوهًا. يُعرف هذا باسم تصلب الإجهاد (Strain Hardening).

يؤدي تسخين المعدن فوق درجة حرارة إعادة التبلوره إلى إحداث تغيير حاسم. تبدأ حبيبات جديدة خالية من الإجهاد في التكون، مما "يعيد ضبط" الهيكل الداخلي للمعدن بشكل فعال ويزيل آثار تصلب الإجهاد.

تُعد هذه الظاهرة هي الخط الفاصل العلمي بين العمليتين. وهي تفسر سبب كون المعدن الساخن ناعمًا وقابلاً للطرق، بينما يصبح المعدن البارد أكثر صلابة كلما عملت عليه.

التشكيل على الساخن: التشكيل بالحرارة

يتضمن التشكيل على الساخن تشويه المعدن عند درجة حرارة أعلى من نقطة إعادة تبلوره، تتراوح عادةً بين 60% إلى 75% من نقطة انصهاره.

العملية

يتم تسخين قطعة العمل المعدنية في فرن حتى تصل إلى درجة الحرارة المطلوبة، مما يجعلها أكثر مرونة بشكل ملحوظ. ثم يتم تشكيلها بسرعة باستخدام أدوات مثل المكابس أو المطارق أو الدرافيل قبل أن تبرد.

المزايا الرئيسية

الميزة الأساسية هي انخفاض كبير في القوة المطلوبة لتشكيل المادة. يتيح ذلك إنشاء مكونات كبيرة ومعقدة في عملية واحدة.

نظرًا لأن العملية تحدث فوق درجة حرارة إعادة التبلور، فإن المادة لا تتصلب بالإجهاد. هذا يعني أنها تحتفظ بمرونتها، مما يجعلها مقاومة جدًا للتشقق أثناء التشكيل.

العيوب المتأصلة

عندما يبرد المعدن من درجة حرارة عالية، فإنه ينكمش وقد يتشوه بشكل غير متوقع. يؤدي هذا إلى دقة أبعاد وتفاوتات ضعيفة مقارنة بالتشكيل على البارد.

تتسبب الحرارة العالية أيضًا في حدوث أكسدة على سطح المعدن، مما يشكل طبقة خشنة تسمى "القشور" (Scale). ينتج عن ذلك جودة سطح رديئة تتطلب غالبًا عمليات تنظيف ثانوية.

التشكيل على البارد: الدقة في درجة حرارة الغرفة

يتضمن التشكيل على البارد، المعروف أيضًا باسم العمل على البارد، تشكيل المعدن عند درجة حرارة الغرفة أو بالقرب منها. لا تعمل هذه العملية على تليين المادة بالحرارة؛ بل تعتمد بالكامل على القوة الميكانيكية.

العملية

يتم تطبيق ضغط شديد على قطعة العمل المعدنية باستخدام قوالب في مكبس. يجبر هذا المعدن على التدفق إلى الشكل المطلوب. تشمل الأمثلة الشائعة الطرق، والدرفلة، والسحب.

المزايا الرئيسية

نظرًا لعدم وجود تسخين أو تبريد، فإن التمدد والانكماش الحراري ليسا عاملين مؤثرين. يتيح هذا تحكمًا ممتازًا في الأبعاد ودقة عالية.

تنتج العملية سطحًا أملسًا ونظيفًا، مما يؤدي إلى جودة سطح فائقة لا تتطلب غالبًا أي معالجة ثانوية.

يؤدي العمل على البارد إلى تشويه دائم لهيكل حبيبات المعدن، وهي عملية تسمى تصلب الإجهاد. يزيد هذا من قوة الشد والصلابة للمادة، مما يجعل الجزء النهائي أقوى غالبًا من المادة الخام التي صنع منها.

العيوب المتأصلة

العيب الأساسي هو القوة الهائلة المطلوبة لتشكيل المعدن، مما يتطلب آلات قوية ومكلفة وأدوات متينة.

يزيد تصلب الإجهاد من القوة ولكنه يقلل من مرونة المعدن، مما يجعله أكثر هشاشة. هناك حد لمقدار تشكيل الجزء قبل أن يخاطر بالتشقق، مما يتطلب أحيانًا خطوة تلدين (تسخين) وسيطة لتليينه مرة أخرى.

فهم المفاضلات الأساسية

الخيار بين هاتين الطريقتين ليس عشوائيًا أبدًا. إنه قرار محسوب يعتمد على المتطلبات النهائية للمكون.

الدقة والتحكم في الأبعاد

التشكيل على البارد هو الفائز الواضح. يتيح غياب التشوه الحراري تفاوتات ضيقة يستحيل تحقيقها باستمرار عن طريق التشكيل على الساخن.

الخصائص الميكانيكية النهائية

النتائج مختلفة بشكل أساسي. ينتج التشكيل على البارد جزءًا أقوى وأكثر صلابة، ولكنه أقل مرونة. يحافظ التشكيل على الساخن على مرونة المادة الأصلية ويمكن أن يحسن حتى هيكل الحبيبات، مما يعزز المتانة.

جودة السطح

التشكيل على البارد متفوق. ينتج سطحًا لامعًا وأملسًا، بينما يترك التشكيل على الساخن ملمسًا خشنًا ومتقشرًا يجب إزالته غالبًا.

التكلفة والتعقيد

الاقتصاديات معقدة. يتطلب التشكيل على الساخن طاقة كبيرة لتسخين الأفران. يتطلب التشكيل على البارد استثمارًا رأسماليًا أعلى في المكابس القوية والأدوات المتينة. للإنتاج الضخم للأجزاء الصغيرة والدقيقة مثل المسامير والبراغي، غالبًا ما يكون التشكيل على البارد أكثر اقتصادًا لكل قطعة.

اتخاذ القرار الصحيح لتطبيقك

في نهاية المطاف، يتم تحديد العملية المثالية من خلال أهداف مشروعك المحدد.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء هيكلية كبيرة أو معقدة حيث تكون الدقة المطلقة ثانوية: التشكيل على الساخن هو الخيار الأفضل بسبب قابليته العالية للتشكيل ومتطلبات القوة الأقل.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للمكونات الأصغر ذات الدقة الأبعاد العالية وجودة السطح الفائقة: يوفر التشكيل على البارد دقة لا مثيل لها ويقوي المادة من خلال تصلب العمل.

- إذا كان تركيزك الأساسي هو تعزيز قوة جزء نهائي دون تغيير شكله: تُستخدم تقنيات التشكيل على البارد مثل "الخبط بالكرات" (shot peening) لإدخال تصلب الإجهاد المفيد عن قصد.

من خلال مواءمة أهداف مشروعك مع المبادئ الأساسية لكل عملية، يمكنك اختيار المسار الأكثر فعالية واقتصادية من المادة الخام إلى الجزء النهائي.

جدول ملخص:

| الجانب | التشكيل على الساخن | التشكيل على البارد |

|---|---|---|

| درجة الحرارة | فوق درجة حرارة إعادة التبلور (60-75% من نقطة الانصهار) | درجة حرارة الغرفة أو بالقرب منها |

| الميزة الأساسية | قابلية تشكيل عالية للأشكال المعقدة؛ قوة مطلوبة أقل | دقة أبعاد وجودة سطح فائقتان |

| التأثير على المادة | لا يوجد تصلب بالإجهاد؛ يحافظ على المرونة | تصلب الإجهاد يزيد من القوة والصلابة |

| العيب الرئيسي | دقة أبعاد وجودة سطح ضعيفة (قشور) | قوة عالية مطلوبة؛ مرونة منخفضة (خطر التشقق) |

| مثالي لـ | الأجزاء الهيكلية الكبيرة والمعقدة | المكونات المنتجة بكميات كبيرة وعالية الدقة |

هل أنت مستعد لاختيار عملية التشكيل المناسبة لمشروعك؟

يعد الاختيار بين التشكيل على الساخن والتشكيل على البارد أمرًا بالغ الأهمية لنجاح مكوناتك المعدنية. في KINTEK، نحن متخصصون في توفير معدات المختبرات واستهلاكيات عالية الأداء اللازمة لتحليل خصائص المواد وضمان تحسين عمليات التشكيل لديك من حيث الجودة والكفاءة.

نحن نساعد عملاء المختبرات لدينا على:

- تحليل سلوك المواد: اختبار وفهم كيفية استجابة المعادن للحرارة والضغط.

- ضمان مراقبة الجودة: التحقق من الدقة الأبعاد والخصائص الميكانيكية لأجزائك النهائية.

- تحسين العمليات: تحقيق التوازن المثالي بين قابلية التشكيل والقوة والدقة.

دعنا نناقش احتياجات تطبيقك المحددة. اتصل بخبرائنا اليوم للعثور على الحل المناسب لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة ضغط هيدروليكي ساخنة بألواح ساخنة لضغط المختبر بصندوق تفريغ

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

يسأل الناس أيضًا

- كيف تحافظ الحاضنات على درجة حرارة ثابتة؟ التحكم الدقيق لزراعة الخلايا الموثوقة

- ما الفرق بين تعدين المساحيق والتلبيد؟ اكتشف المفتاح لتصنيع الأجزاء المعدنية بكفاءة

- ما هي مزايا طريقة الحزمة الإلكترونية؟ تحقيق السرعة، وتوفير التكاليف، وسلامة المواد

- كيف تبخر أسيتات الإيثيل؟ إتقان إزالة المذيبات بأمان وكفاءة باستخدام التبخير الدوراني

- ما هي طريقة التلبيد بالبلازما؟ افتح آفاقًا لتصنيع المواد عالية الكثافة بسرعة

- هل يتطلب الانحلال الحراري محفزًا؟ أطلق العنان لوقود عالي القيمة من النفايات

- ما هي حدود تحديد عينة مجهولة عن طريق نقطة الانصهار وحدها؟ تجنب سوء التحديد المكلف

- لماذا يجب إجراء التلبيد في الموقع لأنابيب مسحوق ثنائي كبريتيد الموليبدينوم المضغوط؟ ضمان البقاء الهيكلي في مفاعلات البلازما