باختصار، يتم تقوية الفولاذ لزيادة صلابته ومقاومته للتآكل بشكل كبير للتطبيقات الصعبة. تشمل الاستخدامات الشائعة أدوات القطع، التروس، المحامل، المحاور، والمكونات الهيكلية حيث يجب أن تتحمل المادة إجهادًا كبيرًا أو تآكلًا أو تشوهًا دون أن تفشل. يحدد التطبيق المحدد طريقة التقوية الأنسب.

إن قرار تقوية الفولاذ لا يتعلق ببساطة بجعله "أقوى". إنه اختيار هندسي استراتيجي لإنشاء مادة ذات توازن دقيق في الخصائص — عادةً سطح صلب ومقاوم للتآكل ولب متين وممتص للصدمات — مصمم لبيئة تشغيل محددة.

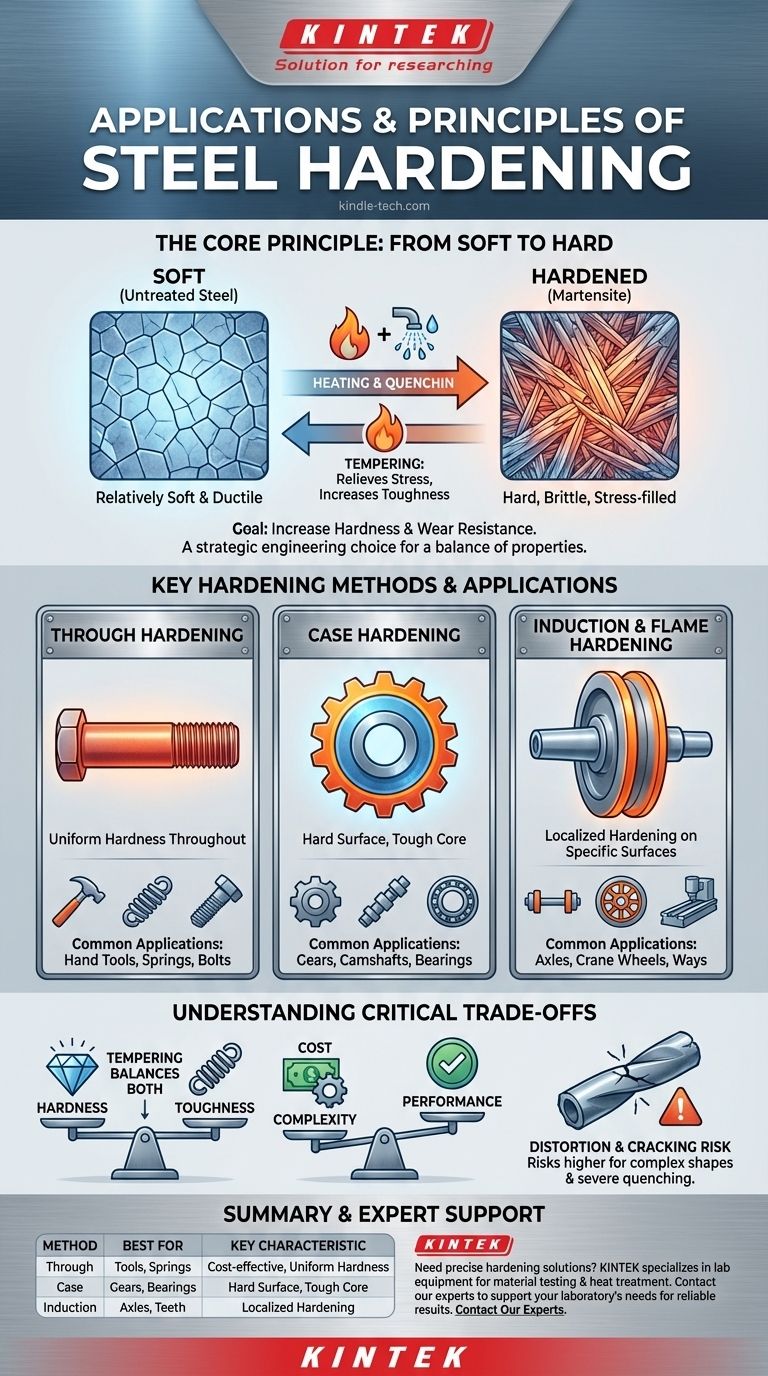

المبدأ الأساسي: لماذا نقوي الفولاذ

يبدأ فهم تطبيقات الفولاذ المقوى بفهم التغيير الأساسي الذي يمر به. التقوية هي عملية معدنية تغير البنية البلورية المجهرية للفولاذ.

من ناعم إلى صلب: التحول المجهري

في جوهرها، تتضمن التقوية تسخين الفولاذ إلى درجة حرارة حرجة، مما يغير بنيته البلورية الداخلية. يتبع ذلك عملية تبريد سريع تسمى التبريد.

يؤدي هذا التبريد السريع إلى حبس الفولاذ في بنية بلورية صلبة جدًا وهشة ومليئة بالإجهادات تُعرف باسم المارتنسيت. يتم دائمًا تقريبًا إجراء عملية تسخين لاحقة بدرجة حرارة أقل تسمى التخمير لتخفيف بعض هذه الإجهادات وتقليل الهشاشة، وإن كان ذلك على حساب بعض الصلابة.

الفوائد الأساسية: الصلابة ومقاومة التآكل

الهدف الرئيسي من التقوية هو زيادة مقاومة الفولاذ للتشوه اللدن والتآكل. يمكن لسطح الفولاذ المقوى أن يتحمل التلامس المباشر والاحتكاك والتآكل بشكل أفضل بكثير من نظيره غير المعالج.

وهذا يجعله ضروريًا لأي مكون يقوم بالقطع أو الطحن أو الدرفلة أو التعشيق مع جزء آخر تحت الحمل.

طرق التقوية الرئيسية وتطبيقاتها

تتطلب التطبيقات المختلفة خصائص مختلفة، مما يؤدي إلى عدة طرق تقوية مميزة. يعتمد الاختيار على نوع الفولاذ، وهندسة المكون، والإجهادات المحددة التي سيواجهها.

التقوية الشاملة (التبريد والتخمير)

هذه هي الطريقة الأكثر شيوعًا وفعالية من حيث التكلفة، حيث يتم تسخين المكون بالكامل وتبريده لتحقيق صلابة متسقة في جميع أنحاء الجزء.

إنها مثالية للفولاذ متوسط إلى عالي الكربون. وكما ذكرنا، فإنها توفر متانة كافية لمعظم الأغراض العامة حيث يكون التوازن بين الصلابة والمتانة والتكلفة أمرًا أساسيًا.

التطبيقات الشائعة: الأدوات اليدوية (المطارق، الأزاميل)، الزنبركات، البراغي الهيكلية عالية القوة، الأعمدة، والتروس البسيطة.

التقسية السطحية (الكربنة والنتردة)

تخلق التقسية السطحية طبقة سطحية صلبة للغاية ("الغلاف") مع ترك اللب الداخلي للمعدن متينًا ومطيلًا. يتم تحقيق ذلك عن طريق نشر عناصر مثل الكربون أو النيتروجين في سطح الفولاذ منخفض الكربون.

وهذا يخلق أفضل ما في العالمين: سطح يقاوم التآكل ولب يمكنه امتصاص الصدمات والارتطامات دون تكسر.

التطبيقات الشائعة: التروس عالية الأداء، أعمدة الكامات، المحامل (كل من عناصر الدوران والحلقات)، ودبابيس المكابس.

التقوية بالحث واللهب

تستخدم هذه الطرق التسخين الموضعي لتقوية مناطق محددة فقط من المكون. يقوم ملف حث أو لهب عالي الحرارة بتسخين سطح مختار بسرعة، ثم يتم تبريده فورًا.

هذه العملية مثالية للأجزاء الكبيرة حيث تكون التقوية الشاملة غير عملية أو للمكونات التي تتطلب الصلابة فقط على سطح تآكل محدد، مثل أسنان الترس أو مسار العجلة.

التطبيقات الشائعة: المحاور، عجلات الرافعات، قواعد أدوات الآلات ("المسارات")، وأسنان التروس الكبيرة أو شفرات المنشار.

فهم المقايضات الحرجة

يعد اختيار عملية التقوية تمرينًا في موازنة الخصائص والتكاليف المتنافسة. لا توجد طريقة "أفضل" واحدة، بل هي الأنسب للمهمة.

الصلابة مقابل المتانة

هذه هي المقايضة الأساسية. كلما أصبح الفولاذ أكثر صلابة، فإنه يصبح دائمًا أكثر هشاشة. الصلابة هي مقاومة الخدش والانبعاج، بينما المتانة هي القدرة على امتصاص الطاقة والتشوه دون كسر.

مبرد المعادن صلب للغاية ولكنه سينكسر إذا انحنى. لهذا السبب يعتبر التخمير خطوة حاسمة؛ فهو يضحي بكمية صغيرة من الصلابة القصوى لاستعادة المتانة الأساسية.

التكلفة والتعقيد

التقوية الشاملة بسيطة نسبيًا وغير مكلفة. التقسية السطحية والتقوية بالحث هي عمليات أكثر تعقيدًا وتستغرق وقتًا أطول وأكثر تكلفة. يجب أن يبرر الأداء المحسن لتطبيق معين التكلفة الإضافية.

التشوه والتشقق

تخلق التغيرات الشديدة في درجات الحرارة المتضمنة في التبريد إجهادات داخلية كبيرة. يمكن أن تتسبب هذه الإجهادات في التواء الأجزاء أو تشوهها أو، في أسوأ السيناريوهات، تشققها. يكون هذا الخطر أعلى للأشكال المعقدة وطرق التبريد الأكثر شدة.

مطابقة العملية لتطبيقك

يعتمد اختيارك النهائي بالكامل على المتطلبات التشغيلية للمكون.

- إذا كان تركيزك الأساسي على المتانة العامة وفعالية التكلفة: التقوية الشاملة هي الخيار القياسي للأدوات والمثبتات وأجزاء الماكينات العامة.

- إذا كان تركيزك الأساسي على التآكل السطحي الشديد مع لب متين ومقاوم للصدمات: التقسية السطحية هي الحل الأمثل للتروس والمحامل عالية الحمل.

- إذا كان تركيزك الأساسي على تقوية منطقة معينة في جزء كبير أو معقد: توفر التقوية بالحث أو اللهب تحكمًا دقيقًا وكفاءة.

يعد اختيار عملية التقوية الصحيحة قرارًا أساسيًا في التصميم الميكانيكي، حيث يترجم المبادئ المعدنية مباشرة إلى أداء وموثوقية في العالم الحقيقي.

جدول الملخص:

| طريقة التقوية | الأفضل لـ | الخصائص الرئيسية |

|---|---|---|

| التقوية الشاملة | الأدوات اليدوية، الزنبركات، البراغي | فعالة من حيث التكلفة، صلابة موحدة في جميع أنحاء الجزء |

| التقسية السطحية | التروس، أعمدة الكامات، المحامل | سطح صلب، لب متين للتآكل الشديد |

| التقوية بالحث | المحاور، أسنان التروس، الأجزاء الكبيرة | تقوية موضعية لأسطح التآكل المحددة |

هل تحتاج إلى حلول تقوية دقيقة لمختبرك أو معدات الإنتاج الخاصة بك؟ تعد عملية التقوية الصحيحة أمرًا بالغ الأهمية للأداء وطول العمر. في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية اللازمة لدعم اختبار المواد وسير عمل المعالجة الحرارية. تضمن خبرتنا أنه يمكنك تحقيق التوازن المثالي بين الصلابة والمتانة لتطبيقك المحدد. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك للحصول على نتائج موثوقة وعالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- كيف تقارن عمليات التبريد بالنيتروجين والأرجون في الأفران المفرغة من الهواء؟ دليل للتبريد الأسرع والأرخص

- لماذا تستخدم المعالجة الحرارية بالتفريغ؟ احصل على مكونات معدنية خالية من العيوب وعالية الأداء

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك