بمصطلحات بسيطة، الترسيب الفيزيائي للبخار (PVD) هو مجموعة من عمليات الطلاء المتقدمة التي تتم داخل غرفة تفريغ عالية. المبدأ الأساسي ينطوي على أخذ مادة مصدر صلبة، وتحويلها إلى بخار، ثم السماح لهذا البخار بالتكثف على جسم مستهدف، أو ركيزة، كطبقة رقيقة ومتينة للغاية. تنقل هذه العملية المادة جسيمًا ذريًا تلو الآخر، مما يخلق طلاءات ذات خصائص محسّنة بشكل كبير.

لا يُعد PVD تقنية واحدة بل فئة من الأساليب المعتمدة على التفريغ لهندسة سطح المادة. يتمثل الغرض الأساسي منه في ترسيب طبقة رقيقة عالية الأداء من مصدر مادي، مما يحسن بشكل أساسي صلابة المكون أو مقاومته للتآكل أو حمايته من التآكل دون تغيير بنيته الأساسية.

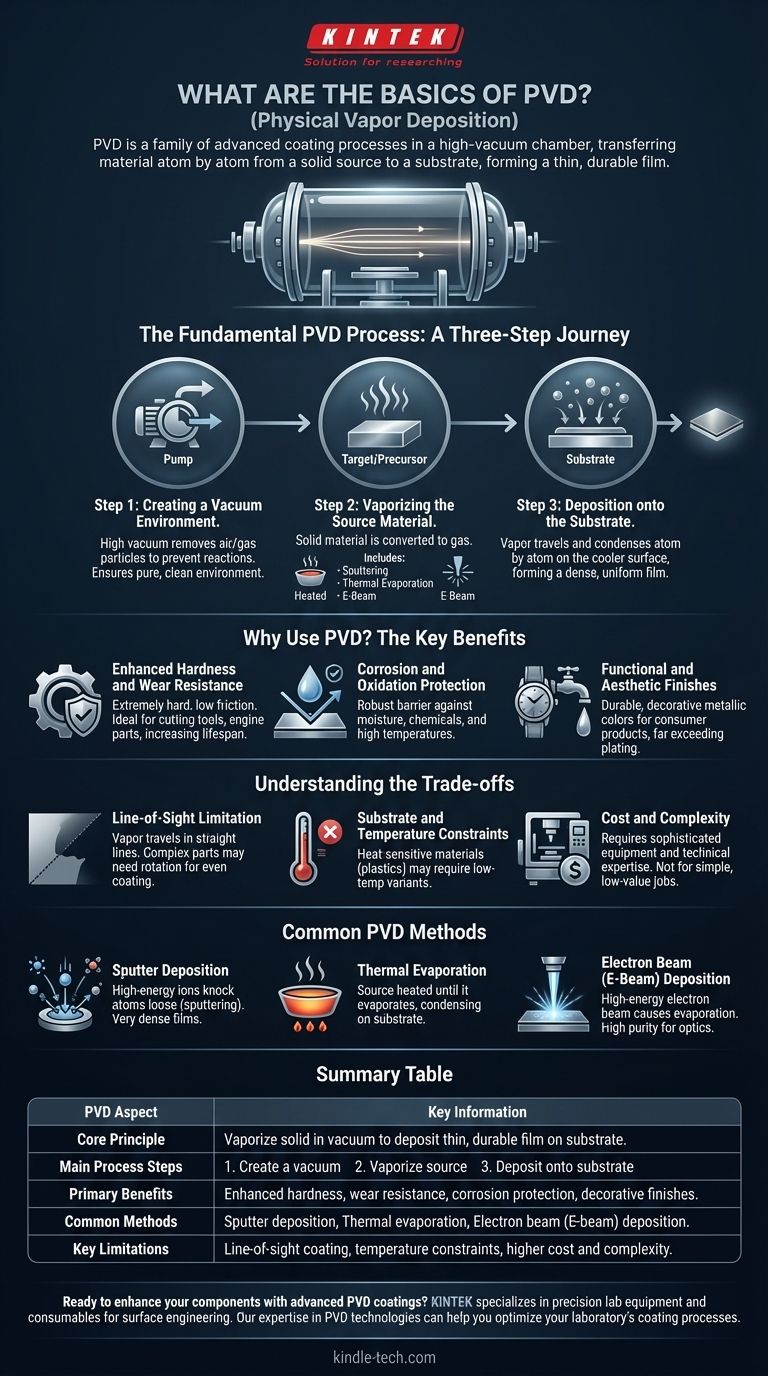

عملية PVD الأساسية: رحلة من ثلاث خطوات

تتبع كل عملية PVD، بغض النظر عن النوع المحدد، نفس التسلسل الأساسي للأحداث داخل غرفة التفريغ. يعد فهم هذا التسلسل مفتاحًا لاستيعاب كيفية عمل PVD.

الخطوة 1: إنشاء بيئة تفريغ

يجب أن تحدث العملية بأكملها تحت تفريغ عالٍ. هذا أمر بالغ الأهمية لأنه يزيل الهواء وجزيئات الغاز الأخرى التي قد تتفاعل مع مادة الطلاء المبخرة أو تعيقها أثناء انتقالها إلى الركيزة.

تضمن البيئة النظيفة والفارغة أن يكون الطلاء النهائي نقيًا ويلتصق بشكل صحيح بالسطح.

الخطوة 2: تبخير مادة المصدر

هذه هي خطوة إنشاء "البخار الفيزيائي". يتم تحويل مادة صلبة، تسمى غالبًا "هدف" أو "مادة بادئة"، إلى حالة غازية. الطريقة المستخدمة لهذا التبخير هي ما يميز بشكل أساسي الأنواع المختلفة من PVD.

يمكن تحقيق ذلك عن طريق تسخين المادة حتى تتبخر، أو قصفها بأيونات عالية الطاقة لانتزاع الذرات (الرش)، أو ضربها بشعاع إلكتروني عالي الطاقة.

الخطوة 3: الترسيب على الركيزة

يسافر البخار المتكون عبر غرفة التفريغ ويصطدم بالركيزة (الجزء الذي يتم طلاؤه). عند ملامسة السطح الأبرد للركيزة، يتكثف البخار مرة أخرى إلى حالة صلبة.

يتراكم هذا التكثف ذرة تلو الأخرى، مكونًا طبقة رقيقة وكثيفة وموحدة للغاية عبر سطح الجزء.

لماذا نستخدم PVD؟ الفوائد الرئيسية

يتم استخدام PVD عندما يحتاج سطح المكون إلى خصائص لا يمكن للمادة السائبة توفيرها. الهدف هو إضافة وظيفة أو متانة مباشرة في المكان الذي تكون فيه هناك حاجة ماسة إليها: السطح.

زيادة الصلابة ومقاومة التآكل

غالبًا ما تكون طلاءات PVD صلبة للغاية ولها معامل احتكاك منخفض. هذا يجعلها مثالية لأدوات القطع ومكونات المحرك والأجزاء الأخرى المعرضة للتآكل العالي، مما يزيد بشكل كبير من عمرها التشغيلي.

الحماية من التآكل والأكسدة

يعمل الغشاء المترسب كحاجز قوي بين الركيزة والبيئة. تحمي هذه الدرع المادة الأساسية من الرطوبة والمواد الكيميائية ودرجات الحرارة العالية التي قد تسبب الصدأ أو التآكل أو الأكسدة.

اللمسات النهائية الوظيفية والجمالية

بالإضافة إلى الأداء الصناعي، يستخدم PVD على نطاق واسع لتطبيق تشطيبات زخرفية ومتينة على المنتجات الاستهلاكية. يمكنه إنتاج مجموعة واسعة من الألوان المعدنية على عناصر مثل الساعات والحنفيات والأجهزة، مما يوفر تشطيبًا أكثر مرونة بكثير من الطلاء التقليدي.

فهم المفاضلات

على الرغم من قوته، فإن PVD ليس حلاً شاملاً. يعد فهم حدوده أمرًا بالغ الأهمية لاتخاذ قرار مستنير.

قيود خط الرؤية

تعتبر معظم عمليات PVD "خط رؤية"، مما يعني أن المادة المبخرة تسافر في خط مستقيم. المناطق ذات الجزء المعقد المخفية أو المظللة عن مصدر البخار لن تتلقى طلاءً متساويًا. غالبًا ما يكون تركيب وتدوير الأجزاء مطلوبًا لإدارة هذا الأمر.

قيود الركيزة ودرجة الحرارة

تتضمن عملية الترسيب غالبًا حرارة، والتي يمكن أن تكون مشكلة للركائز الحساسة لدرجة الحرارة مثل بعض البلاستيك أو البوليمرات. على الرغم من وجود متغيرات PVD ذات درجة الحرارة المنخفضة، إلا أنها تظل اعتبارًا رئيسيًا.

التكلفة والتعقيد

يتطلب PVD معدات تفريغ متطورة ومكلفة، وتتطلب العملية نفسها خبرة فنية كبيرة للتحكم فيها. إنها عملية صناعية، وليست تقنية ورشة عمل بسيطة، مما يجعلها أقل ملاءمة للمهام الفردية أو المكونات منخفضة القيمة.

نظرة على طرق PVD الشائعة

يشمل مصطلح "PVD" العديد من التقنيات المتميزة. يكمن الاختلاف الأساسي بينها في كيفية إنشاء البخار من مادة المصدر الصلبة.

الترسيب بالرش (Sputter Deposition)

في الرش، يتم قصف مادة الهدف بأيونات عالية الطاقة. يعمل هذا مثل لعبة بلياردو دون ذرية، حيث تنتزع الأيونات الذرات من الهدف، مما "يرشها" باتجاه الركيزة. ينتج أغشية كثيفة وموحدة للغاية.

التبخير الحراري (Thermal Evaporation)

هذه واحدة من أبسط الطرق. توضع مادة المصدر في بوتقة ويتم تسخينها في التفريغ حتى تتبخر، تمامًا مثل غليان الماء. يرتفع البخار الناتج ويتكثف على الركيزة المحتفظ بها فوقه.

الترسيب بشعاع الإلكترون (E-Beam Deposition)

تستخدم هذه الطريقة شعاعًا من الإلكترونات عالية الطاقة يتم تركيزه مغناطيسيًا ليصطدم بمادة المصدر. يولد الشعاع حرارة مركزة وشديدة، مما يتسبب في تبخر المادة بكفاءة ونقاء عاليين، مما يجعلها مثالية للتطبيقات البصرية والإلكترونية.

اختيار الخيار المناسب لهدفك

يعتمد اختيار عملية PVD بالكامل على النتيجة المرجوة لمكونك.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة ومقاومة التآكل: غالبًا ما يُفضل الرش أو الترسيب بالقوس الكاثودي لطلاءاتها الكثيفة والمقاومة للتآكل والصلبة للغاية.

- إذا كان تركيزك الأساسي هو أغشية عالية النقاء للتطبيقات البصرية أو الإلكترونية: يوفر الترسيب بشعاع الإلكترون أو التبخير الحراري تحكمًا ممتازًا في نقاء ومعدل الترسيب.

- إذا كان تركيزك الأساسي هو طلاء البلاستيك أو البوليمر الحساس للحرارة: قد تكون عمليات الرش المتخصصة ذات درجة الحرارة المنخفضة هي الحل الوحيد الممكن.

في نهاية المطاف، يعد PVD أداة قوية لهندسة سطح المادة لتعمل بما يتجاوز قدراتها الطبيعية.

جدول ملخص:

| جانب PVD | معلومات أساسية |

|---|---|

| المبدأ الأساسي | تبخير مادة صلبة في تفريغ لترسيب طبقة رقيقة ومتينة على ركيزة |

| خطوات العملية الرئيسية | 1. إنشاء تفريغ 2. تبخير مادة المصدر 3. الترسيب على الركيزة |

| الفوائد الرئيسية | زيادة الصلابة، ومقاومة التآكل، والحماية من التآكل، والتشطيبات الزخرفية |

| الأساليب الشائعة | الترسيب بالرش، التبخير الحراري، الترسيب بشعاع الإلكترون (E-beam) |

| القيود الرئيسية | طلاء خط الرؤية، قيود درجة الحرارة، تكلفة وتعقيد أعلى |

هل أنت مستعد لتعزيز مكوناتك بطلاءات PVD المتقدمة؟

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لتطبيقات هندسة الأسطح. يمكن لخبرتنا في تقنيات PVD مساعدتك في تحقيق صلابة فائقة ومقاومة للتآكل وحماية من التآكل لمكوناتك الحيوية.

اتصل بنا اليوم لمناقشة كيف يمكن لحلول PVD الخاصة بنا تحسين عمليات الطلاء في مختبرك وتقديم نتائج استثنائية لاحتياجات تطبيقك المحددة.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

يسأل الناس أيضًا

- كيف يتم طلاء شيء بالماس؟ دليل لطرق نمو الترسيب الكيميائي للبخار (CVD) مقابل طرق الطلاء

- كيف تحسب تغطية الطلاء؟ دليل عملي لتقدير المواد بدقة

- هل التذرير (Sputtering) هو ترسيب فيزيائي للبخار (PVD)؟ اكتشف تقنية الطلاء الأساسية لمختبرك

- ما هو الترسيب الكيميائي للبخار بالفتيل الساخن للماس؟ دليل لطلاء الماس الاصطناعي

- كيف تنمو الماسات المصنوعة بتقنية الترسيب الكيميائي للبخار (CVD)؟ دليل خطوة بخطوة لإنشاء الماس المصنوع في المختبر