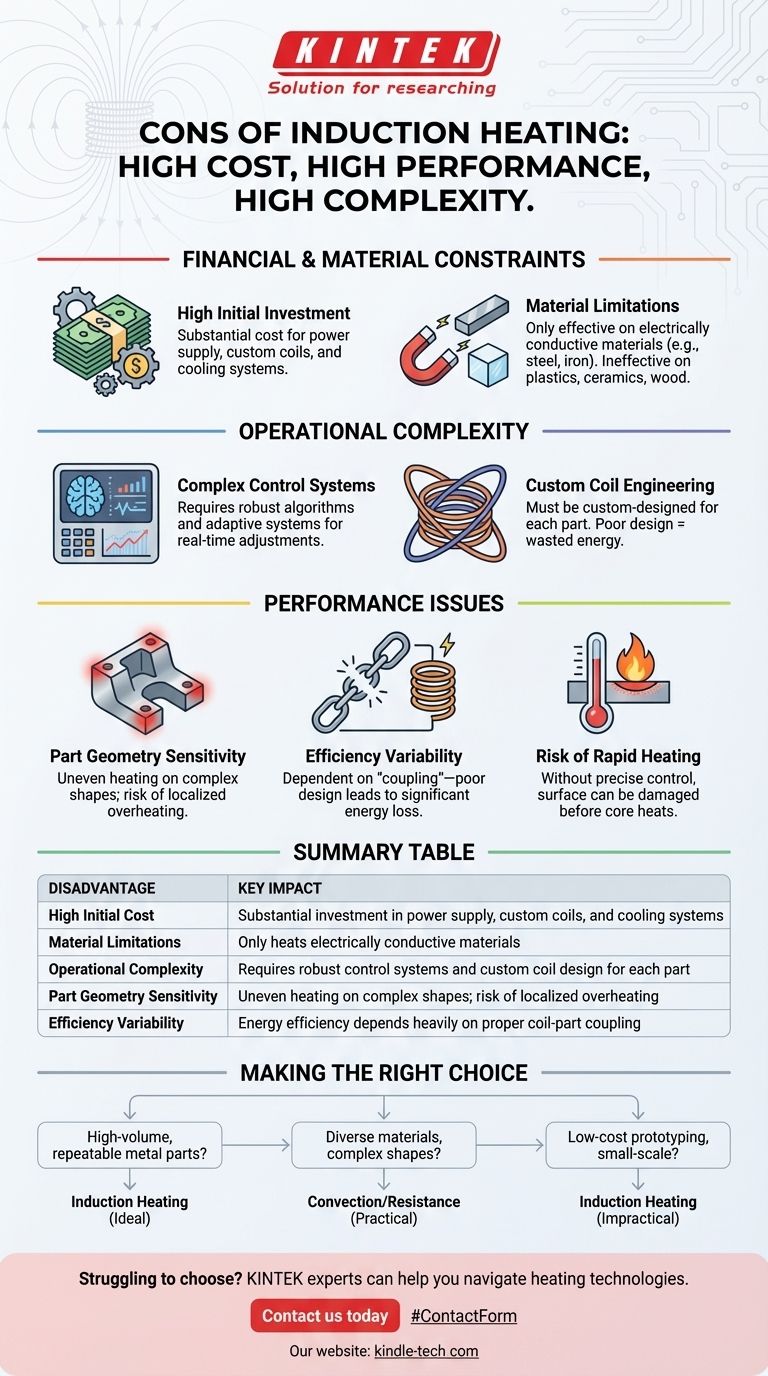

تتمثل العيوب الرئيسية للتسخين بالحث في التكلفة الأولية المرتفعة للمعدات، وقصره على المواد الموصلة للكهرباء فقط، وتعقيده التشغيلي الكبير. على الرغم من كونه سريعًا ودقيقًا بشكل لا يصدق، تتطلب هذه التقنية هندسة متخصصة لتصميم الملفات وأنظمة تحكم متطورة لتعمل بفعالية.

يوفر التسخين بالحث سرعة ودقة لا مثيل لهما، لكن هذا الأداء ليس قابلاً للتطبيق عالميًا. يتمثل المقابل الأساسي في قبول استثمار أولي مرتفع وتكاليف هندسية كبيرة مقابل تسخين عالي التحكم وسريع في تطبيقات محددة للغاية.

تحدي التحكم والتعقيد

أحد أهم العقبات في اعتماد التسخين بالحث هو الخبرة التقنية المطلوبة لتشغيله بشكل صحيح. إنه ليس حلاً بسيطًا "للتوصيل والتشغيل".

الحاجة إلى أنظمة تحكم قوية

تتطلب إمدادات الطاقة بالحث خوارزميات تحكم قوية ومعقدة. يجب أن تتكيف هذه الأنظمة باستمرار مع الأحمال ونقاط التشغيل المختلفة لتقديم حرارة متسقة.

كما هو مذكور في الأبحاث، يمثل هذا تحديًا خاصًا في الأنظمة ذات الملفات المتعددة أو أنواع الأجزاء المتغيرة، وغالبًا ما يتطلب خوارزميات تكيفية لإجراء تعديلات في الوقت الفعلي.

هندسة الملفات المخصصة

ملف الحث، الذي يولد المجال المغناطيسي، هو قلب النظام ويجب أن يكون مصممًا خصيصًا للجزء المحدد الذي يتم تسخينه.

يعد شكل الملف وحجمه ومسافته بالنسبة لقطعة العمل أمرًا بالغ الأهمية للكفاءة. سيؤدي الملف سيئ التصميم أو غير المتطابق إلى تسخين غير متساوٍ وهدر للطاقة.

القيود المالية والمادية

بالإضافة إلى التعقيد التشغيلي، هناك قيود مالية ومادية أساسية تحدد متى يكون التسخين بالحث خيارًا قابلاً للتطبيق.

ارتفاع الاستثمار الرأسمالي الأولي

التكلفة الأولية لنظام التسخين بالحث كبيرة. ويشمل ذلك مصدر الطاقة عالي التردد، والملفات المصنعة حسب الطلب، وغالبًا ما يكون نظام تبريد مائي مخصص لإدارة الحرارة المتولدة في الملف نفسه.

قيود على مادة قطعة العمل

يعمل التسخين بالحث عن طريق تحريض تيار كهربائي داخل الجسم نفسه. لذلك، فهو فعال فقط على المواد الموصلة للكهرباء، وخاصة المعادن الحديدية مثل الفولاذ والحديد.

لا يمكنه تسخين المواد غير الموصلة مثل البلاستيك أو الزجاج أو السيراميك أو الخشب بشكل مباشر، مما يجعله غير مناسب لمجموعة واسعة من التطبيقات.

الاعتماد على هندسة الجزء

تعتمد كفاءة التسخين وتجانسه اعتمادًا كبيرًا على شكل الجزء. يمكن أن تكون الأشكال الهندسية المعقدة ذات الزوايا الحادة أو الثقوب أو السماكات المتغيرة صعبة التسخين بشكل موحد.

يمكن أن تتسبب هذه الميزات في تركيز المجال المغناطيسي، مما يؤدي إلى ارتفاع درجة الحرارة الموضعي والتلف المحتمل أو تشوه قطعة العمل.

فهم المفاضلات

الفوائد المعلن عنها للتسخين بالحث غالبًا ما تأتي بشروط خفية يجب أخذها في الاعتبار بعناية.

الكفاءة غير مضمونة

في حين أن التسخين بالحث يمكن أن يكون فعالاً للغاية في استخدام الطاقة، إلا أن هذا يعتمد كليًا على "الاقتران" - أي مدى فعالية نقل المجال المغناطيسي للطاقة إلى الجزء.

يؤدي الاقتران الضعيف بسبب تصميم ملف غير صحيح أو وضع غير صحيح إلى فقدان كبير للطاقة، مما يبطل إحدى نقاط البيع الرئيسية للتكنولوجيا.

خطر التسخين السريع

القدرة على تسخين الأجسام في ثوانٍ هي ميزة كبيرة. ومع ذلك، يمكن أن تكون هذه السرعة أيضًا عبئًا.

بدون تحكم دقيق، يمكن أن ترتفع درجة حرارة سطح الجزء بسهولة وتتلف قبل أن يصل اللب إلى درجة الحرارة المطلوبة. وهذا يتطلب مستوى من التحكم في العملية أكبر بكثير من المطلوب للطرق الأبطأ مثل التسخين في الفرن.

اتخاذ القرار الصحيح لهدفك

يتطلب تقييم التسخين بالحث مطابقة ملفه الفريد المتمثل في التكلفة العالية والأداء العالي مع احتياجاتك المحددة.

- إذا كان تركيزك الأساسي هو التصنيع عالي الحجم والقابل للتكرار للأجزاء المعدنية البسيطة: غالبًا ما يكون الاستثمار الأولي مبررًا بالسرعة والاتساق والتحكم الذي لا مثيل له.

- إذا كان تركيزك الأساسي هو تسخين مواد متنوعة أو أجزاء ذات أشكال معقدة: فمن المرجح أن تكون تقنية أكثر مرونة مثل فرن الحمل الحراري أو فرن المقاومة أكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو النماذج الأولية منخفضة التكلفة أو الإنتاج على نطاق صغير: فإن التكلفة الرأسمالية المرتفعة والهندسة المتخصصة تجعل التسخين بالحث خيارًا غير عملي.

في نهاية المطاف، يعد اختيار التسخين بالحث قرارًا استراتيجيًا يتاجر بالمرونة والتكلفة الأولية المنخفضة مقابل السرعة والدقة التي لا مثيل لهما ضمن مجموعة ضيقة من الظروف المثالية.

جدول الملخص:

| العيب | التأثير الرئيسي |

|---|---|

| التكلفة الأولية المرتفعة | استثمار كبير في مصدر الطاقة، والملفات المخصصة، وأنظمة التبريد |

| قيود المواد | يسخن فقط المواد الموصلة للكهرباء (مثل المعادن) |

| التعقيد التشغيلي | يتطلب أنظمة تحكم قوية وتصميم ملف مخصص لكل جزء |

| حساسية هندسة الجزء | تسخين غير متساوٍ للأشكال المعقدة؛ خطر ارتفاع درجة الحرارة الموضعي |

| تغير الكفاءة | تعتمد كفاءة الطاقة بشكل كبير على اقتران الملف بالجزء المناسب |

هل تكافح لاختيار طريقة التسخين المناسبة لمختبرك أو خط الإنتاج الخاص بك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية. يمكن لخبرائنا مساعدتك في التنقل بين تعقيدات تقنيات التسخين - من الحث إلى الأفران - للعثور على الحل الأكثر كفاءة وفعالية من حيث التكلفة لموادك وتطبيقاتك المحددة. اتصل بنا اليوم

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- فرن صهر بالحث الفراغي على نطاق المختبر

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- قالب تسخين مزدوج الألواح للمختبر

يسأل الناس أيضًا

- ما هي مزايا فرن الحث القنوي؟ تحقيق احتفاظ فعال بالطاقة بالمعدن المصهور

- هل يمكن لملف الحث صهر الفولاذ؟ اكتشف الصهر الصناعي السريع والفعال

- ما هو مبدأ عمل الحث؟ تسخير الحرارة المباشرة وغير الملامسة

- كيف يحسن فرن الصهر بالحث عالي التفريغ من أداء FATT50؟ تعزيز صلابة المعدن ونقائه

- ما هي طريقة الصهر بالحث؟ دليل لصهر المعادن بنظافة وكفاءة

- ما هي العوامل التي تؤثر على الانصهار؟ أتقن درجة الحرارة والضغط والكيمياء للحصول على نتائج عالية الجودة

- ما مدى سرعة التسخين بالحث؟ تحقيق تسخين شبه فوري للمعادن

- من اخترع فرن الحث؟ اكتشف الرواد وراء علم الفلزات الحديث