على الرغم من كونه عملية أساسية لتليين المعادن وتخفيف الإجهادات الداخلية، إلا أن التلدين ليس خاليًا من العيوب الكبيرة. تتمحور عيوبه الرئيسية حول استهلاك الطاقة والوقت المرتفعين، واحتمالية حدوث تغيرات سطحية غير مرغوب فيها مثل الأكسدة ونزع الكربنة، والتكاليف والتعقيدات التشغيلية لإدارة بيئة المعالجة الحرارية.

إن عيوب التلدين ليست عيوبًا في العملية بحد ذاتها، بل هي مفاضلات متأصلة. إن التكلفة العالية من حيث الوقت والطاقة، إلى جانب المخاطر التي تتعرض لها سلامة السطح، هي الثمن المدفوع لتحقيق أقصى قدر من الليونة والنعومة في المادة.

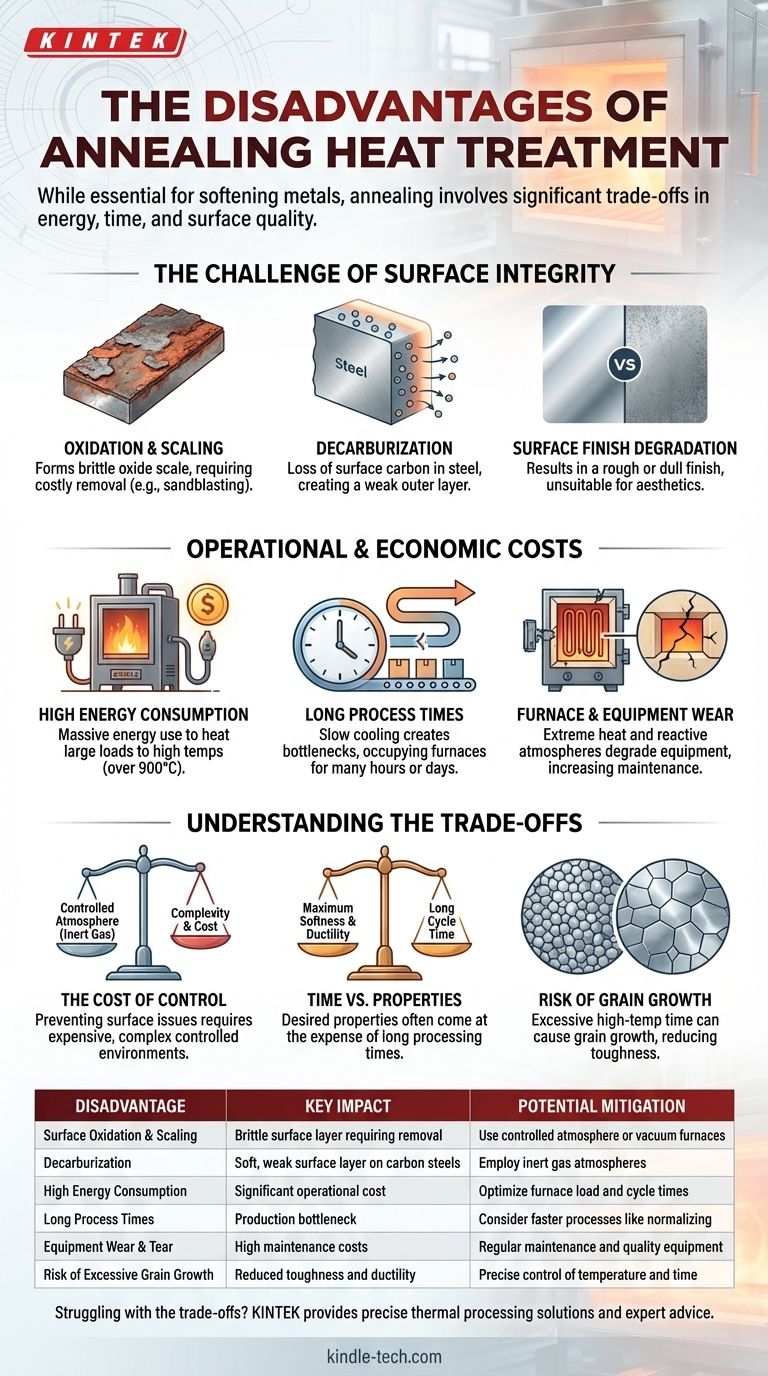

تحدي سلامة السطح

تؤدي درجات الحرارة العالية المطلوبة للتلدين إلى خلق بيئة تفاعلية يمكن أن يتغير فيها سطح المعدن بسهولة، وغالبًا ما يكون للأسوأ.

الأكسدة والتقشر (Scaling)

عند تسخين معظم المعادن في وجود الأكسجين، فإنها تشكل طبقة من أكسيد القشور على سطحها. غالبًا ما يجب إزالة هذه الطبقة الهشة من خلال عمليات ثانوية مكلفة مثل السفع الرملي أو التخليل الحمضي، مما يضيف خطوات وتكاليف إلى الإنتاج.

نزع الكربنة (Decarburization)

بالنسبة للصلب الكربوني، يمكن لبيئة درجات الحرارة العالية أن تتسبب في انتشار الكربون خارج السطح. يؤدي هذا الفقدان للكربون، المعروف باسم نزع الكربنة، إلى تكوين طبقة خارجية ناعمة وضعيفة على المكون، مما قد يضر بأدائه النهائي.

تدهور جودة السطح

حتى لو تم تجنب تكون القشور الكثيفة، يمكن أن تؤدي العملية إلى سطح خشن أو باهت أو غير لامع. غالبًا ما يكون هذا غير مقبول للتطبيقات التي تتطلب جماليات أو ملمسًا سطحيًا معينًا دون الحاجة إلى تلميع إضافي.

التكاليف التشغيلية والاقتصادية

غالبًا ما يكون التلدين أحد أكثر الخطوات استهلاكًا للموارد في عملية التصنيع، مما يؤثر على كل من الميزانية والجدول الزمني.

استهلاك طاقة مرتفع

يتطلب رفع درجة حرارة فرن كبير وحمولته بالكامل إلى درجة حرارة عالية (غالبًا ما تزيد عن 900 درجة مئوية أو 1650 درجة فهرنهايت) والاحتفاظ بها هناك لفترة طويلة استهلاكًا هائلاً للطاقة، مما يمثل تكلفة تشغيلية كبيرة.

أوقات عملية طويلة

يتطلب التلدين السليم تبريدًا بطيئًا ومتحكمًا فيه لتحقيق البنية المجهرية المطلوبة. هذا يعني أن الأفران قد تكون مشغولة لساعات عديدة، أو حتى أيام، لدفعة واحدة، مما يخلق عنق زجاجة يبطئ الإنتاج الكلي.

تآكل الفرن والمعدات

تؤثر درجات الحرارة القصوى والبيئات التفاعلية المحتملة في الفرن سلبًا على المعدات. يمكن أن تتآكل عناصر التسخين الكهربائية، وتتحلل البطانات الحرارية داخل الفرن بمرور الوقت، مما يؤدي إلى ارتفاع تكاليف الصيانة والتوقف عن العمل.

فهم المفاضلات

من الأفضل فهم عيوب التلدين كسلسلة من المفاضلات بين الخصائص المطلوبة والتكلفة والتعقيد.

تكلفة التحكم

يتطلب منع المشكلات السطحية المذكورة أعلاه جوًا متحكمًا فيه. يمنع استخدام الغازات الخاملة (مثل الأرجون) أو الغازات المختزلة لإزاحة الأكسجين الأكسدة ونزع الكربنة، ولكنه يضيف تعقيدًا وتكلفة كبيرة تتعلق بإدارة الغازات وإحكام إغلاق الفرن.

الوقت مقابل الخصائص

إن دورة الوقت الطويلة هي مفاضلة مباشرة لتحقيق أقصى قدر من النعومة والليونة وتخفيف الإجهاد. توجد عمليات معالجة حرارية أسرع مثل التطبيع (Normalizing) أو تخفيف الإجهاد (Stress Relieving)، ولكنها لا تنتج نفس بنية الحبيبات المكررة ومستوى النعومة الذي ينتجه التلدين الكامل.

خطر نمو الحبيبات

قد يؤدي إبقاء المعدن عند درجة حرارة عالية لفترة طويلة جدًا إلى نمو حبيباته البلورية الداخلية بشكل مفرط. على الرغم من أن المادة ستكون ناعمة جدًا، إلا أن الحبيبات الكبيرة يمكن أن تقلل بشكل كبير من متانتها (Toughness) وليونتها (Ductility)، مما يجعلها أكثر هشاشة تحت الصدمات.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار العملية الحرارية الصحيحة الموازنة بين الهدف المعدني والواقع العملي للإنتاج.

- إذا كان تركيزك الأساسي هو أقصى درجات النعومة والقابلية للتشكيل: التلدين الكامل هو الخيار الصحيح، ولكن يجب عليك تخصيص ميزانية لأوقات الدورة الطويلة والتخطيط للتشطيب السطحي المحتمل بعد المعالجة.

- إذا كان تركيزك الأساسي هو التكلفة والسرعة: فكر فيما إذا كانت العملية الأسرع مثل التطبيع أو دورة تخفيف الإجهاد ذات درجة الحرارة المنخفضة يمكن أن تلبي متطلبات الخصائص الدنيا لديك دون التكلفة الكاملة للتلدين.

- إذا كان تركيزك الأساسي هو الحفاظ على سطح نقي: يجب عليك الاستثمار في فرن تفريغ أو فرن ذي جو متحكم فيه، مع قبول ارتفاع تكاليف المعدات والتشغيل لتجنب تدهور السطح.

من خلال فهم هذه المفاضلات، يمكنك تصميم عملية حرارية توفر خصائص المواد اللازمة مع إدارة التكاليف ووقت الإنتاج بفعالية.

جدول ملخص:

| العيب | التأثير الرئيسي | التخفيف المحتمل |

|---|---|---|

| أكسدة السطح والتقشر | طبقة سطحية هشة تتطلب إزالة مكلفة | استخدام أفران ذات جو متحكم فيه أو تفريغ |

| نزع الكربنة | طبقة سطحية ناعمة وضعيفة على الصلب الكربوني | استخدام أجواء غاز خامل |

| استهلاك طاقة مرتفع | تكلفة تشغيلية كبيرة بسبب درجات الحرارة العالية | تحسين حمولة الفرن وأوقات الدورة |

| أوقات عملية طويلة | عنق زجاجة في الإنتاج؛ تبريد بطيء ومتحكم فيه | النظر في عمليات أسرع مثل التطبيع إذا كانت مناسبة |

| تآكل وتهالك المعدات | تكاليف صيانة عالية لمكونات الفرن | صيانة دورية والاستثمار في معدات جيدة |

| خطر نمو الحبيبات المفرط | انخفاض المتانة والليونة | تحكم دقيق في درجة الحرارة والوقت |

هل تعاني من مفاضلات التلدين؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، حيث توفر حلولًا للمعالجة الحرارية الدقيقة. سواء كنت بحاجة إلى فرن موثوق للتلدين ذي الجو المتحكم فيه أو مشورة الخبراء بشأن اختيار عملية المعالجة الحرارية المناسبة لموادك، فإن فريقنا جاهز للمساعدة. اتصل بنا اليوم لتحسين كفاءة مختبرك وتحقيق أهدافك المتعلقة بخصائص المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هي العوامل التي تؤثر على قوة وصلة اللحام بالنحاس؟ أتقن المفاتيح الأربعة للحصول على رابطة مثالية

- ما هي عملية اللحام بالنحاس في الفراغ؟ تحقيق ترابط معدني عالي النقاء وقوي

- هل يمكن لحام المعادن غير المتشابهة باللحام الصلب أو اللحام القوسي؟ دليل للحصول على مفاصل قوية وموثوقة

- ما هي بعض تطبيقات اللحام بالنحاس؟ ربط معادن غير متشابهة بروابط قوية ومحكمة التسرب

- ما هو الأكسدة في اللحام؟ وكيف يمكن منعها للحصول على مفاصل قوية ودائمة