على الرغم من الاحتفاء به غالبًا لخصائصه الاستثنائية، فإن الكربون الشبيه بالألماس (DLC) ليس حلاً عالميًا لجميع مشاكل التآكل والاحتكاك. تنبع عيوبه الأساسية من الإجهاد الانضغاطي الداخلي العالي الذي يحد من سمك الفيلم، والاستقرار الحراري الضعيف الذي يقيد استخدامه في البيئات ذات درجات الحرارة المنخفضة، والاعتماد الكبير على مادة الركيزة وإعدادها لضمان الالتصاق المناسب. هذه ليست عيوبًا، بل هي قيود هندسية حاسمة يجب فهمها لتحقيق تطبيق ناجح.

يُفهم "العيوب" في الكربون الشبيه بالألماس على أنها مقايضات هندسية. إن صلابته المذهلة واحتكاكه المنخفض يأتيان على حساب قيود في درجة حرارة التطبيق، وسمك الفيلم، وتوافق الركيزة، مما يجعل نجاح طلاء DLC يعتمد بشكل كبير على نظام مُصمم هندسيًا بشكل صحيح.

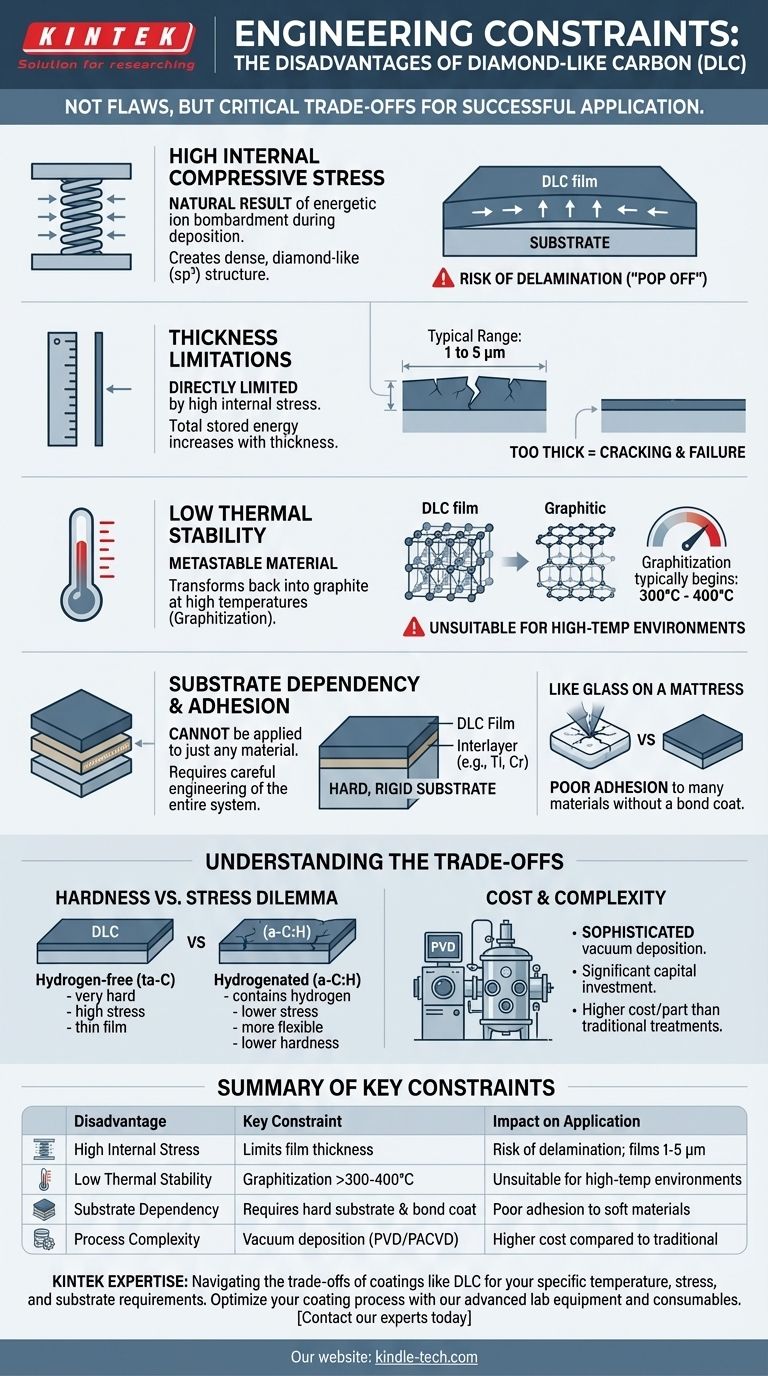

القيود الهندسية الأساسية لطلاءات الكربون الشبيه بالألماس (DLC)

ترتبط قيود الكربون الشبيه بالألماس ارتباطًا وثيقًا بتركيبته غير المتبلورة الفريدة وعمليات الترسيب الفراغي المستخدمة لإنشائه. يعد فهم هذه القيود هو المفتاح لتجنب إخفاقات التطبيق.

الإجهاد الانضغاطي الداخلي العالي

تنمو جميع أفلام DLC تقريبًا مع قدر كبير من الإجهاد الانضغاطي الداخلي. هذه نتيجة طبيعية لقصف الأيونات النشط المستخدم أثناء الترسيب لإنشاء الهيكل الكثيف الشبيه بالألماس (sp³).

في حين أن بعض الإجهاد مفيد للصلابة، فإن الإجهاد المفرط هو السبب الجذري للقيود الأخرى. إذا تجاوز الإجهاد قوة التصاق الطلاء بالركيزة، فقد ينفصل أو "ينتفض" من تلقاء نفسه.

قيود السماكة

يحد الإجهاد الداخلي العالي بشكل مباشر من السماكة العملية لطلاءات DLC. كلما أصبح الفيلم أكثر سمكًا، زادت الطاقة الكلية المخزنة من الإجهاد.

لذلك، فإن معظم طلاءات DLC الوظيفية رقيقة جدًا، تتراوح عادةً بين 1 إلى 5 ميكرومتر (μm). غالبًا ما يؤدي محاولة ترسيب أفلام أكثر سمكًا إلى فشل كارثي بسبب التشقق وضعف الالتصاق.

الاستقرار الحراري المنخفض

الكربون الشبيه بالألماس هو مادة غير مستقرة حرارياً (metastable)، مما يعني أنه ليس في حالته الأكثر استقرارًا كيميائيًا (وهي الجرافيت). عند تسخينه، سيبدأ في التحول مرة أخرى إلى جرافيت، ويفقد صلابته وخصائصه المنخفضة للاحتكاك.

هذا التحول، المعروف باسم التجريف (graphitization)، يبدأ عادةً عند درجات حرارة تتراوح بين 300 درجة مئوية و 400 درجة مئوية. هذا يجعل الكربون الشبيه بالألماس القياسي غير مناسب للتطبيقات ذات درجات الحرارة العالية مثل أدوات القطع للتشغيل الجاف عالي السرعة أو المكونات في أنظمة العادم.

الاعتماد على الركيزة والالتصاق

لا يمكن تطبيق طلاءات DLC على أي مادة. يتطلب التطبيق الناجح هندسة دقيقة للنظام بأكمله، بدءًا من الركيزة.

يجب أن تكون الركيزة صلبة وقاسية بما فيه الكفاية لدعم فيلم DLC الرقيق والصلب تحت الحمل. إن تطبيق DLC على ركيزة ناعمة يشبه وضع لوح زجاجي على مرتبة - فسوف يتشقق ببساطة تحت الضغط.

علاوة على ذلك، فإن الالتصاق المباشر للكربون الشبيه بالألماس بالعديد من المواد، وخاصة الفولاذ، ضعيف. يتطلب الأمر تقريبًا دائمًا طبقة بينية أو "طبقة رابطة" معدنية (مثل الكروم أو التيتانيوم) لإدارة الإجهاد وضمان التصاق فيلم DLC بشكل صحيح.

فهم المقايضات

يتضمن اختيار طلاء DLC التنقل في سلسلة من المقايضات المعروفة جيدًا. يعتمد أفضل طلاء DLC "الأفضل" كليًا على الهدف المحدد للتطبيق.

معضلة الصلابة مقابل الإجهاد

هناك العديد من أنواع DLC، ولكن يمكن تصنيفها على نطاق واسع حسب وجود الهيدروجين.

الكربون الشبيه بالألماس الخالي من الهيدروجين (ta-C) هو النوع الأكثر صلابة وشبهًا بالألماس، ولكنه يمتلك أيضًا أعلى إجهاد انضغاطي داخلي. هذا يجعل تطبيقه أكثر صعوبة ويقيده بأفلام أرق.

الكربون الشبيه بالألماس المحتوي على الهيدروجين (a-C:H) يحتوي على الهيدروجين، الذي يساعد على تخفيف بعض الإجهاد الداخلي. هذا يجعل الطلاء أكثر مرونة وأسهل في التطبيق في طبقات أكثر سمكًا، ولكنه يأتي على حساب انخفاض الصلابة ومقاومة التآكل مقارنة بـ ta-C.

التكلفة وتعقيد العملية

تطبيق DLC ليس عملية غمس أو رش بسيطة. يتطلب معدات ترسيب فراغي متطورة (PVD أو PACVD)، والتي تمثل استثمارًا رأسماليًا كبيرًا.

العملية نفسها معقدة، وتتطلب تحكمًا دقيقًا في مستويات الفراغ وغازات العملية وطاقة البلازما. وهذا يترجم إلى تكلفة أعلى لكل قطعة مقارنة بالعلاجات السطحية التقليدية مثل النتردة أو طلاء الكروم الصلب.

اتخاذ الخيار الصحيح لتطبيقك

لتحديد ما إذا كان DLC هو الحل المناسب، يجب عليك الموازنة بين مزاياه وقيوده العملية لظروف التشغيل المحددة لديك.

- إذا كان تركيزك الأساسي هو مقاومة التآكل القصوى في درجات الحرارة المنخفضة: فمن المحتمل أن يكون ta-C غير المحتوي على الهيدروجين هو الخيار الأفضل، ولكن يجب عليك استخدام ركيزة صلبة وقاسية وطبقة التصاق مصممة هندسيًا بشكل صحيح.

- إذا كان تركيزك الأساسي هو الاحتكاك المنخفض ومقاومة التآكل الجيدة بشكل عام: يوفر a-C:H المحتوي على الهيدروجين حلاً أكثر فعالية من حيث التكلفة وأكثر مرونة في المعالجة مع إجهاد أقل، مما يجعله مناسبًا لمجموعة أوسع من المكونات.

- إذا كان تطبيقك يتضمن درجات حرارة تزيد عن 350 درجة مئوية أو أحمال تأثير عالية: فمن المحتمل أن يكون DLC هو الخيار الخاطئ، ويجب عليك استكشاف طلاءات سيراميك بديلة (مثل TiN، AlTiN) أو علاجات الانتشار مثل النتردة.

في نهاية المطاف، يعتمد الاستفادة الناجحة من DLC على التعامل معه ليس كطلاء سحري، بل كمادة عالية الأداء يجب احترام قيودها وهندستها حولها.

جدول ملخص:

| العيب | القيد الرئيسي | التأثير على التطبيق |

|---|---|---|

| الإجهاد الداخلي العالي | يحد من سمك الفيلم | خطر الانفصال؛ الأفلام عادة ما تكون 1-5 ميكرومتر |

| الاستقرار الحراري المنخفض | التجريف فوق 300-400 درجة مئوية | غير مناسب لبيئات درجات الحرارة العالية |

| الاعتماد على الركيزة | يتطلب ركيزة صلبة وقاسية وطبقة رابطة | التصاق ضعيف بالمواد اللينة مثل الفولاذ |

| تعقيد العملية | يتطلب ترسيبًا فراغيًا (PVD/PACVD) | تكلفة أعلى مقارنة بالعلاجات التقليدية |

هل تعاني من التآكل أو الاحتكاك أو فشل الطلاء؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية المتقدمة لهندسة أسطح المواد. تساعدك خبرتنا في التنقل بين مقايضات الطلاءات مثل DLC، مما يضمن اختيار الحل المناسب لمتطلبات درجة الحرارة والإجهاد والركيزة المحددة لديك. اتصل بخبرائنا اليوم لتحسين عملية الطلاء لديك وتعزيز أداء المكونات.

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- ورقة كربون زجاجي RVC للتجارب الكهروكيميائية

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- قطب قرص البلاتين الدوار للتطبيقات الكهروكيميائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

يسأل الناس أيضًا

- كم تدوم طبقة طلاء الماس؟ زد من عمرها الافتراضي مع الطلاء المناسب لتطبيقك

- ما مدى سمك طلاء الماس CVD؟ الموازنة بين المتانة والإجهاد لتحقيق الأداء الأمثل

- كيف يتم طلاء الأدوات بالماس؟ تحقيق صلابة فائقة واحتكاك منخفض لأدواتك

- ما هي الأنواع الثلاثة للطلاء؟ دليل للطلاءات المعمارية والصناعية والخاصة

- ما هو غشاء طلاء الماس؟ طبقة رقيقة من الماس لأداء فائق