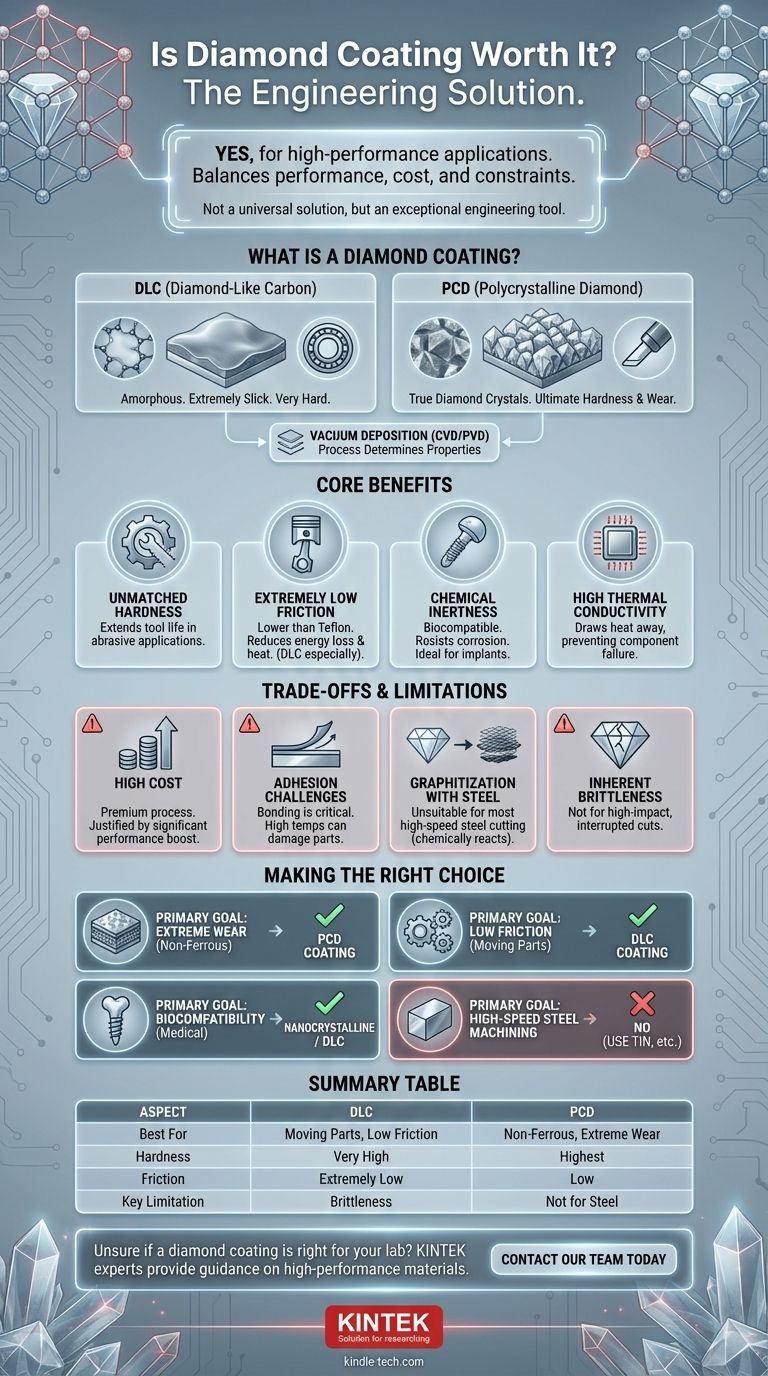

في العديد من التطبيقات عالية الأداء، نعم، يعد طلاء الماس استثمارًا يستحق العناء بالتأكيد. فهو يوفر مزيجًا لا مثيل له من الصلابة ومقاومة التآكل والاحتكاك المنخفض الذي يمكن أن يطيل عمر المكونات الحيوية ويحسن كفاءتها بشكل كبير. ومع ذلك، فإن قيمته تعتمد كليًا على التطبيق المحدد، ونوع الطلاء المستخدم، والفهم الواضح لحدوده.

السؤال ليس ما إذا كانت طلاءات الماس "جيدة" - فخصائصها المادية استثنائية. السؤال الحقيقي هو ما إذا كان طلاء الماس هو الحل الهندسي الصحيح لمشكلتك المحددة، وموازنة أدائه العالي مقابل التكلفة الكبيرة وقيود التطبيق.

ما هو بالضبط "طلاء الماس"؟

يعتقد الكثير من الناس عند سماع "طلاء الماس" أنه مجرد طبقة حماية بسيطة. في الواقع، هي عملية علوم مواد عالية التقنية حيث يتم ترسيب طبقة رقيقة من الكربون بخصائص شبيهة بالماس مباشرة على سطح الركيزة.

الفئتان الرئيسيتان

ليست كل طلاءات الماس متماثلة. وهي تندرج عمومًا ضمن عائلتين رئيسيتين، كل منهما مناسبة لمهام مختلفة.

- كربون شبيه بالماس (DLC): هذا طلاء كربون غير متبلور، مما يعني أن ذراته تفتقر إلى بنية بلورية صلبة. يحتوي على مزيج من الروابط الماسية (sp³) والجرافيتية (sp²)، مما يخلق سطحًا صلبًا للغاية وزلقًا بشكل استثنائي.

- الماس متعدد التبلور (PCD): هذا غشاء من "الماس الحقيقي". وهو يتكون من عدد لا يحصى من بلورات الماس المجهرية المرتبطة ببعضها البعض على سطح الركيزة. يوفر هذا النوع أقصى درجات الصلابة ومقاومة التآكل، محاكيًا الماس الصلب عن كثب.

العملية تحدد الخصائص

يتم تطبيق هذه الطلاءات باستخدام تقنيات ترسيب متطورة في الفراغ، مثل الترسيب الكيميائي للبخار (CVD) أو الترسيب الفيزيائي للبخار (PVD). الطريقة المحددة المستخدمة أمر بالغ الأهمية، لأنها تحدد التصاق الطلاء وسمكه وخصائصه النهائية.

الفوائد الأساسية لطلاءات الماس

يحدد المهندسون هذه الطلاءات المتقدمة لحل بعض التحديات المادية الأكثر تطلبًا.

صلابة لا مثيل لها ومقاومة للتآكل

هذه هي الفائدة الأكثر شهرة. يمكن لأداة القطع المطلية بالماس أن تدوم أضعافًا مضاعفة مقارنة بالأداة غير المطلية عند تشغيل المواد الكاشطة مثل مركبات ألياف الكربون أو الجرافيت أو الألومنيوم عالي السيليكون.

احتكاك منخفض للغاية

تتميز طلاءات DLC، على وجه الخصوص، بمعامل احتكاك أقل من التفلون. هذه "التزليق" ضرورية للأجزاء المتحركة عالية الأداء، مثل محركات السباق أو التروس الدقيقة، حيث تقلل من فقدان الطاقة وتوليد الحرارة.

الخمول الكيميائي والتوافق الحيوي

الماس مستقر كيميائيًا ولا يتفاعل مع معظم الأحماض أو العوامل المسببة للتآكل. هذه الخاصية، جنبًا إلى جنب مع صلابته، تجعله طلاءً مثاليًا للزرعات الطبية مثل المفاصل الاصطناعية، مما يمنع التدهور ويضمن التوافق مع جسم الإنسان.

موصلية حرارية عالية

طلاءات الماس الحقيقية موصلات حرارية ممتازة. يتيح ذلك لها سحب الحرارة بسرعة من نقطة حرجة، مثل طرف أداة القطع أو مكون إلكتروني عالي الطاقة، مما يمنع ارتفاع درجة الحرارة والفشل.

فهم المفاضلات والقيود

طلاء الماس ليس حلاً شاملاً. إن فعاليته مقيدة بقيود تقنية ومالية حقيقية جدًا.

عامل التكلفة

هذه عملية متخصصة ومتميزة. المعدات باهظة الثمن، وتتطلب العملية خبرة كبيرة. يجب تبرير التكلفة بزيادة كبيرة في الأداء أو عمر المكون.

التصاق وتوافق الركيزة

الربط السليم لفيلم الماس بالركيزة هو أكبر تحدٍ تقني. إذا كان الالتصاق ضعيفًا، يمكن أن يتشقق الطلاء أو يتقشر تحت الضغط. علاوة على ذلك، يمكن أن تتلف درجات الحرارة العالية المطلوبة لبعض عمليات CVD الجزء الأساسي أو تشوهه.

مشكلة "التجرافيت" مع الفولاذ

هذا قيد حاسم. في درجات الحرارة العالية المتولدة عند تشغيل الفولاذ، يمكن أن يتفاعل طلاء الماس مع الحديد، محولًا الماس (الصلب) مرة أخرى إلى جرافيت (ناعم). هذا يجعل طلاءات الماس غير مناسبة لمعظم تطبيقات قطع الفولاذ عالي السرعة.

الهشاشة المتأصلة

على الرغم من صلابته بشكل لا يصدق، فإن الماس مادة هشة أيضًا. لا تتعامل طلاءات الماس مع عمليات القطع المتقطعة عالية التأثير بنفس جودة الطلاءات الأكثر متانة (ولكن الأقل صلابة) مثل نيتريد التيتانيوم (TiN).

اتخاذ الخيار الصحيح لتطبيقك

لتحديد ما إذا كان طلاء الماس يستحق العناء، يجب عليك مواءمة خصائصه مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو مقاومة التآكل القصوى للمواد غير الحديدية: يعد طلاء PCD خيارًا ممتازًا لتشغيل المواد المركبة أو السيراميك أو سبائك الألومنيوم.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك والتآكل في الأجزاء المتحركة: يعد طلاء DLC حلاً فائقًا للمكونات مثل المحامل والتروس وحلقات المكبس.

- إذا كان تركيزك الأساسي هو التوافق الحيوي للأجهزة الطبية: تعتبر طلاءات الماس النانوي والـ DLC المُجهزة خصيصًا هي المعيار الصناعي لتحسين طول عمر الزرعات.

- إذا كان تركيزك الأساسي هو التشغيل عالي السرعة للفولاذ أو الفولاذ المقاوم للصدأ: من المحتمل أن يكون طلاء الماس هو الخيار الخاطئ؛ فكر في بدائل مثل TiN أو TiAlN أو طلاءات سيراميكية أخرى بدلاً من ذلك.

في نهاية المطاف، يتم إطلاق قيمة طلاء الماس من خلال مطابقة خصائصه الفريدة بدقة مع تحدٍ هندسي محدد وصعب.

جدول ملخص:

| الجانب | كربون شبيه بالماس (DLC) | الماس متعدد التبلور (PCD) |

|---|---|---|

| الأفضل لـ | الاحتكاك المنخفض، الأجزاء المتحركة | التآكل الشديد، المواد غير الحديدية |

| الصلابة | عالية جدًا | الأعلى |

| الاحتكاك | منخفض للغاية | منخفض |

| القيد الرئيسي | الهشاشة | غير مناسب لتشغيل الفولاذ |

غير متأكد مما إذا كان طلاء الماس هو الحل المناسب لمعدات المختبر أو مكوناتك؟ تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية المتقدمة، بما في ذلك الإرشادات المتعلقة بالطلاءات عالية الأداء. يمكن لخبرائنا مساعدتك في تحديد ما إذا كان طلاء الماس سيحقق المتانة والكفاءة التي يتطلبها تطبيقك. اتصل بفريقنا اليوم لتحسين أداء مختبرك باستخدام حل علوم المواد الصحيح.

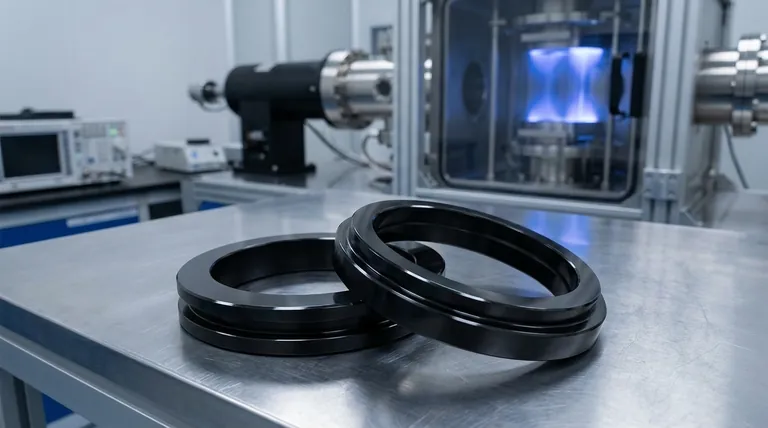

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- أدوات تجليخ الماس CVD للتطبيقات الدقيقة

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

يسأل الناس أيضًا

- ما هي استخدامات أنابيب الكربون النانوية؟ أطلق العنان للأداء المتفوق في البطاريات والمواد

- كيف تعمل الطلاءات البصرية؟ معالجة الضوء بدقة باستخدام الأغشية الرقيقة

- ما هي الطريقة البصرية في الأغشية الرقيقة؟ تسخير تداخل الضوء للتحكم الدقيق

- ما الذي يجعل أنابيب الكربون النانوية فريدة من نوعها؟ إطلاق العنان للأداء الفائق في البطاريات والمركبات

- ما هي عملية الطلاء البصري؟ دليل لترسيب PVD عالي الدقة

- كم من الوقت يستغرق تصنيع الألماس بتقنية الترسيب الكيميائي للبخار (CVD)؟ دليل لدورة النمو التي تستغرق من أسبوعين إلى 4 أسابيع

- كيف تصنع هدف التذرية؟ الدليل الشامل لتصنيع الأهداف عالية الأداء

- ما هو جهاز الفيلم الرقيق؟ إطلاق العنان لقوة المواد النانوية