في التطبيقات الصناعية، لا توجد إجابة واحدة محددة لمدة دوام طلاء الماس. يمكن أن يتراوح العمر الافتراضي من دقائق معدودة في عملية قطع معادن شديدة القسوة إلى عقود على مكون منخفض الاحتكاك. هذا التباين ليس عيبًا في التكنولوجيا، بل هو نتيجة مباشرة للنوع المحدد من الطلاء المستخدم، والمادة التي يُطبق عليها، والمتطلبات الدقيقة للتطبيق نفسه.

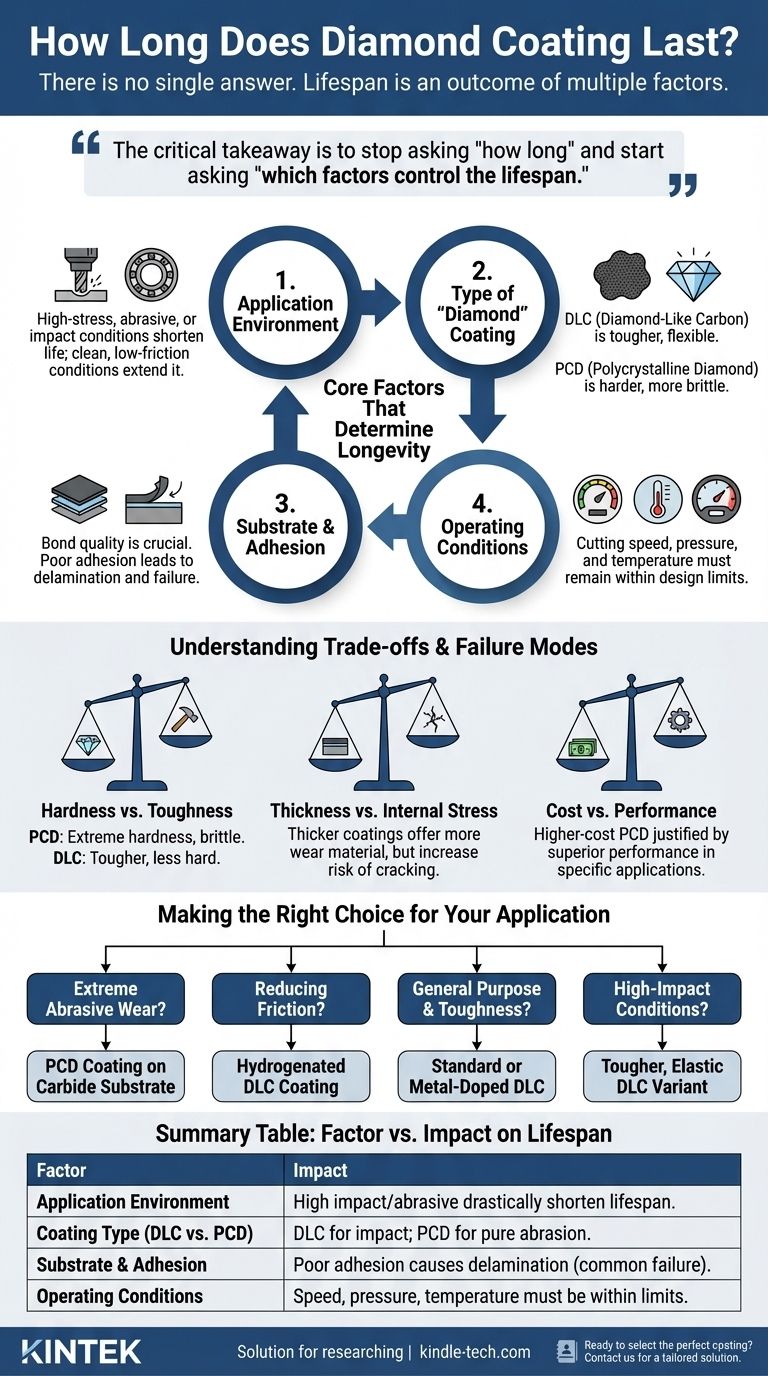

الخلاصة الهامة هي التوقف عن السؤال "كم يدوم" والبدء في السؤال "ما هي العوامل التي تتحكم في العمر الافتراضي". طول عمر طلاء الماس ليس خاصية ثابتة، بل هو نتيجة تحددها التفاعلات بين نوع الطلاء، والمادة الأساسية، وبيئة التشغيل.

العوامل الأساسية التي تحدد طول العمر

طلاء الماس ليس طبقة بسيطة من الطلاء؛ إنه سطح مصمم هندسيًا بدقة عالية يتم إنشاؤه من خلال عمليات ترسيب معقدة مثل الترسيب الفيزيائي للبخار (PVD) أو الترسيب الكيميائي للبخار (CVD). أداؤه هو وظيفة النظام بأكمله.

بيئة التطبيق

أكبر عامل منفرد هو ما يُطلب من الطلاء القيام به. فالطلاء على أداة قطع تقوم بتشغيل مواد مركبة كاشطة بسرعة عالية يتعرض لضغط هائل وسيتآكل أسرع من طلاء على سطح محمل في بيئة نظيفة ومزيتة.

يمكن أن تتسبب التطبيقات عالية التأثير في التكسير، بينما تؤدي التطبيقات عالية الاحتكاك إلى تآكل تدريجي. فهم الضغط الأساسي - سواء كان تأثيرًا، أو تآكلًا، أو تآكلًا، أو حرارة - هو الخطوة الأولى.

نوع طلاء "الماس"

مصطلح "طلاء الماس" واسع ويغطي عدة مواد مميزة بخصائص مختلفة.

- كربون شبيه بالماس (DLC): هذا هو النوع الأكثر شيوعًا. إنه غشاء كربوني غير متبلور يشارك خصائص الماس الطبيعي (مثل الصلابة والاحتكاك المنخفض) ولكنه ليس بلوريًا. DLC بشكل عام أكثر صلابة ومرونة ولكنه ليس بصلابة الماس النقي.

- الماس متعدد البلورات (PCD): هذا هو غشاء ماسي بلوري حقيقي. PCD شديد الصلابة ويوفر أقصى مقاومة للتآكل الكاشط، ولكنه قد يكون أكثر هشاشة من DLC وغالبًا ما يتم تطبيقه كطبقة سميكة.

الاختيار بين DLC الأكثر صلابة و PCD الأكثر صلابة هو قرار هندسي أساسي يؤثر بشكل مباشر على العمر الافتراضي في ظل ظروف محددة.

المادة الأساسية والالتصاق

الطلاء يكون جيدًا بقدر ارتباطه بالمادة الموجودة تحته، والمعروفة باسم المادة الأساسية. فالطلاء شديد الصلابة الذي يتقشر عن المادة الأساسية هو فشل كامل.

تعتبر عوامل مثل مادة المادة الأساسية (مثل الفولاذ، كربيد التنجستن، السيليكون)، وتحضير السطح، ووجود طبقات ربط وسيطة أمرًا بالغ الأهمية. ضعف الالتصاق هو السبب الأكثر شيوعًا لفشل الطلاء المبكر، وهي ظاهرة تسمى الانفصال.

ظروف التشغيل

حتى داخل تطبيق واحد، تهم ظروف التشغيل المحددة. بالنسبة لأداة القطع، يشمل ذلك سرعة القطع، ومعدل التغذية، واستخدام سائل التبريد. بالنسبة لمكون التآكل، يشمل ذلك ضغط التلامس، وسرعة الانزلاق، ودرجة حرارة التشغيل. تجاوز أي من هذه المعاييرات حدود تصميم الطلاء سيقلل بشكل كبير من عمره.

فهم المقايضات وأنماط الفشل

لا يوجد طلاء ماسي "أفضل" عالميًا. كل خيار ينطوي على موازنة خصائص متنافسة، وفهم هذه المقايضات ضروري لإدارة التوقعات.

الصلابة مقابل المتانة

هذه هي المقايضة الكلاسيكية في علم المواد. الصلابة هي مقاومة الخدش والتآكل الكاشط. المتانة هي مقاومة التكسير أو الكسر تحت التأثير.

PCD شديد الصلابة ولكنه هش نسبيًا، مما يجعله مثاليًا للتآكل الكاشط النقي ولكنه عرضة للتأثيرات العالية أو القطع المتقطع. DLC بشكل عام أكثر متانة ولكنه أقل صلابة، مما يمنحه ميزة في التطبيقات التي تتضمن اهتزازًا أو تأثيرًا.

سمك الطلاء والضغط الداخلي

يمكن أن توفر الطبقات السميكة عمرًا أطول للتآكل، ولكن إلى حد معين فقط. كلما أصبحت الطبقات أكثر سمكًا، يمكن أن تتراكم الضغوط الداخلية، مما يزيد من خطر التكسير أو الانفصال.

السمك الأمثل هو توازن بين توفير ما يكفي من مادة التآكل والحفاظ على سلامة طبقة الطلاء والتصاقها.

التكلفة مقابل الأداء

طلاءات الماس الحقيقية (PCD) أغلى بكثير في التطبيق من معظم أنواع DLC. يجب تبرير الاستثمار بزيادة متناسبة في الأداء وعمر الأداة.

استخدام طلاء PCD عالي التكلفة لتطبيق خفيف هو إهدار اقتصادي، تمامًا مثل استخدام طلاء DLC رخيص في بيئة تآكل شديدة سيؤدي إلى فشل مبكر وتكاليف باهظة للتوقف عن العمل.

اتخاذ الخيار الصحيح لتطبيقك

للحصول على إجابة ذات معنى حول طول العمر، يجب عليك أولاً تحديد هدفك الأساسي. يكمن الحل في مطابقة نظام الطلاء مع المشكلة المحددة التي تحتاج إلى حلها.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الكاشط الشديد (مثل تشغيل الجرافيت أو المواد المركبة ذات المصفوفة المعدنية): فإن طلاء الماس متعدد البلورات (PCD) الحقيقي على ركيزة كربيد صلبة هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك والتآكل على الأجزاء المتحركة (مثل المحامل، التروس، مكونات المحرك): فإن طلاء الكربون الشبيه بالماس (DLC) منخفض الاحتكاك والمُهدرج غالبًا ما يكون الحل الأكثر فعالية واقتصادية.

- إذا كان تركيزك الأساسي هو تحقيق توازن بين المتانة والتآكل للأدوات ذات الأغراض العامة (مثل حفر الألومنيوم، التشكيل): فإن DLC القياسي أو المُشبع بالمعادن يوفر تعزيزًا قويًا وفعالًا من حيث التكلفة للأداء.

- إذا كان تركيزك الأساسي هو تحمل ظروف التأثير العالية (مثل الختم، التثقيب): فمن المرجح أن يتفوق نوع DLC الأكثر متانة ومرونة على طلاء الماس النقي الأكثر هشاشة.

من خلال تحديد التحدي بدقة، يمكنك اختيار حل هندسي يصبح فيه طول العمر نتيجة متوقعة وذات قيمة.

جدول الملخص:

| العامل | التأثير على العمر الافتراضي للطلاء |

|---|---|

| بيئة التطبيق | الظروف عالية التأثير أو الكاشطة تقلل بشكل كبير من العمر الافتراضي مقارنة بالبيئات النظيفة منخفضة الاحتكاك. |

| نوع الطلاء (DLC مقابل PCD) | DLC أكثر متانة للتأثير؛ PCD أكثر صلابة للتآكل النقي. يحدد الاختيار مقاومة التآكل. |

| المادة الأساسية والالتصاق | ضعف الالتصاق بالمادة الأساسية يسبب الانفصال، وهو النمط الأكثر شيوعًا للفشل. |

| ظروف التشغيل | يجب أن تظل عوامل مثل السرعة والضغط ودرجة الحرارة ضمن حدود تصميم الطلاء. |

هل أنت مستعد لاختيار طلاء الماس المثالي لزيادة العمر الافتراضي لأداتك أو مكونك؟

في KINTEK، نحن متخصصون في معدات المختبرات المتقدمة والمواد الاستهلاكية، بما في ذلك حلول الطلاء الدقيقة. سيساعدك خبراؤنا في تحليل تطبيقك المحدد - سواء كان تآكلًا شديدًا، أو تأثيرًا عاليًا، أو تقليل الاحتكاك - للتوصية بطلاء الكربون الشبيه بالماس (DLC) أو الماس متعدد البلورات (PCD) المثالي.

اتصل بنا اليوم لمناقشة متطلباتك والحصول على حل مخصص يضمن أداءً وعمرًا افتراضيًا يمكن التنبؤ بهما لاحتياجات مختبرك أو صناعتك.

#نموذج_الاتصال

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- أدوات تجليخ الماس CVD للتطبيقات الدقيقة

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

يسأل الناس أيضًا

- هل يمكن تصنيع الجرافين صناعياً؟ دليل لطرق التخليق لتطبيقك

- لماذا يعتبر توحيد الترسيب عاملاً حاسماً في تصنيع الأجهزة؟ ضمان الإنتاجية والأداء الكهربائي

- ما هي الأغشية الرقيقة في الفيزياء؟ إطلاق العنان للخصائص الفريدة على المستوى النانوي

- ما هي طريقة التخليق باللهب لأنابيب الكربون النانوية؟ إنتاج قابل للتطوير ومنخفض التكلفة للتطبيقات الصناعية

- ما هي عملية القصف الأيوني؟ دليل لترسيب الأغشية الرقيقة

- ما هو تأثير معدل الترسيب على الأغشية الرقيقة؟ التحكم في البنية المجهرية للحصول على أداء أفضل

- ما هو الفرق بين الفيلم السميك والفيلم الرقيق؟ دليل للتصنيع والأداء

- مما تتفوق أنابيب الكربون النانوية في القوة؟ اكتشف المادة المطلقة للقوة والتصميم خفيف الوزن