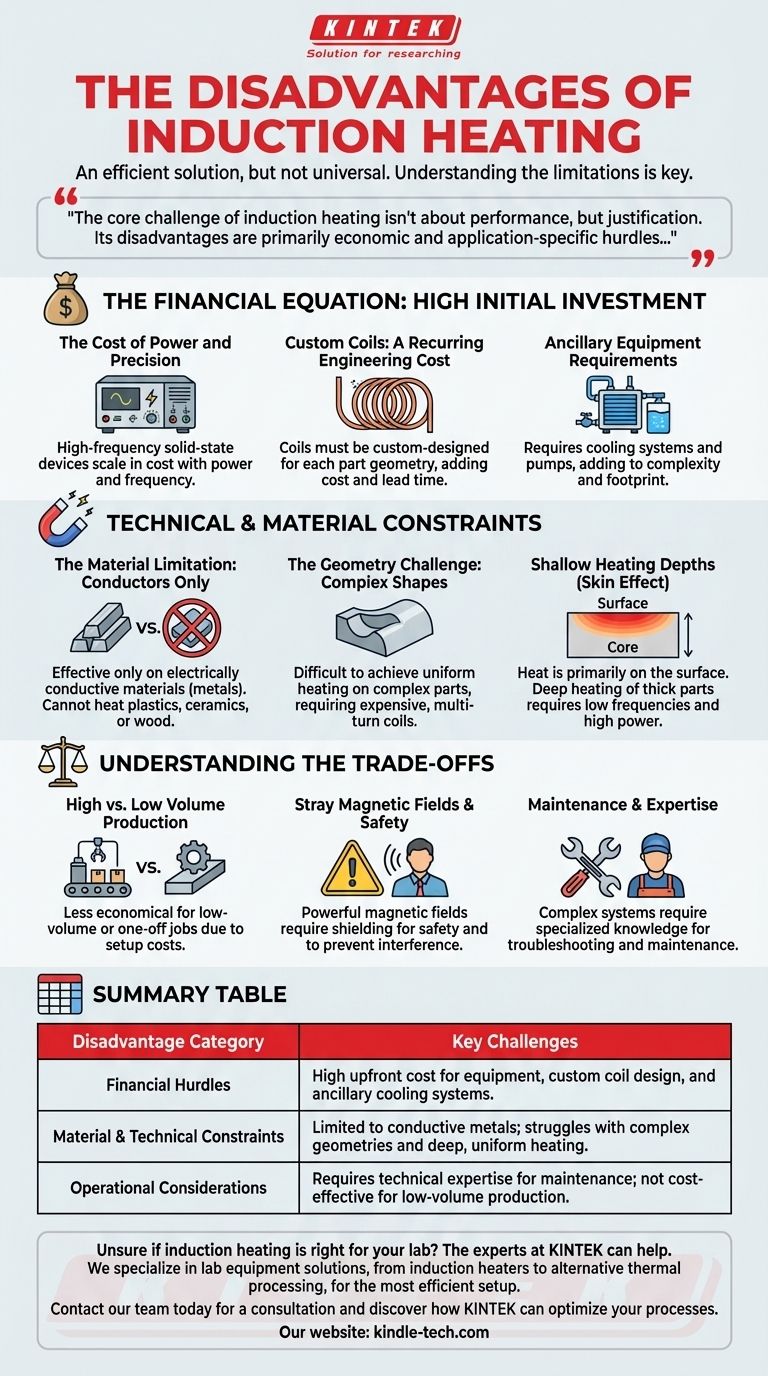

على الرغم من كفاءته ودقته العالية، فإن التسخين بالحث ليس حلاً عالميًا. عيوبه الأساسية هي الاستثمار الرأسمالي الأولي الكبير المطلوب للمعدات، والتعقيد والتكلفة المرتبطة بتصميم ملفات مخصصة لتطبيقات محددة، وقيوده الأساسية على تسخين المواد الموصلة للكهرباء فقط.

التحدي الأساسي للتسخين بالحث لا يتعلق بالأداء، بل بالتبرير. عيوبه هي في المقام الأول عقبات اقتصادية وتطبيقية يجب موازنتها مقابل فوائده التي لا يمكن إنكارها في السرعة والتحكم والكفاءة لحالة الاستخدام الصحيحة.

المعادلة المالية: استثمار أولي مرتفع

تمثل أنظمة التسخين بالحث تكلفة أولية كبيرة مقارنة بالعديد من طرق التسخين التقليدية مثل الأفران أو الشعلات. هذه التكلفة هي عامل رئيسي في تحديد جدواها لعملية معينة.

تكلفة الطاقة والدقة

مصدر الطاقة، أو العاكس، هو قلب نظام الحث. هذه أجهزة متطورة ذات حالة صلبة تحول طاقة التيار المتردد بتردد الخط إلى تيار متردد عالي التردد اللازم لتوليد المجال المغناطيسي، وتتزايد تكلفتها بشكل مباشر مع قدرتها الناتجة ونطاق ترددها.

الملفات المخصصة: تكلفة هندسية متكررة

ملف الحث ليس مكونًا يناسب الجميع. يجب تصميمه وتصنيعه بعناية ليتناسب مع الهندسة المحددة للجزء الذي يتم تسخينه لضمان نقل فعال وموحد للطاقة.

تضيف هذه الهندسة المخصصة تكلفة كبيرة ووقتًا طويلاً، خاصة للعمليات التي تتعامل مع مجموعة واسعة من الأجزاء.

متطلبات المعدات المساعدة

بالإضافة إلى مصدر الطاقة والملف، يتطلب نظام الحث الكامل نظام تبريد، يستخدم عادة الماء، لتبديد الحرارة من الملف والإلكترونيات. وهذا يزيد من النفقات الرأسمالية الأولية، وتعقيد التركيب، والبصمة المادية للمعدات.

القيود الفنية والمادية

بالإضافة إلى الاعتبارات المالية، فإن التسخين بالحث له قيود مادية متأصلة تجعله غير مناسب لمواد وتطبيقات معينة.

قيود المواد: الموصلات فقط

يعمل التسخين بالحث عن طريق حث تيارات كهربائية داخل المادة نفسها. لذلك، فهو فعال فقط على المواد الموصلة للكهرباء، مثل المعادن كالصلب والنحاس والألومنيوم.

لا يمكن استخدامه لتسخين المواد غير الموصلة مباشرة مثل البلاستيك أو السيراميك أو الزجاج أو الخشب.

تحدي الهندسة: الأشكال المعقدة

يمكن أن يكون تحقيق تسخين موحد على الأجزاء ذات الأشكال الهندسية المعقدة أو الزوايا الحادة أو التجاويف العميقة أمرًا صعبًا للغاية. تقل قوة المجال المغناطيسي مع المسافة، مما يؤدي إلى نقاط ساخنة وباردة محتملة إذا لم يتمكن الملف من الاقتران بشكل مثالي بالسطح بأكمله.

يتطلب هذا غالبًا ملفات متعددة اللفات معقدة للغاية ومكلفة في التصميم والبناء.

أعماق التسخين الضحلة (تأثير الجلد)

يميل التيار المستحث إلى التدفق على سطح قطعة العمل، وهي ظاهرة تُعرف باسم تأثير الجلد. بينما يعد هذا ميزة رئيسية لتصليد السطح، إلا أنه يمكن أن يكون عيبًا عندما يكون الهدف هو تسخين الحجم الكلي لجزء كبير أو سميك جدًا.

يتطلب تحقيق تسخين عميق وموحد في المقاطع العرضية الكبيرة ترددات منخفضة جدًا وطاقة عالية، مما يزيد من تكلفة المعدات ووقت التسخين.

فهم المقايضات

تُفهم عيوب التسخين بالحث على أنها مقايضات لفوائده الفريدة. المفتاح هو التعرف على متى تكون هذه المقايضات مقبولة.

الإنتاج بكميات كبيرة مقابل بكميات صغيرة

التكاليف الأولية المرتفعة للمعدات والملفات المخصصة تجعل التسخين بالحث أقل اقتصادية للوظائف الفردية أو سلاسل الإنتاج ذات الحجم المنخفض.

ومع ذلك، بالنسبة للعمليات المتكررة ذات الحجم الكبير مثل تلك المستخدمة في صناعة السيارات أو الطيران، يتم تعويض التكلفة الأولية بسرعة من خلال الإنتاجية العالية، واستهلاك الطاقة المنخفض لكل جزء، والتحكم الفائق في الجودة.

المجالات المغناطيسية الشاردة والسلامة

تولد أنظمة الحث مجالات مغناطيسية قوية. يعد التصميم والتدريع المناسبان أمرًا بالغ الأهمية لضمان سلامة الموظفين (خاصة أولئك الذين لديهم غرسات طبية) ولمنع التداخل مع المعدات الإلكترونية الحساسة القريبة.

الصيانة والخبرة

سخانات الحث هي أنظمة إلكترونية معقدة. يتطلب استكشاف الأخطاء وإصلاحها وصيانتها مستوى أعلى من المهارات التقنية والمعرفة المتخصصة مقارنة بفرن المقاومة البسيط، مما قد يؤثر على تكاليف الصيانة ووقت التوقف.

هل التسخين بالحث هو الخيار الصحيح لك؟

تقييم هذه العيوب مقابل أهدافك المحددة هو الخطوة الأكثر أهمية.

- إذا كان تركيزك الأساسي هو التصنيع المتكرر بكميات كبيرة للأجزاء المعدنية: غالبًا ما يتم تبرير الاستثمار الأولي من خلال السرعة الفائقة وكفاءة الطاقة والتحكم في العملية على المدى الطويل.

- إذا كنت تعمل مع أجزاء متنوعة أو ذات حجم منخفض أو فردية: قد تجعل التكلفة المتكررة والوقت اللازم لتصميم الملفات المخصصة طرق التسخين الأكثر مرونة، مثل الفرن، أكثر عملية.

- إذا كان تطبيقك يتطلب تسخين مواد غير موصلة: التسخين بالحث غير مناسب بشكل أساسي، ويجب عليك التفكير في تقنيات بديلة مثل التسخين بالحمل الحراري أو الأشعة تحت الحمراء أو التسخين العازل.

- إذا كنت بحاجة إلى تسخين أجسام معدنية كبيرة وسميكة جدًا بالكامل: قم بتقييم بعناية ما إذا كان الفرن التقليدي أكثر فعالية من حيث الوقت والتكلفة من نظام الحث عالي الطاقة ومنخفض التردد.

فهم هذه القيود هو المفتاح للاستفادة من قوة التسخين بالحث حيث يقدم أكبر قيمة.

جدول الملخص:

| فئة العيوب | التحديات الرئيسية |

|---|---|

| العقبات المالية | تكلفة أولية عالية للمعدات، وتصميم الملفات المخصصة، وأنظمة التبريد المساعدة. |

| قيود المواد والتقنية | مقتصر على المعادن الموصلة؛ يواجه صعوبة مع الأشكال الهندسية المعقدة والتسخين العميق والموحد. |

| الاعتبارات التشغيلية | يتطلب خبرة فنية للصيانة؛ غير فعال من حيث التكلفة للإنتاج بكميات منخفضة. |

هل أنت غير متأكد مما إذا كان التسخين بالحث مناسبًا لاحتياجات مختبرك الخاصة في تشغيل المعادن؟ يمكن لخبراء KINTEK مساعدتك في تقييم الإيجابيات والسلبيات. نحن متخصصون في توفير حلول معدات المختبرات المناسبة، من سخانات الحث إلى أنظمة المعالجة الحرارية البديلة، مما يضمن حصولك على الإعداد الأكثر كفاءة وفعالية من حيث التكلفة لتطبيقك. اتصل بفريقنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لـ KINTEK تحسين عمليات التسخين في مختبرك.

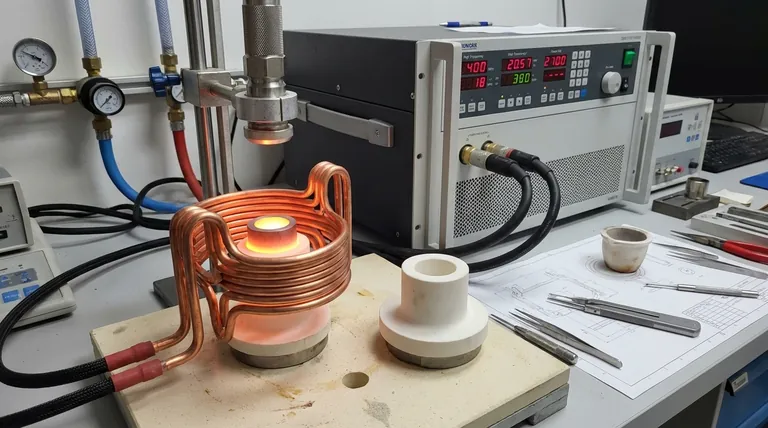

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو نطاق درجة الحرارة لعناصر التسخين ثنائي سيليسايد الموليبدينوم؟ اختر الدرجة المناسبة لاحتياجاتك من درجات الحرارة العالية

- ما هي الوظيفة التي تؤديها عناصر التسخين من ثاني أكسيد الموليبدينوم في نظام فرن تجريبي للاحتراق بالفحم المسحوق المسخن كهربائيًا؟

- ما هي عناصر التسخين للأفران ذات درجات الحرارة العالية؟ اختر العنصر المناسب لبيئة عملك

- ما هي المادة المستخدمة لتسخين الفرن؟ اختر العنصر المناسب لعمليتك

- ما هي خصائص عنصر التسخين المصنوع من الموليبدينوم؟ اختر النوع المناسب لبيئة الفرن الخاص بك