في جوهره، تتمثل العيوب الأساسية للتلبيد في استهلاكه العالي للطاقة، وتكاليف الاستثمار الأولية الكبيرة، والصعوبة الكامنة في التحكم بدقة في خصائص المادة النهائية. تتفاقم هذه التحديات بسبب أوقات المعالجة الطويلة والآثار البيئية المحتملة.

بينما يعد التلبيد طريقة قوية لإنشاء أجزاء كثيفة من المسحوق، فإن عيوبه الرئيسية تكمن في رأس المال والطاقة العاليين المطلوبين، بالإضافة إلى تحديات التحكم المعقدة في العملية التي يمكن أن تؤثر بشكل مباشر على السلامة الهيكلية واتساق المنتج النهائي.

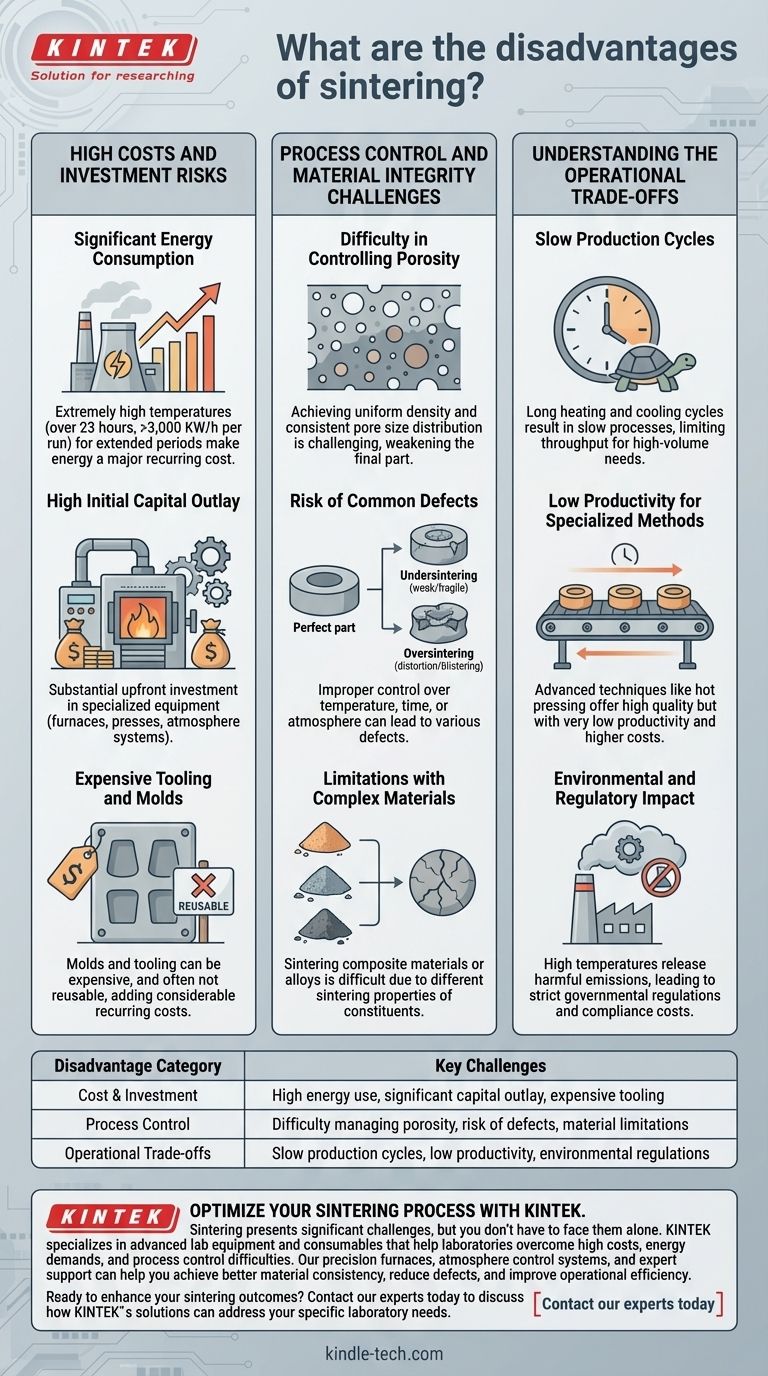

التكاليف المرتفعة ومخاطر الاستثمار

التلبيد ليس عملية تصنيع منخفضة التكلفة. توجد الحواجز المالية في كل من الإعداد الأولي ونفقات التشغيل المستمرة، مما يجعله التزامًا كبيرًا.

استهلاك كبير للطاقة

تعتمد العملية على الحفاظ على درجات حرارة عالية للغاية لفترات طويلة. يمكن أن تستمر دورة التلبيد التقليدية لأكثر من 23 ساعة وتستهلك أكثر من 3000 كيلووات/ساعة من الطاقة لتشغيل واحد. هذا يجعل الطاقة تكلفة تشغيلية رئيسية ومتكررة.

تكلفة رأسمالية أولية عالية

يتطلب إنشاء خط إنتاج للتلبيد استثمارًا أوليًا كبيرًا في معدات متخصصة مثل الأفران عالية الحرارة (مثل أفران الدفع، وأفران الشعاع المتحرك)، والمكابس، وأنظمة الغلاف الجوي المتحكم فيه. يشكل هذا الحاجز العالي للدخول مخاطرة مالية كبيرة، خاصة إذا لم ينجح خط الإنتاج تجاريًا.

أدوات وقوالب باهظة الثمن

يمكن أن تكون القوالب والأدوات المستخدمة لتشكيل الأجزاء "الخضراء" الأولية باهظة الثمن. في بعض الطرق التقليدية، لا يمكن إعادة استخدام هذه القوالب بعد عملية درجات الحرارة العالية، مما يضيف تكلفة متكررة كبيرة للإنتاج.

تحديات التحكم في العملية وسلامة المواد

الهدف من التلبيد هو تحقيق جزء نهائي مثالي وموحد، ولكن العملية نفسها تقدم العديد من المتغيرات التي يمكن أن تؤدي إلى عيوب وتناقضات.

صعوبة التحكم في المسامية

أحد أهم التحديات هو إدارة المسامية، أو الفراغات الصغيرة المتبقية في المادة. من الصعب تحقيق كثافة موحدة وتوزيع حجم مسام متسق، ويمكن أن تؤدي المسامية غير المتحكم فيها إلى إضعاف القوة الميكانيكية وأداء الجزء النهائي بشكل كبير.

خطر العيوب الشائعة

يمكن أن يؤدي التحكم غير السليم في درجة الحرارة أو الوقت أو الغلاف الجوي إلى مجموعة من العيوب. يؤدي التلبيد الناقص إلى جزء ضعيف وهش، بينما يمكن أن يسبب التلبيد الزائد تشوهًا أو تقرحًا أو "تعرقًا" لأطوار المادة. يتطلب التخلص من هذه العيوب تحكمًا صارمًا في العملية وخبرة.

قيود على المواد المعقدة

يمكن أن يكون تلبيد المواد المركبة أو بعض السبائك المعدنية صعبًا للغاية. قد يكون للمساحيق المكونة المختلفة درجات حرارة ومعدلات تلبيد مختلفة، مما يجعل من الصعب إنشاء منتج نهائي كثيف ومتجانس دون المساس بخصائص إحدى المواد.

فهم المقايضات التشغيلية

بالإضافة إلى التحديات المالية والمادية، يقدم التلبيد العديد من العقبات التشغيلية والتنظيمية التي يجب أخذها في الاعتبار.

دورات إنتاج بطيئة

تعني دورات التسخين والتبريد الطويلة أن التلبيد غالبًا ما يكون عملية بطيئة. يمكن أن تحد أوقات الإنتاج التي تقاس بالساعات أو حتى الأيام من الإنتاجية وتجعلها أقل ملاءمة للتطبيقات التي تتطلب تصنيعًا سريعًا وعالي الحجم مقارنة بالطرق الأخرى.

إنتاجية منخفضة للطرق المتخصصة

تشتهر بعض تقنيات التلبيد المتقدمة، مثل الضغط الساخن، بإنتاج أجزاء عالية الجودة جدًا. ومع ذلك، يأتي هذا على حساب إنتاجية منخفضة جدًا وتكاليف أعلى، مما يقيد استخدامها في التطبيقات المتخصصة ذات الحجم المنخفض.

التأثير البيئي والتنظيمي

يمكن أن يؤدي تسخين المواد إلى درجات حرارة عالية إلى إطلاق انبعاثات ضارة، مما يخلق تأثيرًا بيئيًا. وبالتالي، تخضع مرافق التلبيد للوائح حكومية صارمة، والتي يمكن أن تؤثر على معدلات الإنتاج وتضيف تكاليف الامتثال للتحكم في الانبعاثات.

اتخاذ الخيار الصحيح لهدفك

في النهاية، تعتمد جدوى التلبيد بالكامل على الأولويات والقيود المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو الإنتاج منخفض التكلفة والحجم المنخفض: من المرجح أن تجعل التكلفة الأولية العالية وتكاليف الطاقة الكبيرة للتلبيد خيارًا غير مناسب.

- إذا كان تركيزك الأساسي هو الاتساق والقوة المثالية للمادة: كن مستعدًا للاستثمار بكثافة في التحكم المتقدم في العملية للتغلب على المخاطر الكامنة في المسامية والعيوب.

- إذا كان تركيزك الأساسي هو التصنيع السريع والإنتاجية العالية: ستكون أوقات الدورة الطويلة المميزة للتلبيد التقليدي عنق زجاجة تشغيليًا رئيسيًا.

يتطلب التنفيذ الناجح فهمًا واضحًا للمقايضات المالية والتشغيلية والتقنية الهامة الكامنة في العملية.

جدول الملخص:

| فئة العيوب | التحديات الرئيسية |

|---|---|

| التكلفة والاستثمار | استهلاك عالٍ للطاقة، تكلفة رأسمالية كبيرة، أدوات باهظة الثمن |

| التحكم في العملية | صعوبة إدارة المسامية، خطر العيوب، قيود المواد |

| المقايضات التشغيلية | دورات إنتاج بطيئة، إنتاجية منخفضة، لوائح بيئية |

حسّن عملية التلبيد لديك مع KINTEK

يقدم التلبيد تحديات كبيرة، ولكن لا يتعين عليك مواجهتها بمفردك. تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية التي تساعد المختبرات على التغلب على التكاليف العالية، ومتطلبات الطاقة، وصعوبات التحكم في العملية المرتبطة بالتلبيد. يمكن أن تساعدك أفراننا الدقيقة، وأنظمة التحكم في الغلاف الجوي، ودعم الخبراء لدينا في تحقيق اتساق أفضل للمواد، وتقليل العيوب، وتحسين الكفاءة التشغيلية.

هل أنت مستعد لتعزيز نتائج التلبيد لديك؟ اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول KINTEK تلبية احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال

- لماذا يلزم وجود بطانة من الألومينا عالية النقاء لأفران الأنابيب ذات درجات الحرارة العالية؟ ضمان دقة أبحاث الكتلة الحيوية

- لماذا يعتبر دعم أنبوب السيراميك من الألومينا ضروريًا لتجارب 1100 درجة مئوية؟ ضمان دقة البيانات والخمول الكيميائي