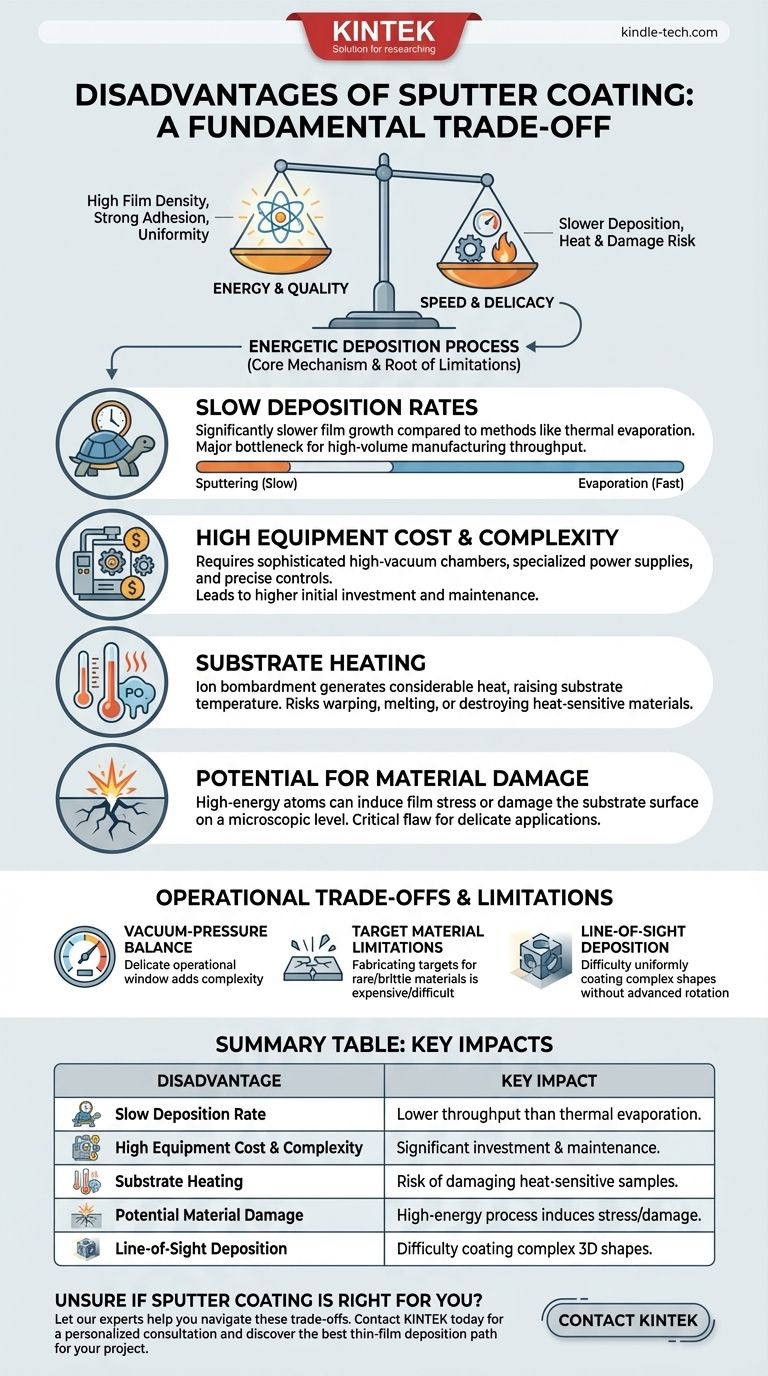

على الرغم من فعاليته الملحوظة في إنتاج أغشية رقيقة عالية الجودة، إلا أن الطلاء بالرش ليس خاليًا من العيوب. تنبع عيوبه الأساسية من معدلات الترسيب الأبطأ مقارنة بالطرق الأخرى، وتعقيد المعدات وتكلفتها الأعلى، واحتمالية حدوث تسخين غير مرغوب فيه للركيزة. إن الطبيعة النشطة (الطاقية) للعملية، والتي تمنح الأغشية المرشوشة التصاقًا وكثافة فائقة، يمكن أن تُدخل أيضًا إجهادًا أو ضررًا للمواد الحساسة.

تعتبر أقوى نقاط الطلاء بالرش - وهي الكثافة العالية للفيلم، والالتصاق القوي، والتجانس - نتيجة مباشرة لعملية الترسيب النشطة، ذرة بذرة. ومع ذلك، فإن هذه الطبيعة النشطة نفسها هي مصدر عيوبه الرئيسية: السرعات الأبطأ واحتمالية حدوث تلف حراري للركائز الحساسة.

مفاضلة أساسية: الطاقة مقابل الحساسية

لفهم عيوب الطلاء بالرش، يجب علينا أولاً تقدير آليته الأساسية. العملية نشطة بطبيعتها، وهو ما يمثل أكبر ميزة لها وأصل قيودها.

مبدأ الترسيب النشط (Energetic Deposition)

يستخدم الرش الأيونات المنشطة (عادةً الأرجون) في الفراغ لقصف مادة الهدف. يؤدي هذا التصادم عالي الطاقة إلى قذف الذرات ماديًا من الهدف، والتي تسافر بعد ذلك وتترسب على الركيزة، مكونة غشاءً رقيقًا.

مصدر نقاط القوة

هذا الترسيب النشط، ذرة بذرة، هو السبب في أن الرش ينتج أغشية ذات التصاق فائق، وكثافة عالية، وتجانس ممتاز. تصل الذرات إلى الركيزة بطاقة حركية كبيرة، مما يسمح لها بتكوين طبقة متماسكة ومتينة يصعب على الطرق الأخرى تحقيقها.

العيوب الرئيسية للطلاء بالرش

الخصائص نفسها التي تنتج أغشية عالية الجودة تخلق أيضًا قيودًا عملية ومادية يجب أخذها في الاعتبار لأي تطبيق.

معدلات الترسيب البطيئة

نظرًا لأنه يتم قذف المادة على المستوى الذري، فإن المعدل الإجمالي لنمو الفيلم غالبًا ما يكون أبطأ بكثير من الطرق الأخرى، مثل التبخير الحراري. يمكن أن يكون هذا عنق زجاجة كبيرًا في بيئات التصنيع عالية الإنتاج حيث يكون الإنتاجية مقياسًا حاسمًا.

ارتفاع تكلفة وتعقيد المعدات

أنظمة الرش هي آلات متطورة. إنها تتطلب حجرة تفريغ عالية، وإمدادات طاقة متخصصة عالية الجهد تيار مستمر أو تردد لاسلكي لتوليد البلازما، ومتحكمات دقيقة في تدفق الغاز. يؤدي هذا التعقيد إلى ارتفاع الاستثمار الأولي وتكاليف الصيانة المستمرة مقارنة بتقنيات الطلاء الأبسط.

تسخين الركيزة

يؤدي القصف المستمر للهدف بواسطة الأيونات والبلازما نفسها إلى توليد حرارة كبيرة. تنتقل هذه الطاقة إلى الركيزة، مما قد يرفع درجة حرارتها بشكل كبير. هذا عيب كبير عند العمل مع مواد حساسة للحرارة مثل البوليمرات أو البلاستيك أو العينات البيولوجية، والتي يمكن أن تتشوه أو تذوب أو تتلف.

احتمالية تلف المواد

يمكن أن تكون الطاقة العالية للذرات المترسبة سلاحًا ذا حدين. في حين أنها تعزز الالتصاق، إلا أنها يمكن أن تُحدث إجهادًا في الفيلم النامي أو تتلف سطح الركيزة على المستوى المجهري. بالنسبة للتطبيقات التي تتطلب بنية بلورية مثالية وخالية من التلف، مثل أشباه الموصلات المتقدمة، يمكن أن يكون هذا عيبًا حاسمًا.

فهم المفاضلات التشغيلية

بالإضافة إلى السلبيات الرئيسية، تقدم العديد من العوامل التشغيلية مفاضلات إضافية تتطلب إدارة دقيقة.

توازن الضغط الفراغي

يتطلب الرش توازنًا دقيقًا. يجب أن تكون الحجرة عند ضغط منخفض بما فيه الكفاية (فراغ) حتى تنتقل الذرات المرشوشة بحرية، ولكن عند ضغط مرتفع بما يكفي للحفاظ على بلازما الأرجون. يؤدي الحفاظ على نافذة التشغيل الضيقة هذه إلى زيادة تعقيد العملية.

قيود مادة الهدف

تتطلب العملية أن يتم تصنيع مادة الطلاء على شكل هدف صلب وعالي النقاء. بالنسبة لبعض المواد الهشة أو النادرة أو التي يصعب تشغيلها، يمكن أن يكون إنشاء هدف رش مناسب باهظ التكلفة أو يمثل تحديًا تقنيًا.

الترسيب بخط الرؤية (Line-of-Sight)

على الرغم من أن الجسيمات المرشوشة لا تتأثر بالجاذبية، إلا أن العملية لا تزال أساسًا تعتمد على خط الرؤية. يعد طلاء الأشكال المعقدة ثلاثية الأبعاد ذات الفتحات أو الأسطح المخفية بشكل موحد أمرًا صعبًا بدون دوران متطور للركيزة متعدد المحاور، مما يزيد من تعقيد النظام.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار طريقة الترسيب الموازنة بين الحاجة إلى جودة الفيلم والقيود العملية مثل السرعة والتكلفة وتوافق الركيزة.

- إذا كان تركيزك الأساسي هو جودة الفيلم العالية والالتصاق: غالبًا ما يكون الرش هو الخيار الأفضل، بشرط أن تتمكن من إدارة السرعة الأبطأ واحتمالية تسخين الركيزة.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والتكلفة المنخفضة: يجب عليك تقييم طرق بديلة مثل التبخير الحراري أو الطلاء الكهربائي، والتي قد توفر سرعة واقتصادًا أفضل للتطبيقات الأقل تطلبًا.

- إذا كنت تعمل مع ركائز حساسة للحرارة أو دقيقة: توخ الحذر، حيث قد تحتاج إلى أنظمة تبريد متخصصة أو يجب أن تفكر بقوة في تقنيات ترسيب أقل نشاطًا.

في نهاية المطاف، يعد فهم هذه المفاضلات هو المفتاح للاستفادة من قوة الطلاء بالرش حيثما تكون أكثر أهمية.

جدول ملخص:

| العيب | التأثير الرئيسي |

|---|---|

| معدل الترسيب البطيء | إنتاجية أقل مقارنة بطرق مثل التبخير الحراري. |

| ارتفاع تكلفة وتعقيد المعدات | استثمار أولي وصيانة كبيرة لأنظمة التفريغ ومزودات الطاقة. |

| تسخين الركيزة | خطر إتلاف المواد الحساسة للحرارة مثل البوليمرات أو العينات البيولوجية. |

| احتمالية تلف المواد | يمكن أن تُحدث العملية عالية الطاقة إجهادًا في الفيلم أو تتلف الركائز الدقيقة. |

| الترسيب بخط الرؤية | صعوبة الطلاء الموحد للأشكال ثلاثية الأبعاد المعقدة بدون أنظمة دوران متقدمة. |

هل أنت غير متأكد مما إذا كان الطلاء بالرش مناسبًا للمواد ومعدلات الإنتاج المحددة لمختبرك؟

تعتبر عيوب التكلفة العالية والسرعة البطيئة وتسخين الركيزة كبيرة، ولكن كذلك هي مزايا الالتصاق والكثافة الفائقة للفيلم. يعتمد الخيار الصحيح على تطبيقك الدقيق. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم احتياجات المختبرات بتقديم مشورة الخبراء وحلول مخصصة.

دع خبرائنا يساعدونك في التنقل بين هذه المفاضلات. يمكننا مساعدتك في تحديد تقنية الترسيب للفيلم الرقيق المثلى لأهدافك البحثية أو الإنتاجية، مما يضمن حصولك على الجودة التي تحتاجها دون تكلفة أو تعقيد غير ضروريين.

اتصل بـ KINTEK اليوم للحصول على استشارة شخصية واكتشف المسار الأفضل لمشروعك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قارب التبخير للمواد العضوية

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هو معدل نمو الترسيب الكيميائي للبخار؟ مدفوعًا بالنقاء والتنوع الذي لا مثيل لهما

- ما هو الدور الذي يلعبه قالب التسخين الكربوني عالي النقاء داخل مفاعل AACVD؟ مفتاح نمو الأغشية الرقيقة بدقة

- لماذا يُستخدم فرن ترسيب الأبخرة الكيميائية ذو الجدار الساخن الأفقي ثلاثي المناطق لطلاءات MOCVD Al2TiO5؟ إتقان توحيد الطلاء الدقيق

- ما هي عملية الترسيب بالبخار الكيميائي للأغشية الرقيقة؟ الدليل الشامل للطلاءات عالية الأداء

- كيف يتم تحضير الجسيمات النانوية ذات الأغشية الرقيقة؟ دليل لطرق الترسيب PVD و CVD

- ما هو الزيت الحيوي الناتج عن الانحلال الحراري وما هي استخداماته؟ دليل لتطبيقات الوقود السائل المتجدد

- ما الذي يحدث أثناء عملية الترسيب الكيميائي للبخار (CVD) لنمو الجرافين؟ دليل للتوليف عالي الجودة

- ما هي عملية طلاء الألماس بالترسيب الكيميائي للبخار؟ ازرع طبقة ألماس فائقة ومترابطة كيميائيًا