في جوهره، يعد تصميم نظام التسخين بالحث لغزًا كهرومغناطيسيًا حراريًا. العناصر الأساسية هي مصدر طاقة عالي التردد، وملف حث مُشكَّل بدقة، وقطعة العمل المراد تسخينها، وكلها تعمل بتناغم. تتضمن عملية التصميم اختيار الطاقة والتردد والهندسة المناسبة للملف لتوليد الحرارة كهرومغناطيسيًا، بالضبط حيث ومتى تحتاج إليها.

يعتمد نجاح أي تصميم تسخين بالحث على مبدأ واحد: مطابقة الخصائص الكهربائية للنظام مع الخصائص المادية لقطعة العمل والنتيجة الحرارية المرجوة. إنه توازن دقيق بين التردد والطاقة وهندسة الملف للتحكم في عمق ومعدل وموقع الحرارة.

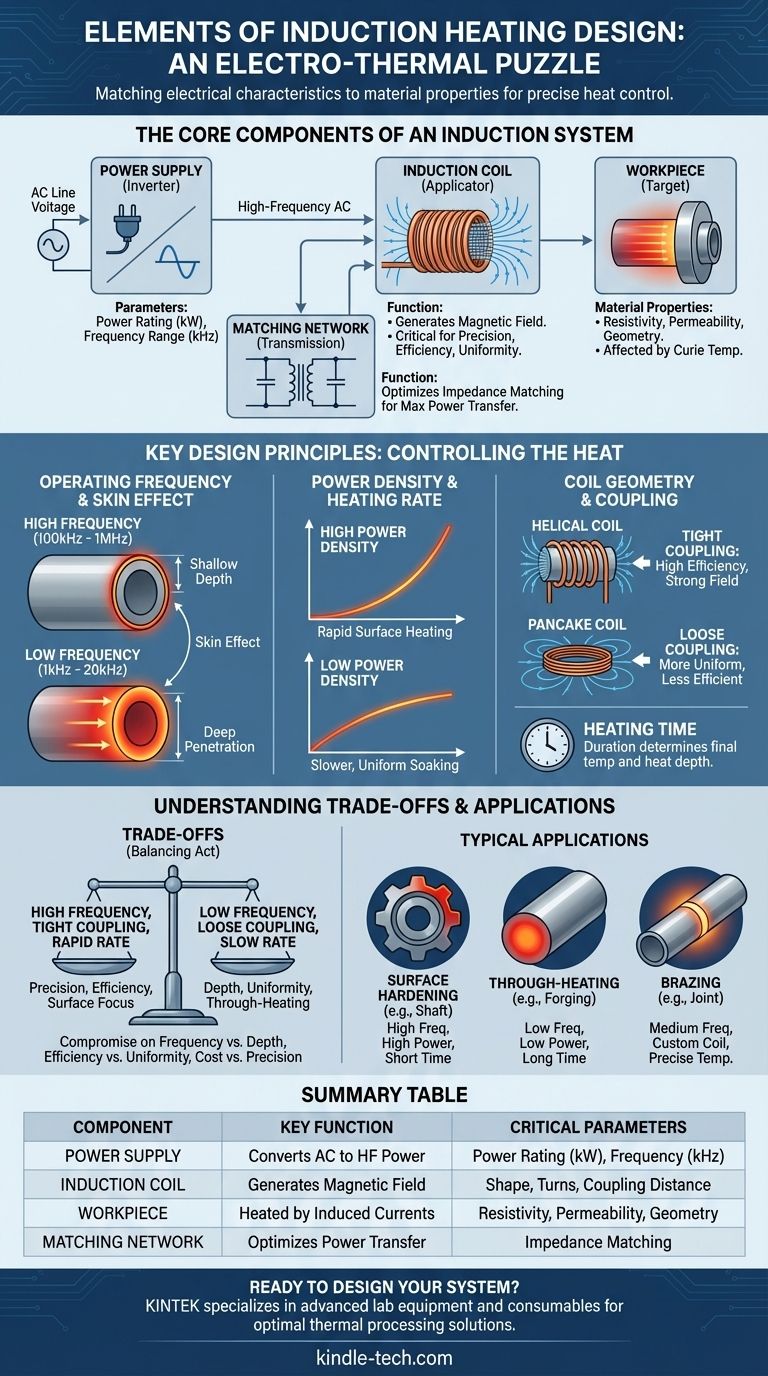

المكونات الأساسية لنظام الحث

إعداد التسخين بالحث هو نظام متكامل. يعد فهم كيفية مساهمة كل مكون الخطوة الأولى في التصميم الناجح.

مصدر الطاقة: المحرك

مصدر الطاقة، أو العاكس، هو قلب النظام. يقوم بتحويل جهد التيار المتردد القياسي إلى كهرباء تيار متردد عالية التردد.

المعلمات الأكثر أهمية لمصدر الطاقة هما تصنيفه للطاقة (كيلوواط) و نطاق تردده (كيلوهرتز). يحدد تصنيف الطاقة مقدار الطاقة التي يمكن تسليمها، مما يؤثر على أقصى معدل للتسخين.

ملف الحث: المطبق

ملف الحث (أو المحرض) هو موصل نحاسي ذو شكل مخصص، يتم تبريده بالماء عادةً، ويولد المجال المغناطيسي المتناوب. هذا المجال هو ما يحث تيار التسخين في قطعة العمل.

يعد تصميم الملف أهم عنصر للدقة. يحدد شكله وعدد لفاته وقربه من الجزء كفاءة وتوحيد نمط التسخين.

قطعة العمل: الهدف

قطعة العمل نفسها هي مكون كهربائي نشط في الدائرة. تحدد خصائصها المادية - المقاومة الكهربائية، والنفاذية المغناطيسية، والهندسة - كيف ستستجيب للمجال المغناطيسي.

على سبيل المثال، من الأسهل بكثير تسخين الفولاذ المغناطيسي تحت درجة حرارة كوري الخاصة به (حوالي 770 درجة مئوية أو 1420 درجة فهرنهايت) من المواد غير المغناطيسية مثل الألومنيوم أو النحاس.

شبكة المطابقة: النقل

غالبًا ما يتم تجميعها مع مصدر الطاقة أو في "محطة تسخين" منفصلة، تقوم شبكة مطابقة من المكثفات والمحولات بضبط النظام بدقة.

تتمثل مهمتها في مطابقة المعاوقة الكهربائية للملف وقطعة العمل مع نقطة التشغيل المثالية لمصدر الطاقة. يضمن النظام المتطابق جيدًا نقل أقصى قدر من الطاقة إلى الجزء بدلاً من إهدارها كحرارة في المكونات.

مبادئ التصميم الأساسية: التحكم في الحرارة

المكونات هي مجرد أدوات. يكمن العمل التصميمي الحقيقي في تطبيق مبادئ الفيزياء الأساسية لتحقيق نتيجة حرارية محددة، مثل تقوية السطح، أو الصهر، أو اللحام بالنحاس الأصفر.

تردد التشغيل: تحديد "تأثير الجلد"

الخيار التصميمي الأكثر أهمية هو تردد التشغيل. تميل التيارات عالية التردد إلى التدفق فقط على سطح الموصل، وهي ظاهرة تُعرف باسم تأثير الجلد.

ينتج عن التردد الأعلى عمق تسخين أضحل (عمق مرجعي). يسمح التردد المنخفض للتيارات المستحثة باختراق أعمق في المادة.

- التردد العالي (100 كيلوهرتز - 1 ميجاهرتز): مثالي لتقوية السطح، أو لحام النحاس الأصفر للمواد الرقيقة، أو تسخين الأجزاء الصغيرة جدًا.

- التردد المنخفض (1 كيلوهرتز - 20 كيلوهرتز): يستخدم للتسخين الكامل للكتل الكبيرة، أو الطرق، أو تقوية الغلاف العميق.

كثافة الطاقة: تحديد معدل التسخين

كثافة الطاقة هي مقدار الطاقة المطبقة لكل وحدة مساحة سطح (على سبيل المثال، واط لكل سم²). تتحكم مباشرة في مدى سرعة تسخين سطح قطعة العمل.

توفر كثافة الطاقة العالية تسخينًا سريعًا، وهو أمر ضروري للمعالجات السطحية حيث تريد تسخين السطح قبل أن يسخن القلب. تؤدي كثافة الطاقة الأقل إلى تسخين أبطأ وأكثر اعتدالًا، مما يسمح للحرارة بالتغلغل بالتساوي في جميع أنحاء الجزء.

هندسة الملف والاقتران: تركيز الطاقة

مسافة الاقتران - الفجوة بين الملف وقطعة العمل - أمر بالغ الأهمية. يؤدي الاقتران الأوثق (فجوة أصغر) إلى نقل طاقة أكثر كفاءة ومجال مغناطيسي أقوى.

يجب أن يعكس شكل الملف أيضًا هندسة الجزء لضمان تسخين موحد. يستخدم الجزء الأسطواني ملفًا حلزونيًا (ملف لولبي)، بينما قد يستخدم السطح المسطح ملفًا "على شكل فطيرة".

وقت التسخين: الوصول إلى درجة الحرارة المستهدفة

أخيرًا، وقت التسخين هو المدة التي يتم فيها تطبيق الطاقة. يحدد هذا، جنبًا إلى جنب مع كثافة الطاقة، درجة الحرارة النهائية والعمق الذي تنتقل إليه الحرارة من السطح إلى قلب الجزء.

فهم المفاضلات

يتضمن كل تصميم حث موازنة العوامل المتنافسة. إن إدراك هذه المفاضلات هو علامة المصمم الخبير.

التردد مقابل عمق التسخين

هذه هي المقايضة الأساسية. لا يمكنك تحقيق تسخين عميق وشامل بتردد عالٍ جدًا، ولا يمكنك تحقيق تقوية سطحية دقيقة وضحلة بتردد منخفض جدًا. يجب اختيار التردد لمطابقة عمق التسخين المستهدف للمادة المحددة.

الكفاءة مقابل التوحيد

يعد إقران الملف بالجزء بإحكام فعالًا للغاية، حيث ينقل أقصى قدر من الطاقة. ومع ذلك، يمكن أن يخلق نقاطًا ساخنة وتسخينًا غير موحد، خاصة حول الزوايا الحادة.

يؤدي إرخاء الاقتران إلى توفير نمط تسخين أكثر توحيدًا ولكنه يقلل من كفاءة الطاقة، ويتطلب المزيد من الطاقة أو وقت تسخين أطول لتحقيق نفس النتيجة.

التكلفة مقابل الدقة

قد يكون الملف البسيط ذو اللفة الواحدة ومصدر الطاقة الأساسي غير مكلف. ومع ذلك، فإن تحقيق نمط تسخين معقد على جزء معقد قد يتطلب نظام مسح متطور متعدد المحاور، وملفًا مصقولًا باستخدام الحاسب الآلي، ومصدر طاقة متقدمًا، مما يزيد التكلفة بشكل كبير.

اتخاذ الخيار الصحيح لهدفك

يحدد تطبيقك التصميم. لا يوجد إعداد "أفضل" واحد؛ بل هناك أفضل إعداد لهدفك المحدد في المعالجة الحرارية.

- إذا كان تركيزك الأساسي هو تقوية سطح عمود فولاذي: سوف تستخدم ترددًا عاليًا، وكثافة طاقة عالية، ووقت تسخين قصيرًا جدًا لتسخين القشرة الخارجية بسرعة قبل التبريد.

- إذا كان تركيزك الأساسي هو التسخين الكامل لكتلة ألومنيوم كبيرة للطرق: سوف تستخدم ترددًا منخفضًا ووقت تسخين أطول للسماح للحرارة بالتغلغل والتشبع بالتساوي في جميع أنحاء الجزء.

- إذا كان تركيزك الأساسي هو لحام نحاسي لمفصل من الفولاذ إلى الفولاذ: سوف تستخدم ترددًا متوسطًا إلى عاليًا وملفًا ذا شكل مخصص مصممًا لتسخين منطقة المفصل إلى درجة انصهار سبيكة اللحام دون زيادة تسخين المكونات المحيطة.

من خلال إتقان هذه العناصر الأساسية، يمكنك هندسة عملية حث تكون سريعة وفعالة فحسب، بل ومصممة بدقة لتلبية احتياجات التصنيع الخاصة بك.

جدول الملخص:

| المكون | الوظيفة الرئيسية | المعلمات الحرجة |

|---|---|---|

| مصدر الطاقة | تحويل التيار المتردد إلى طاقة عالية التردد | تصنيف الطاقة (كيلوواط)، التردد (كيلوهرتز) |

| ملف الحث | يولد مجالًا مغناطيسيًا للتسخين | الشكل، اللفات، مسافة الاقتران |

| قطعة العمل | المادة التي يتم تسخينها بواسطة التيارات المستحثة | المقاومة الكهربائية، النفاذية، الهندسة |

| شبكة المطابقة | تحسين كفاءة نقل الطاقة | مطابقة المعاوقة |

هل أنت مستعد لتصميم نظام تسخين بالحث دقيق وفعال لمختبرك أو خط الإنتاج الخاص بك؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية المعملية المتقدمة، وتقدم حلولًا مخصصة لتحديات المعالجة الحرارية الخاصة بك. سواء كنت بحاجة إلى تقوية السطح، أو لحام بالنحاس الأصفر، أو تسخين كامل، فإن خبرتنا تضمن الأداء الأمثل والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عملية التصنيع الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- قالب مسطح كمي بالحرارة تحت الحمراء

- دائرة تبريد وتسخين بسعة 30 لتر للحمام المائي الدائري للتفاعل بدرجة حرارة ثابتة عالية ومنخفضة

- دورة تسخين بدرجة حرارة ثابتة عالية، حمام مائي، مبرد، دورة للمفاعل

- دائرة تبريد وتسخين بسعة 50 لتر للحمام المائي لتفاعل درجة الحرارة الثابتة العالية والمنخفضة

- دائرة تبريد وتسخين سائل بسعة 20 لتر للحمام المائي لتفاعل درجة الحرارة الثابتة العالية والمنخفضة

يسأل الناس أيضًا

- ما هي وظيفة معدات صهر القوس الكهربائي الفراغي؟ إنشاء سبائك فيروكروم (CrFe) عالية النقاء

- ما هي وظيفة فرن الحث عالي التردد في إنتاج سبائك النيكل والسيليكون (NiSi)؟ تحقيق التجانس الكيميائي

- ما هي تطبيقات اللحام بالنحاس بالحث؟ ربط آلي عالي السرعة للإنتاج بالجملة

- لماذا نستخدم فرن الحث؟ لصهر المعادن بشكل نظيف ودقيق وفعال

- كيف يذيب الفرن الحثي المعدن؟ أطلق العنان لقوة الصهر النظيف والفعال للمعادن

- ما هو فرن الحث بدون قلب؟ حقق أقصى مرونة في صهر المعادن

- ما هي أقصى درجة حرارة للتسخين بالحث؟ تحقيق 1800 درجة مئوية وأكثر للصهْر والمعالجة الحرارية

- كيف يعمل الحث في الفراغ؟ تحقيق صهر فائق النقاء للمعادن باستخدام صهر الحث الفراغي (VIM)