على الرغم من أن التسخين بالحث هو تقنية دقيقة وفعالة بشكل ملحوظ، إلا أن قيوده الأساسية تكمن في اعتماده الصارم على المواد الموصلة للكهرباء، والاستثمار الرأسمالي الأولي الكبير للمعدات، والتعقيد الهندسي المطلوب لتسخين الأجزاء ذات الأشكال الهندسية المعقدة بفعالية. إنه ليس حلاً عالميًا وغير مناسب للمواد مثل البلاستيك أو السيراميك أو الخشب.

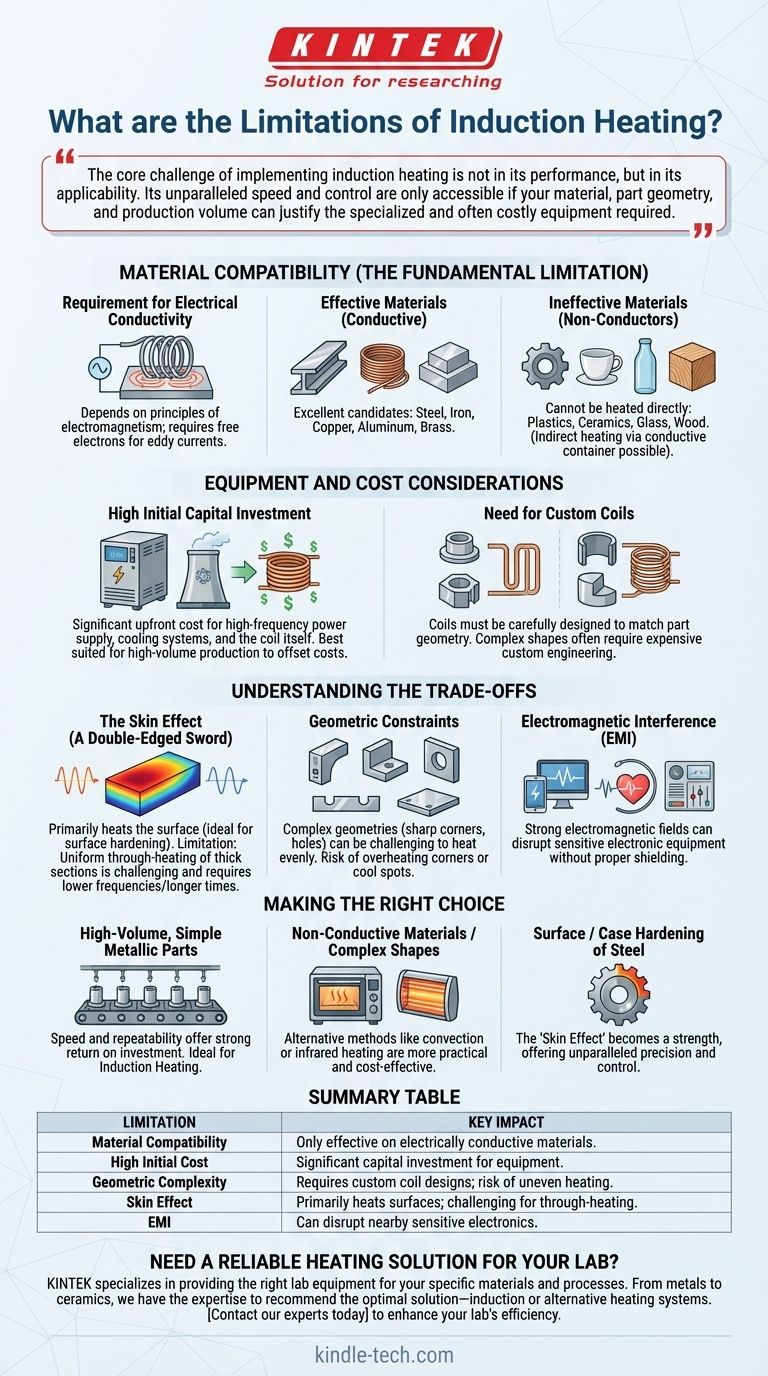

التحدي الأساسي لتطبيق التسخين بالحث لا يكمن في أدائه، بل في قابليته للتطبيق. لا يمكن الوصول إلى سرعته وتحكمه الذي لا مثيل له إلا إذا كانت مادتك وشكل الجزء وحجم الإنتاج لديك يبرر المعدات المتخصصة والمكلفة غالبًا المطلوبة.

القيد الأساسي: توافق المواد

يعمل التسخين بالحث عن طريق تحريض تيار كهربائي مباشرة داخل المادة نفسها. يحدد هذا المبدأ الأساسي ما يمكن تسخينه بفعالية وما لا يمكن تسخينه.

متطلبات التوصيل الكهربائي

يعتمد التسخين بالحث على مبادئ الكهرومغناطيسية. يخلق التيار المتردد في ملف مجالًا مغناطيسيًا، والذي بدوره يحرض تيارات دوامية في قطعة العمل الموصلة، مما يولد الحرارة.

هذا يعني أن العملية تقتصر أساسًا على المواد التي توصل الكهرباء. المعادن مثل الفولاذ والحديد والنحاس والألمنيوم والنحاس الأصفر هي مرشحات ممتازة.

عدم الفعالية مع المواد غير الموصلة

المواد التي لا توصل الكهرباء - مثل البلاستيك والزجاج والسيراميك والخشب - لا يمكن تسخينها مباشرة بالحث. إنها تفتقر إلى الإلكترونات الحرة اللازمة لتكوين التيارات الدوامية.

على الرغم من أنه يمكن في بعض الأحيان تسخين مادة غير موصلة بشكل غير مباشر عن طريق وضعها في وعاء موصل (مثل بوتقة الجرافيت)، إلا أن هذه عملية مختلفة تضحي بالعديد من مزايا التسخين المباشر.

اعتبارات المعدات والتكلفة

تأتي قوة ودقة الحث بتكلفة، سواء من حيث التكلفة الأولية أو التعقيد التشغيلي.

استثمار رأسمالي أولي مرتفع

تمثل المعدات المطلوبة - بما في ذلك مصدر طاقة عالي التردد وأنظمة التبريد وملف الحث نفسه - تكلفة أولية كبيرة مقارنة بالأفران أو المواقد التقليدية.

هذا يجعل التسخين بالحث مناسبًا بشكل أفضل لبيئات الإنتاج عالية الحجم والمتكررة حيث يمكن لمكاسب الكفاءة أن تعوض الاستثمار الأولي بمرور الوقت.

الحاجة إلى ملفات مخصصة

يجب تصميم ملف الحث (أو المحث) بعناية ليتناسب مع الشكل الهندسي للجزء الذي يتم تسخينه. سيؤدي الملف المصمم بشكل غير صحيح إلى تسخين غير متساوٍ أو نقاط ساخنة أو نقل غير فعال للطاقة.

بالنسبة للأجزاء ذات الأشكال المعقدة، فإن الملف المصمم خصيصًا ضروري دائمًا تقريبًا، مما يضيف إلى وقت الهندسة والتكلفة الإجمالية للنظام.

فهم المفاضلات

يمكن أن تكون العديد من الخصائص التشغيلية للتسخين بالحث إما ميزة رئيسية أو قيدًا كبيرًا، اعتمادًا كليًا على هدف التطبيق.

تأثير الجلد: سيف ذو حدين

يسخن التسخين بالحث بشكل أساسي سطح الجزء الموصل، وهي ظاهرة تُعرف باسم "تأثير الجلد". يحدد تردد التيار المتردد عمق هذا التسخين.

هذه ميزة قوية للتطبيقات مثل التصلب السطحي، حيث تريد غلافًا خارجيًا صلبًا ولبًا مرنًا. ومع ذلك، فإنه يصبح قيدًا عند محاولة تسخين جزء معدني سميك جدًا بشكل موحد عبر مقطعه العرضي بالكامل، مما يتطلب ترددات أقل وأوقات تسخين أطول.

القيود الهندسية

تعتمد كفاءة الاقتران بالمجال المغناطيسي اعتمادًا كبيرًا على المسافة والمحاذاة بين الملف وقطعة العمل.

قد يكون من الصعب تسخين الأشكال الهندسية المعقدة ذات الزوايا الحادة أو الثقوب أو السماكات المتغيرة بشكل متساوٍ. يمكن أن ترتفع درجة حرارة الزوايا بشكل مفرط بينما تظل المناطق المنخفضة باردة جدًا، مما قد يؤدي إلى إجهاد المادة أو تشوهها.

احتمالية التداخل الكهرومغناطيسي (EMI)

تولد أنظمة الحث عالية الطاقة مجالات كهرومغناطيسية قوية. بدون درع وتركيب مناسبين، يمكن أن تتداخل هذه المجالات مع المعدات الإلكترونية الحساسة أو أنظمة التحكم أو الأجهزة الطبية في المنطقة المحيطة.

اتخاذ الخيار الصحيح لهدفك

يجب أن يعتمد قرارك باستخدام التسخين بالحث على فهم واضح لحالات استخدامه المثالية وقيوده المتأصلة.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم للأجزاء المعدنية البسيطة: فمن المرجح أن يوفر التسخين بالحث سرعة وقابلية تكرار عائدًا قويًا على الاستثمار الأولي.

- إذا كان تركيزك الأساسي هو تسخين المواد غير الموصلة أو الأشكال المعقدة: فمن المحتمل أن تجد أن الطرق البديلة، مثل التسخين بالحمل الحراري أو الأشعة تحت الحمراء، أكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو التصلب السطحي أو تصلب الغلاف للمكونات الفولاذية: فإن "قيد" تأثير الجلد يصبح أعظم قوة للتكنولوجيا، مما يوفر دقة وتحكمًا لا مثيل لهما.

في نهاية المطاف، يتطلب اختيار تكنولوجيا التسخين المناسبة مطابقة قدراتها المحددة مع هدفك الصناعي أو التصنيعي الدقيق.

جدول ملخص:

| القيد | التأثير الرئيسي |

|---|---|

| توافق المواد | فعال فقط على المواد الموصلة للكهرباء (مثل المعادن)؛ غير مناسب للبلاستيك والسيراميك والخشب. |

| التكلفة الأولية المرتفعة | استثمار رأسمالي كبير لمصادر الطاقة وأنظمة التبريد والملفات المخصصة. |

| التعقيد الهندسي | يتطلب تصميمات ملفات مخصصة للأجزاء المعقدة؛ خطر التسخين غير المتساوي للأشكال المعقدة. |

| تأثير الجلد | يسخن الأسطح بشكل أساسي؛ تحدي للتسخين الموحد عبر المقاطع السميكة. |

| التداخل الكهرومغناطيسي (EMI) | يمكن أن يعطل الإلكترونيات الحساسة القريبة بدون درع مناسب. |

هل تحتاج إلى حل تسخين موثوق لمختبرك؟

التسخين بالحث قوي، لكنه ليس الخيار الوحيد. تتخصص KINTEK في توفير معدات المختبرات المناسبة للمواد والعمليات المحددة لديك. سواء كنت تتعامل مع المعادن أو السيراميك أو الأشكال الهندسية المعقدة، فلدينا الخبرة اللازمة للتوصية بالحل الأمثل - من أفران الحث إلى أنظمة التسخين البديلة.

دعنا نساعدك في تعزيز كفاءة ودقة مختبرك. اتصل بخبرائنا اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لمعدات ومواد KINTEK الاستهلاكية تلبية احتياجاتك الفريدة.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- فرن صهر بالحث الفراغي على نطاق المختبر

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- قالب تسخين مزدوج الألواح للمختبر

يسأل الناس أيضًا

- لماذا تعتبر البيئة الفراغية ضرورية لتلبيد مركبات ZrB2-SiC داخل فرن الضغط الساخن الفراغي؟

- لماذا من الضروري الحفاظ على حالة تفريغ عالية أثناء التلبيد بالضغط الساخن؟ تحسين جودة SiCp/2024Al

- كيف يسهل الضغط الميكانيكي لفرن الضغط الساخن بالفراغ تكثيف مركبات B4C/Al؟

- ما هو الدور الذي تلعبه أفران التلبيد بالكبس الساخن الفراغي في تصنيع سبائك CuCrFeMnNi؟ تحقيق نقاء عالٍ

- لماذا يعتبر نظام التفريغ في فرن الضغط الساخن بالتفريغ أمرًا بالغ الأهمية لأداء الفولاذ المقاوم للصدأ الفريتي ODS؟