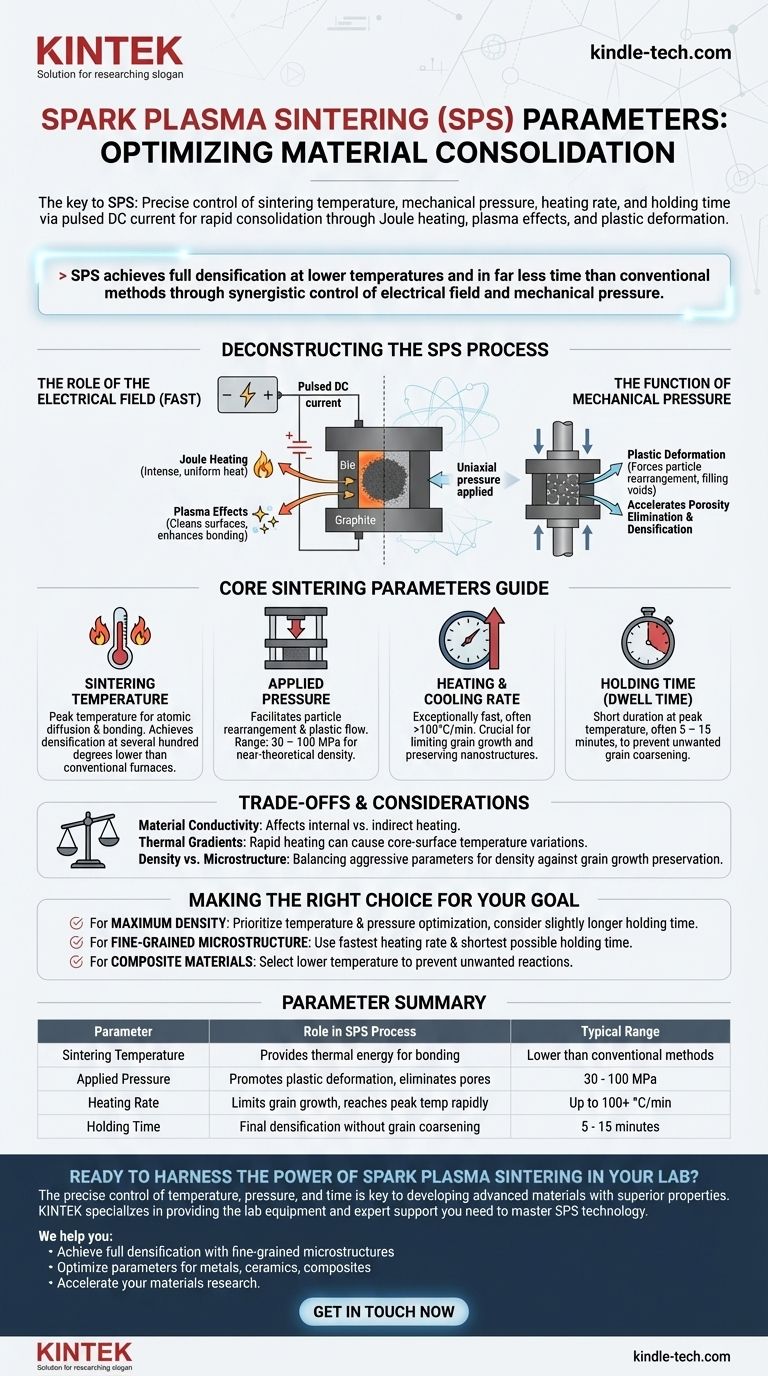

المعلمات الرئيسية للتلبيد بالبلازما الشرارية (SPS) هي درجة حرارة التلبيد، والضغط الميكانيكي المطبق، ومعدل التسخين، ووقت التثبيت عند درجة الحرارة القصوى. يتم التحكم في هذه المتغيرات من خلال تيار مباشر (DC) نابض يمر عبر القالب الموصل والمادة نفسها، مما يتيح مزيجًا فريدًا من تسخين جول، وتأثيرات البلازما، والتشوه اللدن لدمج المساحيق بسرعة.

التلبيد بالبلازما الشرارية ليس مجرد طريقة أسرع لتسخين المادة. تكمن قوته في التحكم الدقيق والمتآزر في المجال الكهربائي والضغط الميكانيكي لتحقيق الكثافة الكاملة عند درجات حرارة أقل وفي وقت أقل بكثير من الطرق التقليدية.

تفكيك عملية SPS

للتحكم بفعالية في المعلمات، يجب عليك أولاً فهم الآليات الأساسية التي تميز SPS عن التلبيد التقليدي. تعتمد العملية على التطبيق المتزامن للضغط والتيار الكهربائي عالي الأمبير.

دور المجال الكهربائي

تستخدم تقنية SPS، والمعروفة أيضًا باسم تقنية التلبيد بمساعدة المجال (FAST)، تيارًا مستمرًا نابضًا. هذا التيار هو مصدر لظاهرتي تسخين أساسيتين.

الأول هو تسخين جول، حيث يولد المقاومة الكهربائية للقالب الجرافيتي ومضغوط المسحوق حرارة شديدة وسريعة وموحدة.

الثاني هو تأثير "البلازما الشرارية" الأكثر جدلاً. تشير النظرية إلى أن التفريغات الكهربائية الموضعية يمكن أن تحدث في الفجوات بين جزيئات المسحوق، مما يخلق جيوبًا صغيرة من البلازما. تقوم هذه البلازما بتنظيف أسطح الجسيمات من الأكاسيد والملوثات، مما يعزز بشكل كبير الانتشار والترابط.

وظيفة الضغط الميكانيكي

بينما يقوم المجال الكهربائي بتسخين المادة، يتم تطبيق ضغط أحادي المحور باستمرار. تخدم هذه القوة الميكانيكية غرضًا حاسمًا: فهي تعزز التشوه اللدن للجسيمات الساخنة واللينة.

يجبر هذا الضغط الجسيمات على إعادة الترتيب والانزلاق فوق بعضها البعض والتشوه لملء الفراغات بينها، مما يسرع من إزالة المسامية ويدفع المادة نحو الكثافة الكاملة.

دليل لمعلمات التلبيد الأساسية

إتقان SPS يتضمن موازنة المعلمات الأربعة التالية لتناسب مادتك المحددة والنتيجة المرجوة.

درجة حرارة التلبيد

هذه هي درجة الحرارة القصوى التي تصل إليها المادة أثناء الدورة. إنها توفر الطاقة الحرارية اللازمة لانتشار الذرات وترابط الجسيمات. إحدى المزايا الرئيسية لـ SPS هي قدرتها على تحقيق الكثافة عند درجات حرارة أقل بعدة مئات من الدرجات من الأفران التقليدية.

الضغط المطبق

يتراوح الضغط عادةً بين 30 و 100 ميجا باسكال، وهو ضروري لتسهيل إعادة ترتيب المسحوق والتدفق اللدن. يمكن أن يساعد الضغط الأعلى في إغلاق المسام النهائية وتحقيق كثافة نظرية تقريبًا، ولكن الضغط المفرط يمكن أن يتلف الأدوات أو العينة.

معدل التسخين والتبريد

يسمح SPS بمعدلات تسخين سريعة بشكل استثنائي، وغالبًا ما تتجاوز 100 درجة مئوية في الدقيقة. هذه السرعة حاسمة للحد من نمو الحبيبات، مما يسمح بدمج المواد النانوية أو المواد دقيقة الحبيبات مع الحفاظ على تراكيبها المجهرية الفريدة.

وقت التثبيت (وقت المكوث)

هذا هو مقدار الوقت الذي يتم فيه تثبيت العينة عند درجة حرارة التلبيد القصوى. نظرًا لكفاءة آليات التسخين والضغط، فإن أوقات التثبيت في SPS قصيرة بشكل ملحوظ، وغالبًا ما تكون من 5 إلى 15 دقيقة فقط. هذا يمنع كذلك التخشين غير المرغوب فيه للحبيبات.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن SPS ليس حلاً يناسب الجميع. يتطلب تحقيق النتائج المثلى إدراكًا لفيزياءه الأساسية والقيود المحتملة.

الموصلية المادية هي المفتاح

تؤثر الموصلية الكهربائية لضغط المسحوق الخاص بك بشكل كبير. بالنسبة للمواد الموصلة (مثل المعادن أو أطوار MAX)، يمر التيار عبر العينة نفسها، مما يسبب تسخينًا داخليًا مباشرًا. بالنسبة للمواد العازلة (مثل العديد من السيراميك)، يتم تسخين العينة بشكل غير مباشر بواسطة القالب الجرافيتي الساخن المحيط.

خطر التدرجات الحرارية

على الرغم من أن التسخين سريع، يمكن أن تتطور تدرجات حرارية بين قلب العينة الكبيرة أو منخفضة الموصلية وسطحها. يمكن أن يؤدي هذا إلى اختلافات في الكثافة والتركيب المجهري عبر الجزء النهائي، مما يتطلب ضبطًا دقيقًا للمعلمات للتخفيف من ذلك.

الموازنة بين الكثافة والتركيب المجهري

هناك مفاضلة متأصلة بين تحقيق الكثافة الكاملة والحفاظ على تركيب مجهري دقيق الحبيبات. المعلمات العدوانية - درجات الحرارة العالية، أو الضغط العالي، أو أوقات التثبيت الطويلة - ستنتج جزءًا كثيفًا جدًا ولكنها قد تسبب أيضًا نموًا غير مرغوب فيه للحبيبات. الهدف هو العثور على نافذة المعالجة التي تحقق الكثافة المطلوبة مع تقليل التغيير في التركيب المجهري.

اتخاذ القرار الصحيح لهدفك

المعلمات المثالية تعتمد كليًا على هدفك. استخدم الإرشادات التالية كنقطة انطلاق لتحسين العملية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة: إعطاء الأولوية لتحسين درجة الحرارة والضغط المطبق، مع إمكانية استخدام وقت تثبيت أطول قليلاً لضمان إزالة جميع المسامية.

- إذا كان تركيزك الأساسي هو الحفاظ على تركيب مجهري دقيق الحبيبات: استخدم أسرع معدل تسخين ممكن وأقصر وقت تثبيت يحقق الحد الأدنى من الكثافة المقبولة لديك.

- إذا كان تركيزك الأساسي هو تلبيد مادة مركبة: اختر بعناية درجة حرارة تلبيد أقل لمنع التفاعلات الكيميائية أو الانتشار غير المرغوب فيه بين الأطوار المختلفة.

إتقان هذه المعلمات يسمح لك بالاستفادة من الإمكانات الكاملة للتلبيد بالبلازما الشرارية لتصنيع مواد متقدمة غير ممكنة ببساطة باستخدام التقنيات التقليدية.

جدول الملخص:

| المعلمة | الدور في عملية SPS | النطاق النموذجي |

|---|---|---|

| درجة حرارة التلبيد | توفر الطاقة الحرارية لانتشار الذرات والترابط. | أقل بعدة مئات من الدرجات من الطرق التقليدية غالبًا. |

| الضغط المطبق | يعزز إعادة ترتيب الجسيمات والتشوه اللدن للقضاء على المسام. | 30 - 100 ميجا باسكال |

| معدل التسخين | يحد من نمو الحبيبات من خلال الوصول السريع إلى درجة حرارة التلبيد. | يصل إلى 100+ درجة مئوية/دقيقة |

| وقت التثبيت | يسمح بالكثافة النهائية عند درجة الحرارة القصوى دون تخشين مفرط للحبيبات. | 5 - 15 دقيقة |

هل أنت مستعد لتسخير قوة التلبيد بالبلازما الشرارية في مختبرك؟

التحكم الدقيق في درجة الحرارة والضغط والوقت هو المفتاح لتطوير مواد متقدمة ذات خصائص فائقة. تتخصص KINTEK في توفير المعدات المخبرية والدعم الخبير الذي تحتاجه لإتقان تكنولوجيا SPS.

نحن نساعدك على:

- تحقيق الكثافة الكاملة مع الحفاظ على تراكيب مجهرية دقيقة الحبيبات.

- تحسين معلمات التلبيد للمعادن والسيراميك والمواد المركبة.

- تسريع أبحاث المواد الخاصة بك من خلال الدمج السريع والفعال.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول SPS الخاصة بنا تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- كيف يسهل فرن التلبيد بالضغط الساخن الفراغي تكثيف مركبات TiC10/Cu-Al2O3؟

- ما هي آلة مكبس الحرارة الفراغي؟ الأداة المثلى لتزيين المنتجات ثلاثية الأبعاد

- ما هو الدور الذي تلعبه فرن الضغط الساخن بالفراغ في تلبيد الزجاج المعدني السائب؟ تحسين كثافة الزجاج المعدني السائب

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية النقاء أثناء الضغط الساخن؟ تحسين تلبيد كربيد البورون عند 1850 درجة مئوية

- ما هي الوظائف الأساسية لفرن الضغط الساخن بالفراغ في Cu-Al2O3؟ دليل الخبراء للمواد المركبة المتفوقة

- لماذا يلزم وجود فرن ضغط ساخن بالتفريغ لمركبات النحاس والتيتانيوم كربيد السيليكون (Cu-Ti3SiC2)؟ ضمان نقاء وكثافة قصوى

- ما هو دور فرن الضغط الساخن بالتفريغ في مركبات التيتانيوم الكربيدي والفولاذ؟ تحقيق كثافة 99% بدقة

- ما هي المزايا التقنية التي يوفرها فرن التلبيد بالكبس الساخن الفراغي؟ تحقيق كثافة 98.8% للألماس/النحاس