في جوهرها، الترسيب الفيزيائي للبخار (PVD) هو عملية ترسيب فراغي متعددة المراحل. تتضمن ثلاث مراحل فيزيائية أساسية: تبخير مادة مصدر صلبة، ونقل هذا البخار عبر بيئة فراغية، وتكثيفه على مكون مستهدف لتشكيل طبقة رقيقة عالية الأداء. يتم التحكم في العملية بأكملها بدقة لتحقيق خصائص مادية محددة.

الخلاصة الحاسمة هي أن طلاء PVD الناجح لا يتعلق فقط بالترسيب نفسه. إنها عملية شاملة حيث يكون المعالجة المسبقة وتنظيف الركيزة بنفس أهمية البيئة الفراغية وطريقة الترسيب الفيزيائي المستخدمة.

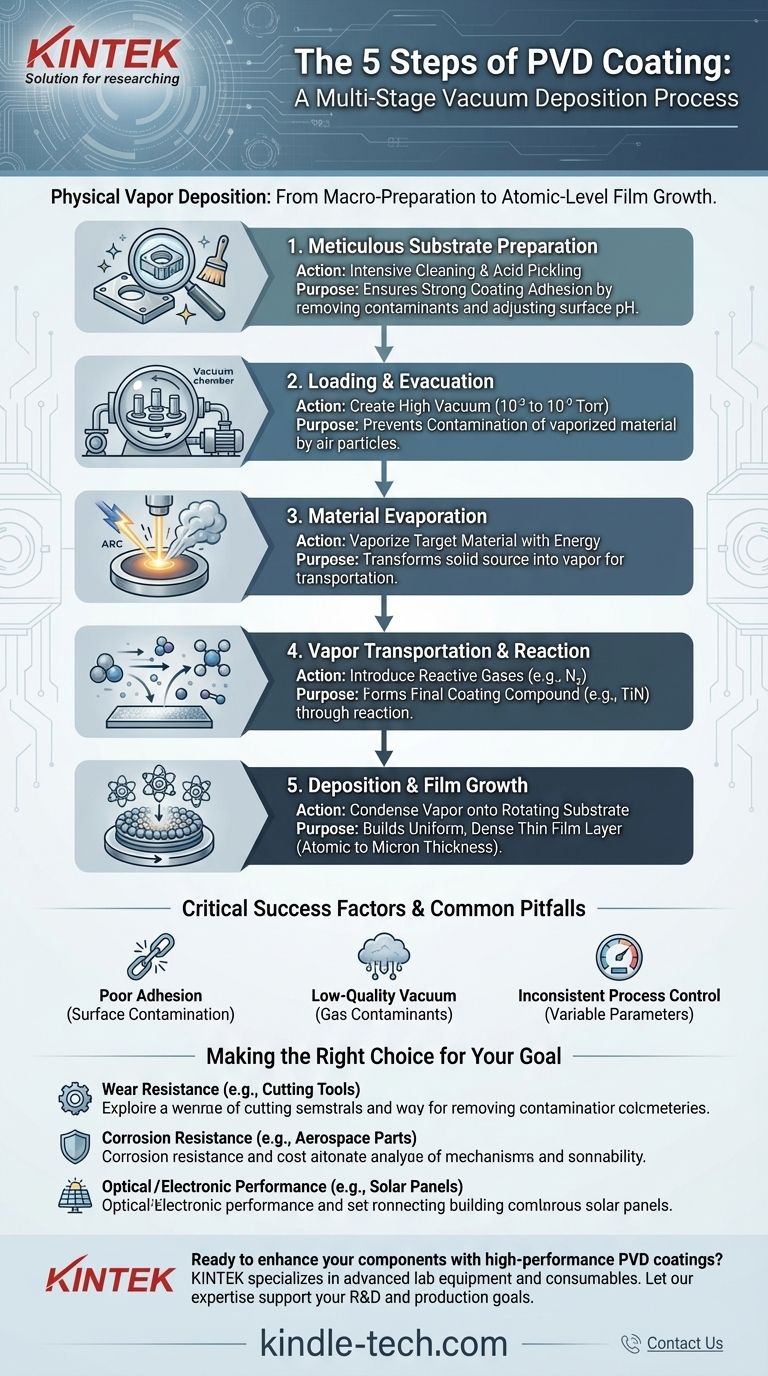

عملية PVD: تفصيل خطوة بخطوة

لفهم كيفية تشكيل طلاء PVD متين وعالي الجودة، من الضروري النظر إليه كتسلسل من المراحل المتحكم فيها، لكل منها غرض مميز. تنتقل العملية من التحضير على المستوى الكلي إلى نمو الفيلم على المستوى الذري.

الخطوة 1: التحضير الدقيق للركيزة

قبل أن يتم تطبيق أي طلاء، يجب أن يكون سطح المكون مُجهزًا بشكل مثالي. هذه هي المرحلة الأكثر أهمية لضمان التصاق الطلاء النهائي بشكل صحيح.

تتضمن هذه الخطوة تنظيفًا مكثفًا لإزالة أي ملوثات سطحية مثل الزيوت أو الشموع أو الشحوم أو أحبار النقش.

بعد التنظيف، يمكن استخدام عملية مثل التخليل الحمضي. يعمل هذا على تعديل الرقم الهيدروجيني للسطح ويخلق بيئة مثالية لربط الطلاء بالركيزة.

الخطوة 2: التحميل والتفريغ

بمجرد تنظيف المكونات (التي تسمى الآن الركائز)، يتم تحميلها بعناية في غرفة التفريغ PVD. عادة ما يتم وضعها على تركيبات دوارة لضمان طلاء متساوٍ.

ثم يتم إغلاق الغرفة، وتقوم سلسلة من المضخات بإخلاء الهواء، مما يخلق فراغًا منخفض الضغط للغاية (عادة من 10⁻³ إلى 10⁻⁹ تور). هذا الفراغ ضروري لمنع مادة الطلاء المتبخرة من التفاعل مع الجزيئات في الهواء.

الخطوة 3: تبخير المواد

هذه هي المرحلة التي تبدأ فيها عملية PVD حقًا. يتم قذف مادة مصدر عالية النقاء، تُعرف باسم الهدف، بالطاقة داخل الغرفة.

هذه الطاقة، غالبًا في شكل قوس كهربائي أو شعاع أيوني، تزيل الذرات من الهدف، وتحول المادة الصلبة إلى بخار.

الخطوة 4: نقل البخار والتفاعل

تنتقل الذرات المتبخرة في خط مستقيم عبر غرفة التفريغ باتجاه الركيزة.

خلال هذا النقل، يمكن إدخال غازات تفاعلية مثل النيتروجين أو الأكسجين إلى الغرفة. يسمح هذا لبخار المعدن بالتفاعل وتكوين مركبات جديدة، مثل نتريدات المعادن أو أكاسيدها، والتي ستصبح مادة الطلاء النهائية.

الخطوة 5: الترسيب ونمو الفيلم

عندما تصل الذرات المتبخرة إلى الركيزة، فإنها تتكثف على السطح. هذه هي مرحلة الترسيب.

يتراكم الطلاء طبقة تلو الأخرى، بدءًا من مواقع التنوية وينمو ليصبح فيلمًا رقيقًا كثيفًا. يمكن أن يتراوح السمك من بضع ذرات إلى عدة ميكرونات.

لضمان طلاء موحد عبر الأشكال الهندسية المعقدة، غالبًا ما يتم تدوير الركيزة بسرعة ثابتة طوال هذه الخطوة النهائية.

المزالق الشائعة وعوامل النجاح الحاسمة

تتأثر جودة طلاء PVD بشكل كبير بمتغيرات العملية. يمكن أن يؤدي الفشل في أي منطقة إلى المساس بالنتيجة بأكملها.

تأثير تلوث السطح

السبب الأكثر شيوعًا لفشل الطلاء هو ضعف الالتصاق. إذا كانت مرحلة التنظيف والتحضير الأولية غير كافية، فلن يشكل الطلاء رابطة قوية ويمكن أن يتقشر أو يتشقق.

ضرورة وجود فراغ عالي الجودة

إذا لم يكن الفراغ منخفضًا بدرجة كافية، فستبقى الغازات المتبقية (مثل الأكسجين أو بخار الماء) في الغرفة. يمكن أن تندمج هذه الملوثات في الفيلم المتنامي، مما يؤدي إلى عيوب ويضر بكثافته وصلابته ومقاومته للتآكل.

دور التحكم في العملية

يجب مراقبة معدل الترسيب ودرجة حرارة الغرفة وضغط الغازات التفاعلية والتحكم فيها بدقة. تؤدي المعلمات غير المتسقة إلى فيلم ذي سلامة هيكلية ضعيفة وأداء لا يمكن التنبؤ به.

اتخاذ القرار الصحيح لهدفك

تم تصميم عملية PVD لتحقيق نتائج محددة. يساعد فهم هدفك الأساسي على التركيز على أهم جوانب العملية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل (على سبيل المثال، أدوات القطع): المفتاح هو تشكيل طلاء صلب وكثيف مثل نيتريد التيتانيوم (TiN) من خلال الإدخال الدقيق لغاز النيتروجين.

- إذا كان تركيزك الأساسي هو مقاومة التآكل (على سبيل المثال، أجزاء الطيران): الهدف هو فيلم غير مسامي ومكتمل التكوين، والذي يتطلب نظافة سطح استثنائية وفراغًا عالي الجودة لمنع العيوب.

- إذا كان تركيزك الأساسي هو الأداء البصري أو الإلكتروني (على سبيل المثال، الألواح الشمسية): يعتمد النجاح على نقاء المواد الشديد والتحكم الدقيق في سمك الفيلم، والذي غالبًا ما يتم مراقبته في الوقت الفعلي.

في النهاية، PVD هي عملية هندسة على المستوى الذري، قادرة على إنشاء أسطح عالية الأداء بشكل استثنائي عندما يتم تنفيذ كل خطوة بدقة.

جدول الملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. تحضير الركيزة | تنظيف مكثف وتخليل حمضي | يضمن التصاقًا قويًا للطلاء |

| 2. التحميل والتفريغ | إنشاء فراغ عالٍ في الغرفة | يمنع التلوث أثناء الترسيب |

| 3. تبخير المواد | تبخير المادة المستهدفة بالطاقة | يخلق بخارًا للنقل |

| 4. نقل البخار والتفاعل | إدخال غازات تفاعلية (مثل N₂) | يشكل مركب الطلاء النهائي (مثل TiN) |

| 5. الترسيب ونمو الفيلم | تكثيف البخار على الركيزة الدوارة | يبني طبقة رقيقة موحدة وكثيفة |

هل أنت مستعد لتحسين مكوناتك باستخدام طلاءات PVD عالية الأداء؟ تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لعمليات PVD الدقيقة، مما يساعد المختبرات على تحقيق مقاومة فائقة للتآكل وحماية من التآكل وأداء بصري. دع خبرتنا تدعم أهداف البحث والتطوير والإنتاج الخاصة بك — اتصل بنا اليوم لمناقشة احتياجات الطلاء المحددة لديك!

دليل مرئي

المنتجات ذات الصلة

- معدات فرن أنبوب ترسيب البخار المعزز بالبلازما الدوار المائل PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- آلة بثق أفلام بلاستيكية من كلوريد البولي فينيل (PVC) للاختبار

- مكبس حراري أوتوماتيكي بالشفط بشاشة تعمل باللمس

- آلة بثق أفلام بثق ثلاثية الطبقات لفيلم بثق المختبر

يسأل الناس أيضًا

- ما هو تردد التردد اللاسلكي (RF) للرشاش؟ كشف المعيار للمواد العازلة

- كم عدد أنواع الترسيب بالرش (Sputtering)؟ دليل لتقنيات التيار المستمر (DC)، والترددات الراديوية (RF)، والتقنيات المتقدمة

- ماذا يعني الترسيب بالرش PVD؟ دليل لترسيب الأغشية الرقيقة عالية الأداء

- ما هي آلة الرش المغنطروني؟ ترسيب الأغشية الرقيقة بدقة للمواد المتقدمة

- ما هي تأثيرات الرش بالماغنترون؟ احصل على أغشية رقيقة عالية الجودة ومتينة لمختبرك