وسائط التبريد الأكثر شيوعًا هي الماء، والمحلول الملحي (الماء المالح)، والزيت، والهواء. لا يُعد اختيار الوسيط عشوائيًا؛ بل هو قرار حاسم في المعالجة الحرارية يتحكم بشكل مباشر في معدل التبريد، والذي بدوره يحدد الخصائص الميكانيكية النهائية، مثل الصلابة والليونة، للجزء النهائي.

المبدأ الأساسي للتبريد ليس فقط تبريد الجزء بسرعة، بل تبريده بمعدل محدد ومتحكم فيه. اختيار وسيط التبريد – من الماء سريع المفعول إلى الهواء بطيء المفعول – هو الأداة الأساسية للتحكم في هذا المعدل لتحقيق بنية مادية مرغوبة مع تجنب العيوب مثل التشقق أو الاعوجاج.

هدف التبريد: التحكم في البنية المجهرية

التبريد هو عملية أساسية في علم المعادن، خاصة بالنسبة للصلب. الهدف هو تبريد المكون بسرعة من حالته الأوستنيتية عالية الحرارة "لحبس" بنية مجهرية صلبة وهشة تُعرف باسم المارتنزيت.

معدل التبريد هو كل شيء

لتشكيل المارتنزيت، يجب تبريد المادة أسرع من معدل التبريد الحرج الخاص بها. إذا كان التبريد بطيئًا جدًا، ستتشكل بنيات مجهرية أكثر ليونة وأقل رغبة، ولن يحقق الجزء صلابته المحتملة.

مهمة وسيط التبريد هي استخلاص الحرارة بسرعة كافية "للفوز بالسباق" ضد تشكيل هذه البنيات الأكثر ليونة.

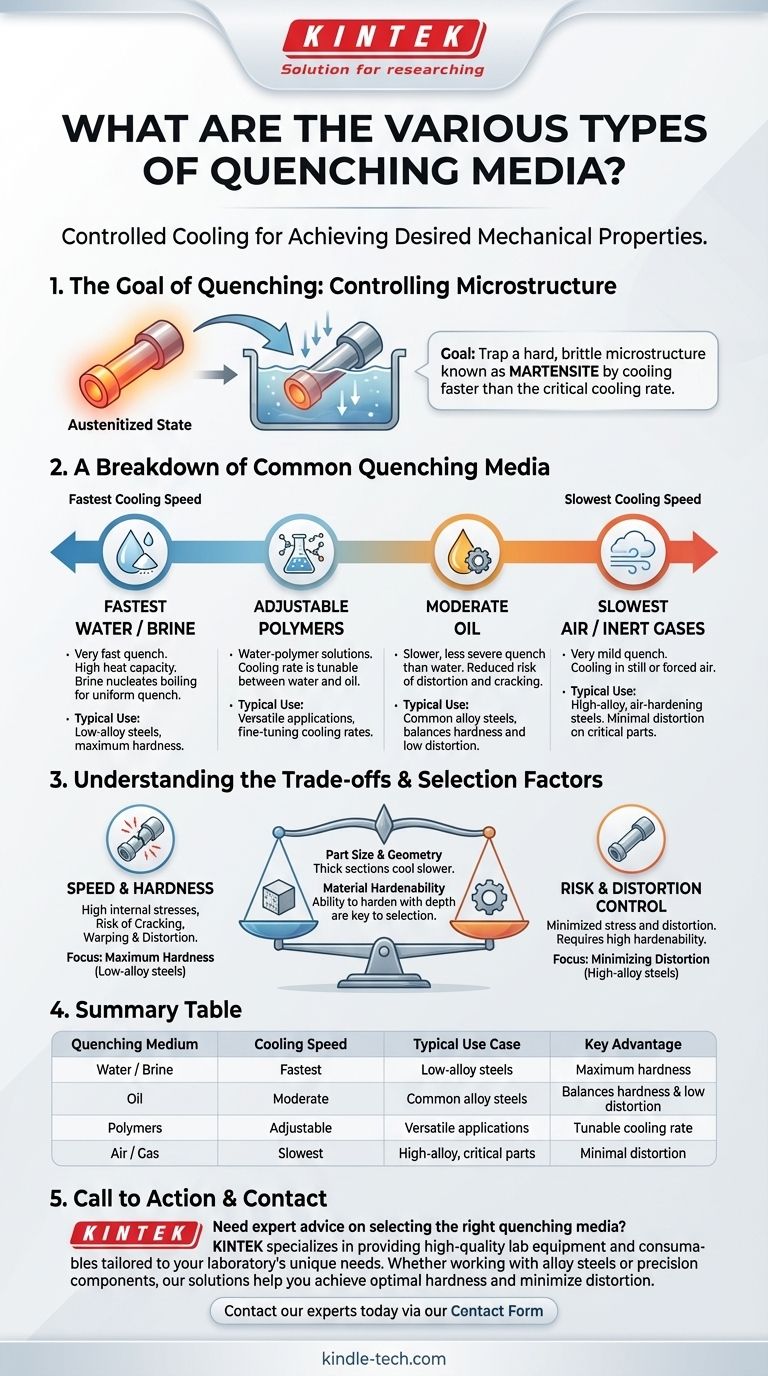

تحليل لوسائط التبريد الشائعة

يقدم كل وسيط قوة تبريد مختلفة، تُعرف بموصلية الحرارة وسلوكه عند الغليان على سطح الجزء. يتم ترتيب معدلات التبريد أدناه من الأسرع إلى الأبطأ.

الماء والمحلول الملحي

يوفر الماء تبريدًا سريعًا جدًا بسبب سعته الحرارية العالية. وهو فعال للمواد ذات قابلية التصلب المنخفضة (مثل الفولاذ الكربوني العادي) التي تتطلب تبريدًا قويًا لتتصلب بشكل صحيح.

المحلول الملحي، وهو محلول ملح في الماء، أسرع. تعمل بلورات الملح على تنوي الغليان، مما يعطل بشدة الغلاف البخاري العازل الذي يمكن أن يتشكل حول الجزء، مما يضمن تبريدًا أكثر انتظامًا وسرعة.

الزيت

الزيت هو العمود الفقري لصناعة المعالجة الحرارية. يوفر تبريدًا أبطأ وأقل شدة من الماء، مما يقلل بشكل كبير من خطر التشوه والتشقق، خاصة في الأجزاء ذات الأشكال الهندسية المعقدة.

توفر تركيبات الزيت المختلفة مجموعة من سرعات التبريد، مما يجعلها مناسبة لمجموعة واسعة من سبائك الفولاذ الشائعة التي تتمتع بقابلية تصلب أعلى من الفولاذ الكربوني العادي.

البوليمرات

مُبرّدات البوليمر هي بديل حديث ومتعدد الاستخدامات. هذه محاليل بوليمر في الماء، ومن خلال تعديل تركيز البوليمر، يمكن ضبط معدل تبريدها ليقع في أي مكان بين الماء والزيت.

تمنح هذه القابلية للتعديل خبراء المعادن تحكمًا دقيقًا في عملية التبريد، مما يسمح لهم بتحسين الخصائص مع تقليل العيوب.

الهواء والغازات الخاملة

يوفر الهواء أبطأ معدل تبريد ويعتبر تبريدًا خفيفًا جدًا. هذه الطريقة مخصصة للفولاذ المقوى بالهواء - مواد عالية السبائك ذات قابلية تصلب عالية للغاية والتي ستشكل المارتنزيت حتى عند تبريدها ببطء في الهواء الساكن أو القسري.

يُستخدم تبريد الغاز بشكل أساسي لتقليل التشوه إلى الحد الأدنى المطلق في المكونات ذات الأبعاد الحرجة.

فهم المفاضلات

يُعد اختيار وسيط التبريد عملية موازنة بين تحقيق الخصائص المعدنية المرغوبة والحفاظ على السلامة المادية للجزء.

طيف السرعة مقابل المخاطر

التبريد الأسرع (الماء) يوفر أقصى صلابة محتملة ولكنه يُحدث إجهادات داخلية عالية. وهذا يزيد من خطر الفشل الكارثي من خلال التشقق أو التغيرات غير المقبولة في الشكل من خلال الاعوجاج والتشوه.

التبريد الأبطأ (الزيت أو الهواء) يكون ألطف على الجزء، مما يقلل الإجهاد والتشوه. ومع ذلك، إذا استُخدم على فولاذ ذي قابلية تصلب غير كافية، فسيفشل في إنتاج الصلابة المطلوبة.

دور حجم الجزء وشكله الهندسي

تبرد الأقسام السميكة من الجزء بشكل أبطأ من الأقسام الرقيقة. يمكن أن يؤدي التبريد القوي إلى فرق كبير في درجة الحرارة بين السطح والقلب، أو بين الأقسام السميكة والرقيقة، مما يولد إجهادات تسبب التشوه.

لهذا السبب، غالبًا ما تتطلب الأجزاء ذات الأشكال المعقدة أو التغيرات الجذرية في السماكة وسيطًا أبطأ مثل الزيت لضمان عملية تبريد أكثر انتظامًا.

قابلية تصلب المادة هي المفتاح

قابلية التصلب هي مقياس لقدرة الفولاذ على التصلب بعمق. الفولاذ عالي السبائك لديه قابلية تصلب عالية ويمكن تصلبه بتبريد أبطأ (الزيت أو الهواء). الفولاذ منخفض السبائك والفولاذ الكربوني العادي لديهما قابلية تصلب منخفضة ويتطلبان تبريدًا سريعًا جدًا (الماء أو المحلول الملحي).

اعتبارات عملية وتكلفة

يُحرك القرار أيضًا عوامل عملية. يتطلب الزيت تنظيفًا بعد التبريد لإزالة البقايا. المحلول الملحي شديد التآكل ويتطلب معدات قوية. غالبًا ما يتطلب تبريد الهواء والغاز أفرانًا متخصصة، مما قد يزيد التكاليف.

اتخاذ القرار الصحيح لهدفك

يجب أن يتوافق اختيارك مع المادة التي يتم معالجتها وهدفك الأساسي للمكون.

- إذا كان تركيزك الأساسي هو أقصى صلابة في الفولاذ منخفض السبائك: الماء أو المحلول الملحي هو الخيار الضروري، ولكن يجب أن تأخذ في الاعتبار خطر التشوه العالي.

- إذا كان تركيزك الأساسي هو الموازنة بين الصلابة والتحكم في التشوه في سبائك الفولاذ الشائعة: الزيت هو المعيار الصناعي ويقدم أفضل حل وسط شامل.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأجزاء عالية السبائك وذات الأبعاد الحرجة: تبريد الهواء أو الغاز هو الطريقة الوحيدة التي توفر تحكمًا كافيًا.

- إذا كان تركيزك الأساسي هو تحسين العملية وضبط معدلات التبريد بدقة: توفر مُبرّدات البوليمر حلاً قابلاً للتعديل لسد الفجوة بين الماء والزيت.

في النهاية، يكمن إتقان التبريد في استخدام الوسيط الصحيح كأداة دقيقة لتحديد الطابع النهائي لمادتك.

جدول الملخص:

| وسيط التبريد | سرعة التبريد | حالة الاستخدام النموذجية | الميزة الرئيسية |

|---|---|---|---|

| الماء / المحلول الملحي | الأسرع | الفولاذ منخفض السبائك | أقصى صلابة |

| الزيت | معتدل | سبائك الفولاذ الشائعة | يوازن بين الصلابة والتشوه المنخفض |

| البوليمرات | قابل للتعديل | تطبيقات متعددة الاستخدامات | معدل تبريد قابل للضبط |

| الهواء / الغاز | الأبطأ | الأجزاء عالية السبائك، الحرجة | أقل تشوه |

هل تحتاج إلى مشورة الخبراء بشأن اختيار وسائط التبريد المناسبة لعمليات المعالجة الحرارية في مختبرك؟ تتخصص KINTEK في توفير معدات ومستهلكات مختبرية عالية الجودة مصممة خصيصًا لتلبية احتياجات مختبرك الفريدة. سواء كنت تعمل مع سبائك الفولاذ أو المكونات الدقيقة، تساعدك حلولنا على تحقيق الصلابة المثلى وتقليل التشوه. اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكننا دعم نجاحك في علم المعادن!

دليل مرئي

المنتجات ذات الصلة

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- مضخة تفريغ غشائية خالية من الزيت للاستخدام المخبري والصناعي

- حلقة سيراميك نيتريد البورون سداسي

- مصنع مخصص لأجزاء PTFE Teflon رف تنظيف مقاوم للتآكل سلة زهور

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية القوة أثناء الضغط الساخن الفراغي؟ تعزيز الدقة في مركبات النحاس والألومنيوم والمنغنيز

- ما هي الأدوار التي تلعبها قوالب الجرافيت أثناء الضغط الساخن الفراغي لسبائك الألمنيوم والسكانديوم؟ ضمان الدقة والنقاء

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية النقاء أثناء الضغط الساخن؟ تحسين تلبيد كربيد البورون عند 1850 درجة مئوية

- ما هو الدور الذي تلعبه قوالب الضغط ذات درجات الحرارة العالية في تصنيع SiCp/Al؟ تعزيز الكثافة والتوحيد الحراري

- لماذا يُفضل القولبة بالكبس الساخن على الصب التقليدي بالمحاليل؟ مقارنة الخبراء للإلكتروليتات البوليمرية الصلبة