باختصار، تكليس المعدن هو عملية تصنيع تستخدم الحرارة والضغط لدمج المساحيق المعدنية في جزء صلب وعملي. والأهم من ذلك، يتم تحقيق ذلك في درجات حرارة أقل من نقطة انصهار المعدن، مما يتسبب في ترابط الجزيئات على المستوى الذري دون أن تتحول أبدًا إلى سائل.

المفهوم الأساسي الذي يجب استيعابه هو أن التكليس هو شكل من أشكال الاندماج في الحالة الصلبة. إنه يسمح بإنشاء مكونات معدنية قوية، وغالبًا ما تكون معقدة، مباشرة من مسحوق، متجاوزًا الحاجة إلى الصهر والصب التقليديين.

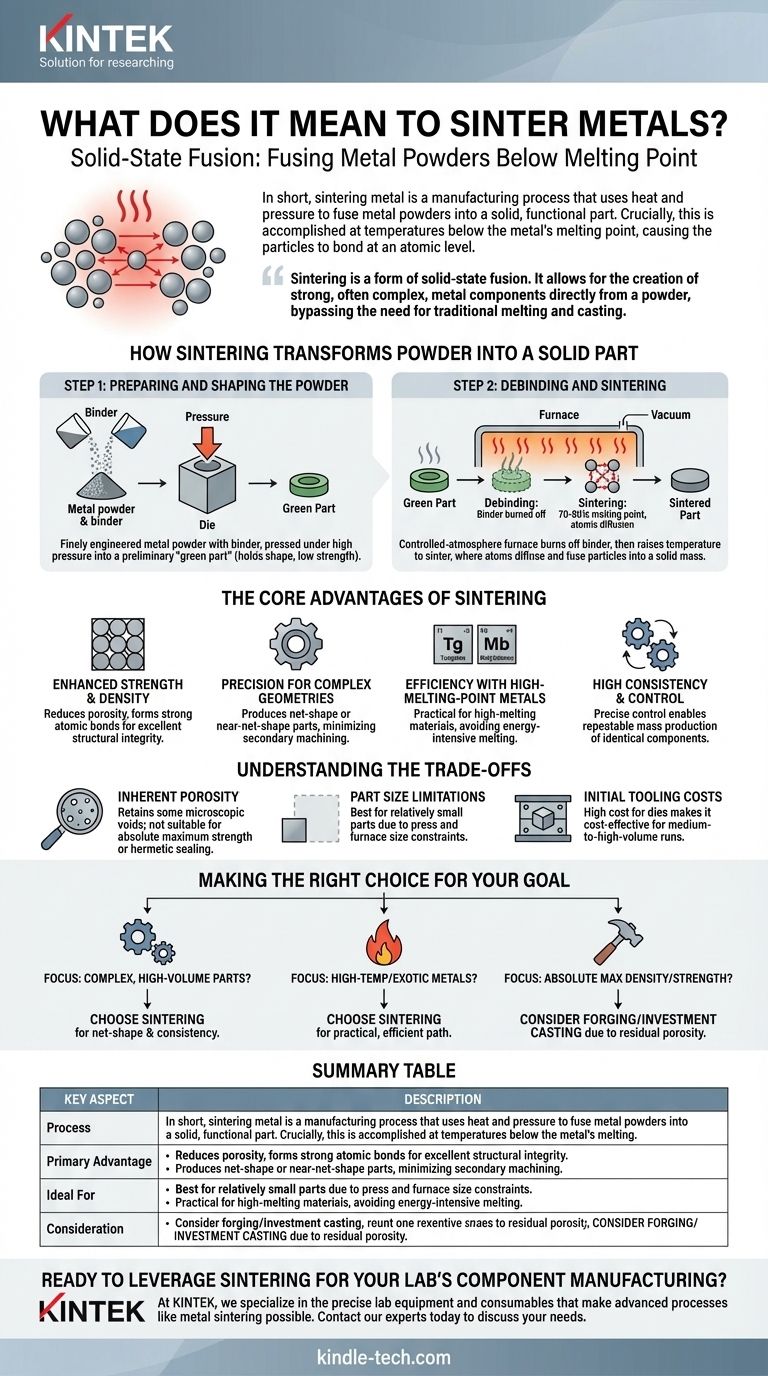

كيف يحول التكليس المسحوق إلى جزء صلب

العملية لا تتعلق فقط بتطبيق الحرارة؛ إنها طريقة دقيقة ومتعددة الخطوات مصممة لإنشاء أجزاء ذات خصائص محددة. وهي تعتمد بشكل أساسي على مبدأ الانتشار الذري - حيث تهاجر الذرات من حبيبات المسحوق الفردية عبر الحدود لتكوين روابط معدنية قوية مع جيرانها.

الخطوة 1: تحضير وتشكيل المسحوق

تبدأ الرحلة بمسحوق معدني مصمم بدقة. غالبًا ما يتم خلط هذا المسحوق مع مادة رابطة بوليمرية مؤقتة لتحسين خصائص التشكيل الخاصة به.

بعد ذلك، يتم سكب هذا الخليط في قالب ويتم ضغطه تحت ضغط عالٍ لتشكيل شكل أولي هش يُعرف باسم "الجزء الأخضر". يحتفظ هذا الجزء بشكله ولكنه لم يطور قوته النهائية بعد.

الخطوة 2: إزالة المادة الرابطة والتكليس

يوضع الجزء الأخضر في فرن ذي جو متحكم فيه، وغالبًا ما يكون فرنًا مفرغًا. تسمى مرحلة التسخين الأولية إزالة المادة الرابطة (debinding)، حيث يتم حرق المادة الرابطة بعناية.

بعد ذلك، يتم رفع درجة الحرارة إلى نقطة التكليس. عند درجة الحرارة العالية هذه - والتي تتراوح عادة بين 70-90٪ من نقطة انصهار المعدن - تصبح الذرات في الجزيئات المعدنية نشطة للغاية وتبدأ في الانتشار عبر حدود الجزيئات، ودمجها معًا في كتلة صلبة ومتماسكة.

المزايا الأساسية للتكليس

يختار المصنعون التكليس ليس فقط لأنه مثير للاهتمام، ولكن لأنه يوفر مزايا مميزة لإنشاء أنواع معينة من المكونات، بدءًا من تروس السيارات وحتى الملامسات الكهربائية.

تعزيز القوة والكثافة

تعمل العملية على تقليل المساحة الفارغة، أو المسامية، التي كانت موجودة بين حبيبات المسحوق السائبة. يؤدي هذا التكثيف، جنبًا إلى جنب مع تكوين الروابط الذرية القوية، إلى جزء يتمتع بسلامة هيكلية ومتانة ممتازة.

الدقة للأشكال الهندسية المعقدة

التكليس جيد بشكل استثنائي في إنتاج أجزاء بالشكل النهائي أو بالقرب من الشكل النهائي (net-shape or near-net-shape parts). وهذا يعني أن المكون يخرج من الفرن قريبًا جدًا من أبعاده النهائية، مما يقلل بشكل كبير أو حتى يلغي الحاجة إلى التشغيل الآلي الثانوي المكلف والمستهلك للوقت.

الكفاءة مع المعادن ذات نقاط الانصهار العالية

بالنسبة للمعادن مثل التنغستن أو الموليبدينوم، التي تتمتع بنقاط انصهار عالية للغاية، فإن الصهر والصب هي عملية كثيفة الاستهلاك للطاقة وصعبة. يوفر التكليس طريقة أكثر عملية وفعالية من حيث التكلفة لتشكيل هذه المواد في أجزاء قابلة للاستخدام.

اتساق وتحكم عاليان

نظرًا لأن العملية تعتمد على التحكم الدقيق في تكوين المسحوق والضغط ودرجة الحرارة والوقت، فهي قابلة للتكرار بدرجة عالية. وهذا يجعل التكليس خيارًا مثاليًا للإنتاج الضخم للمكونات المتسقة والمتطابقة.

فهم المفاضلات

لا توجد عملية تصنيع مثالية لكل تطبيق. لاستخدام التكليس بفعالية، من الضروري فهم حدوده.

المسامية الكامنة

على الرغم من أن التكليس يزيد الكثافة بشكل كبير، إلا أنه نادرًا ما يقضي على كل المسامية. تحتفظ معظم الأجزاء المكلسة بنسبة صغيرة من الفراغات المجهرية. بالنسبة للتطبيقات التي تتطلب أقصى قدر من القوة أو الختم المحكم، يمكن أن تكون هذه المسامية المتبقية عاملاً مستبعدًا.

قيود حجم الجزء

الحاجة إلى الضغط العالي والقوالب المتخصصة الكبيرة تعني أن التكليس مناسب بشكل عام لإنتاج أجزاء صغيرة نسبيًا. غالبًا ما يكون إنشاء مكونات كبيرة جدًا عن طريق التكليس غير عملي أو غير مجدٍ اقتصاديًا.

تكاليف الأدوات الأولية

القوالب المطلوبة لضغط المساحيق المعدنية في أشكالها الخضراء مصنوعة من فولاذ الأدوات المقسى ويمكن أن تكون باهظة الثمن في الإنتاج. هذا الاستثمار الأولي يعني أن التكليس هو الأكثر فعالية من حيث التكلفة لعمليات الإنتاج متوسطة إلى عالية الحجم التي يمكنها استهلاك تكلفة الأدوات.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار التكليس بالكامل على المتطلبات المحددة للمكون الخاص بك وحجم الإنتاج.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة وعالية الحجم: يُعد التكليس خيارًا ممتازًا لقدرته على إنشاء مكونات شبه نهائية الشكل باتساق عالٍ، مما يقلل من تكاليف التشغيل الآلي.

- إذا كان تركيزك الأساسي هو العمل مع معادن ذات درجات حرارة عالية أو غريبة: يوفر التكليس مسارًا تصنيعيًا أكثر عملية وكفاءة في استخدام الطاقة من محاولة صهر هذه المواد وصبها.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وقوة تعب (fatigue strength): قد تحتاج إلى التفكير في عملية مثل الطرق أو الصب الدقيق، حيث يمكن أن تكون المسامية المتبقية في الأجزاء المكلسة عاملاً مقيدًا لتطبيقات الأداء القصوى.

من خلال فهم مبادئه، يمكنك الاستفادة من التكليس كأداة قوية للتصنيع الفعال والدقيق للمكونات المعدنية.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| العملية | دمج المساحيق المعدنية باستخدام الحرارة والضغط تحت نقطة الانصهار (الانتشار في الحالة الصلبة). |

| الميزة الأساسية | إنشاء أجزاء معقدة بالشكل النهائي باتساق عالٍ وبأقل قدر من التشغيل الآلي. |

| مثالي لـ | الإنتاج بكميات كبيرة والعمل مع المعادن ذات نقاط الانصهار العالية مثل التنغستن. |

| اعتبار | الأجزاء بها مسامية كامنة طفيفة؛ تكاليف الأدوات الأولية مرتفعة. |

هل أنت مستعد للاستفادة من التكليس لتصنيع مكونات مختبرك؟

في KINTEK، نحن متخصصون في معدات المختبرات الدقيقة والمواد الاستهلاكية التي تجعل العمليات المتقدمة مثل تكليس المعادن ممكنة. سواء كنت تطور مواد جديدة أو توسع نطاق الإنتاج، فإن خبرتنا وحلولنا عالية الجودة يمكن أن تساعدك في تحقيق نتائج فائقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك ودفع مشاريعك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك

- لماذا يعتبر فرن التجفيف بالتفريغ المخبري ضروريًا لمساحيق الكاثود أحادية البلورة؟ ضمان استقرار المواد في ذروتها

- ما هو نظام التفريغ المستخدم في التذرية؟ أتقن العملية ذات المرحلتين للحصول على أغشية عالية الجودة

- كيف يؤثر الفراغ على ضغط البخار؟ احصل على تحكم دقيق في نقاط الغليان

- كيف تُستخدم أفران التفريغ عالية الأداء في التلدين بالزرع الهيليومي؟ إتقان تصور عيوب المواد

- ما هي درجة الحرارة المطلوبة للحام الفولاذ المقاوم للصدأ؟ الدليل النقدي لعملية اللحام الخاصة بسبائك محددة

- هل يمكن أن يحدث انتقال الحرارة في الفراغ؟ نعم، عن طريق الإشعاع، وهي الطريقة الوحيدة التي تنتقل بها الحرارة في الفضاء.

- ما هي المعدات المستخدمة للمعالجة الحرارية؟ دليل شامل للأفران والأنظمة