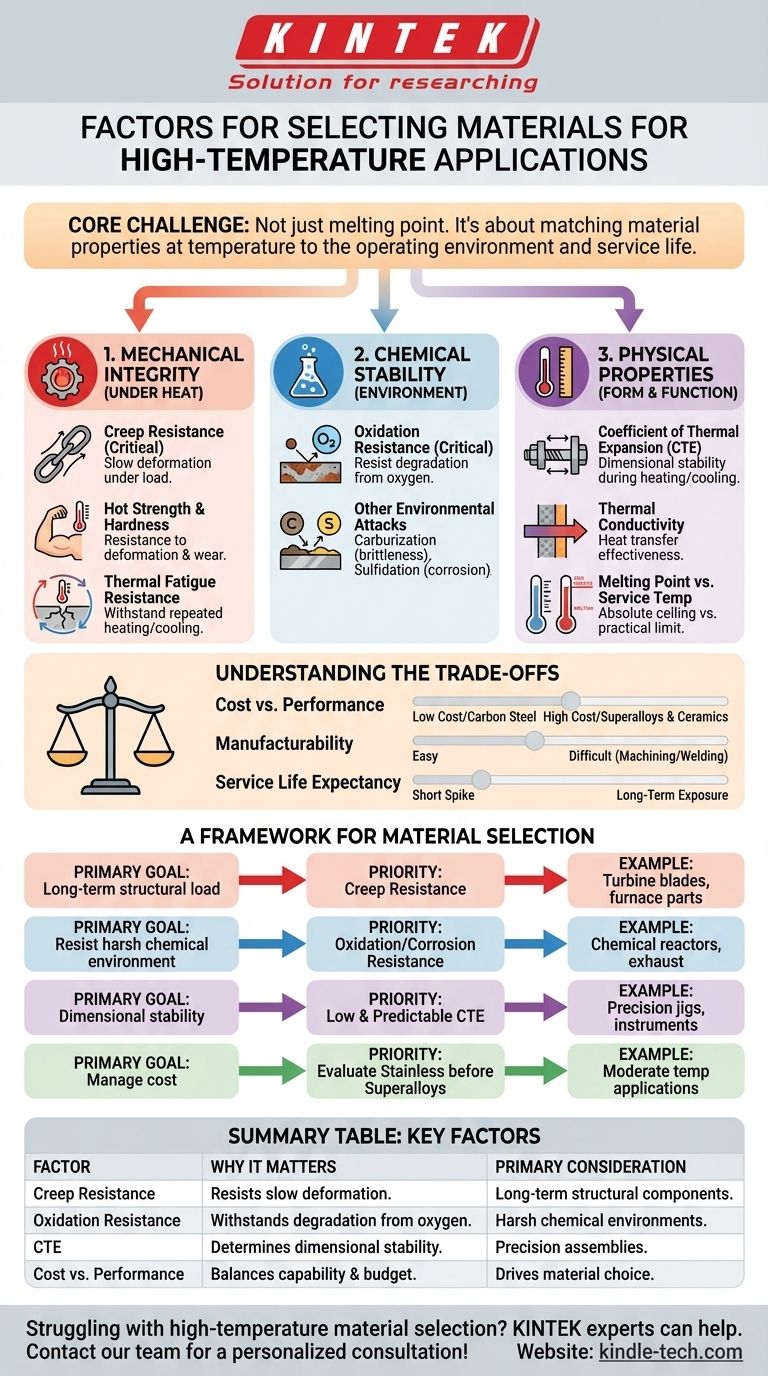

باختصار، يتطلب اختيار مادة للتطبيقات ذات درجات الحرارة العالية تقييم قوتها الميكانيكية عند درجة الحرارة المستهدفة، واستقرارها الكيميائي في بيئة الخدمة، وخصائصها الفيزيائية مثل التمدد الحراري. أهم العوامل هي عادةً مقاومة الزحف، وهي قدرة المادة على مقاومة التشوه البطيء تحت الحمل، ومقاومة الأكسدة، وهي قدرتها على تحمل التدهور الناتج عن الغلاف الجوي المحيط.

التحدي الأساسي ليس العثور على المادة ذات أعلى نقطة انصهار. بل هو فهم أن خصائص المادة تتدهور بشكل كبير تحت الحرارة، ويعتمد الاختيار الناجح كليًا على مطابقة ملف أدائها المحدد عند درجة الحرارة مع متطلبات بيئة التشغيل وعمر الخدمة.

الأساس: السلامة الميكانيكية تحت الحرارة

غالبًا ما تكون قوة المادة في درجة حرارة الغرفة مؤشرًا ضعيفًا لأدائها تحت الحرارة. تؤدي درجات الحرارة العالية إلى تغيير الهيكل الداخلي للمادة بشكل أساسي، مما يؤثر بشكل مباشر على قدرتها على تحمل الحمل.

مقاومة الزحف

الزحف (Creep) هو التشوه البطيء والمستمر للمادة تحت إجهاد ثابت في درجات حرارة عالية، وغالبًا ما يكون أقل بكثير من حد الخضوع لها. وهو سبب رئيسي لفشل المكونات مثل شفرات التوربينات وهياكل الأفران.

تُعرف قدرة المادة على مقاومة هذه الظاهرة باسم قوة الزحف الخاصة بها. يمكن القول إن هذه هي أهم خاصية ميكانيكية لأي تطبيق يتطلب حملًا ويتم في درجات حرارة عالية.

القوة في درجات الحرارة العالية والصلابة

تصبح المواد أكثر ليونة حتمًا كلما ارتفعت درجة حرارتها. تقيس القوة في درجات الحرارة العالية (أو قوة الشد عند درجات الحرارة المرتفعة) والصلابة في درجات الحرارة العالية قدرة المادة على مقاومة التشوه والتآكل عند درجة حرارة خدمتها.

يجب عليك مراجعة البيانات التي تختبر هذه الخصائص تحديدًا عند درجة حرارة ذات صلة بتطبيقك، وليس عند درجة حرارة الغرفة. مقياس رئيسي آخر هو قوة الكسر تحت الإجهاد، والتي تحدد الإجهاد الذي يمكن أن تتحمله المادة لفترة زمنية معينة عند درجة حرارة معينة قبل أن تنكسر.

مقاومة التعب الحراري

تتعرض المكونات التي تخضع لدورات متكررة من التسخين والتبريد لـ التعب الحراري. يؤدي التمدد والانكماش المستمر إلى إجهادات داخلية يمكن أن تؤدي إلى بدء الشقوق والفشل بمرور الوقت، حتى في حالة عدم وجود حمل خارجي.

النجاة من البيئة: الاستقرار الكيميائي

تعمل درجات الحرارة العالية كمحفز، مما يسرع بشكل كبير التفاعلات الكيميائية بين المادة وبيئتها. قد تفشل المادة السليمة ميكانيكيًا بسرعة إذا لم تستطع تحمل الهجوم الكيميائي.

مقاومة الأكسدة

بالنسبة لمعظم التطبيقات، يكون التهديد البيئي الأساسي هو الأكسجين. مقاومة الأكسدة هي قدرة المادة على مقاومة التدهور الكيميائي الناتج عن التفاعل مع الأكسجين في درجات الحرارة العالية.

تحقق العديد من سبائك درجات الحرارة العالية، مثل الفولاذ المقاوم للصدأ والسبائك الفائقة القائمة على النيكل، ذلك عن طريق تكوين طبقة أكسيد واقية ومستقرة (فيلم سلبي) على سطحها تمنع المزيد من الهجوم. يحدد استقرار هذه الطبقة درجة حرارة الخدمة القصوى للمادة.

هجمات بيئية أخرى

اعتمادًا على البيئة المحددة، يمكن أن تكون أشكال أخرى من الهجوم الكيميائي هي السائدة. يمكن أن يؤدي الكربنة (Carburization) (امتصاص الكربون) إلى جعل المواد هشة، في حين أن الكبرتة (Sulfidation) (التفاعل مع مركبات الكبريت) يمكن أن تسبب تآكلًا سريعًا، خاصة في التطبيقات التي تحرق الوقود.

الحفاظ على الشكل والوظيفة: الخصائص الفيزيائية

بالإضافة إلى القوة والاستقرار، فإن الاستجابة الفيزيائية للحرارة للمادة أمر بالغ الأهمية لوظيفة وسلامة التجميع بأكمله.

معامل التمدد الحراري (CTE)

تحدد هذه الخاصية مقدار تمدد المادة عند تسخينها وانكماشها عند تبريدها. في تجميع يتكون من مواد متعددة، يعد عدم تطابق معامل التمدد الحراري مصدرًا رئيسيًا للفشل.

إذا تمدد مسمار وشفة بمعدلات مختلفة، يمكن أن تتراكم إجهادات داخلية هائلة، مما يؤدي إلى تشوه أو خضوع أو كسر. غالبًا ما يتم اختيار السبائك منخفضة التمدد للتطبيقات التي تتطلب استقرارًا عاليًا للأبعاد.

الموصلية الحرارية

تقيس الموصلية الحرارية مدى فعالية نقل المادة للحرارة. يعتمد الخيار المثالي على وظيفة المكون.

قد تتطلب شفرة التوربين موصلية عالية لتبديد الحرارة بعيدًا عن النقاط الأكثر سخونة، في حين أن بطانة الفرن تتطلب موصلية منخفضة لتعمل كعازل.

نقطة الانصهار

تمثل نقطة انصهار المادة سقفًا مطلقًا، وليست حدًا عمليًا للتشغيل. تكون درجة حرارة الخدمة القصوى دائمًا أقل بكثير، وتحددها بداية الزحف، أو الأكسدة السريعة، أو فقدان القوة.

فهم المفاضلات

اختيار المادة هو تمرين في موازنة العوامل المتنافسة. غالبًا ما تكون المادة "الأفضل" نظريًا غير عملية أو باهظة الثمن.

التكلفة مقابل الأداء

هناك ارتباط مباشر وحاد بين القدرة على تحمل درجات الحرارة والتكلفة. الفولاذ الكربوني غير مكلف ولكنه ذو حدود درجات حرارة منخفضة. يوفر الفولاذ المقاوم للصدأ تحسنًا متوسطًا. بالنسبة للتطبيقات الأكثر تطلبًا، توفر السبائك الفائقة القائمة على النيكل أو الكوبالت والسيراميك أعلى أداء ولكن بتكلفة إضافية كبيرة.

الهدف هو اختيار المادة الأكثر اقتصادية التي تلبي بأمان جميع متطلبات التصميم لعمر الخدمة المقصود للمكون.

قابلية التصنيع وقابلية اللحام

المادة المتفوقة لا فائدة منها إذا لم تتمكن من تشكيلها في الجزء المطلوب. من المعروف أن العديد من السبائك الفائقة عالية الأداء يصعب تشغيلها أو صبها أو لحامها.

تضيف تحديات التصنيع هذه تكلفة وتعقيدًا كبيرين للمشروع ويجب أخذها في الاعتبار في وقت مبكر من عملية اختيار المواد.

توقع عمر الخدمة

العمر المطلوب للمكون متغير حاسم. المادة التي يمكن أن تنجو من ارتفاع قصير وعالي الحرارة في فوهة صاروخ تختلف اختلافًا كبيرًا عن تلك التي يجب أن تتحمل نفس درجة الحرارة لعشرات الآلاف من الساعات داخل محطة طاقة. التعرض طويل الأمد يجعل خصائص مثل الزحف والأكسدة أكثر هيمنة بكثير.

إطار عمل لاختيار المواد

لاتخاذ القرار الصحيح، يجب عليك أولاً تحديد هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو الحمل الهيكلي طويل الأمد في الحرارة العالية (مثل شفرات التوربينات، وأجزاء الأفران): إعطاء الأولوية لمقاومة الزحف وقوة الكسر تحت الإجهاد فوق جميع العوامل الأخرى.

- إذا كان تركيزك الأساسي هو مقاومة بيئة كيميائية قاسية (مثل المفاعلات الكيميائية، ومكونات العادم): ركز على مقاومة الأكسدة أو الكبرتة أو التآكل الخاصة بغلاف التشغيل الخاص بك.

- إذا كان تركيزك الأساسي هو الاستقرار البعدي في تجميع دقيق (مثل أدوات التثبيت، والتركيبات، والأدوات العلمية): انتبه بشكل أوثق إلى معامل التمدد الحراري (CTE) المنخفض والقابل للتنبؤ.

- إذا كان تركيزك الأساسي هو إدارة التكلفة للتطبيقات ذات درجات الحرارة العالية المعتدلة: قم بتقييم جميع درجات الفولاذ المقاوم للصدأ بشكل شامل قبل الانتقال إلى السبائك القائمة على النيكل الأكثر تكلفة.

يتحقق التصميم الناجح لدرجات الحرارة العالية عن طريق مطابقة السلوك الحراري الكامل للمادة، وليس مجرد نقطة انصهارها، مع المتطلبات المحددة للتطبيق.

جدول ملخص:

| عامل الاختيار الرئيسي | لماذا هو مهم | الاعتبار الأساسي |

|---|---|---|

| مقاومة الزحف | تقاوم التشوه البطيء تحت الحمل عند درجة الحرارة. | حاسمة للمكونات الهيكلية طويلة الأمد (مثل أجزاء الفرن). |

| مقاومة الأكسدة | تقاوم التدهور الناتج عن الأكسجين/الغلاف الجوي. | أساسية للبيئات الكيميائية القاسية (مثل المفاعلات). |

| معامل التمدد الحراري (CTE) | يحدد الاستقرار البعدي أثناء التسخين/التبريد. | مفتاح للتجميعات الدقيقة والأنظمة متعددة المواد. |

| التكلفة مقابل الأداء | يوازن بين قدرة المادة وميزانية المشروع. | يدفع الاختيار بين الفولاذ والسبائك الفائقة والسيراميك. |

هل تواجه صعوبة في اختيار مادة درجة الحرارة العالية المناسبة لمعدات المختبر الخاصة بك؟ قد يؤدي الاختيار الخاطئ إلى فشل مبكر، وتوقف مكلف للعمل، ونتائج منقوصة. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية. يمكن لخبرائنا مساعدتك في التنقل في تعقيدات علم المواد لضمان بناء الأفران والمفاعلات والمكونات الخاصة بك لتحقيق الأداء وطول العمر. دعنا نناقش تطبيقك وبيئتك المحددة - اتصل بفريقنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- حشية عازلة من السيراميك الزركونيا هندسة سيراميك دقيق متقدم

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- مصنع مخصص لأجزاء PTFE Teflon، دورق وغطاء من PTFE

- حلقة سيراميك نيتريد البورون سداسي

يسأل الناس أيضًا

- هل التذرير أفضل من التغطية بالتبخير؟ نعم، للحصول على طلاء فائق على الأسطح المعقدة

- ما المعادلة التي تستخدمها لحساب الحرارة اللازمة لإذابة عينة؟ أتقن صيغة حرارة الانصهار

- هل ينكمش الجرافيت؟ الدور الحاسم لدرجة الحرارة والإشعاع في الاستقرار البعدي

- ما هي وظيفة معدات خلط الحركة ثلاثية الأبعاد في تحضير المساحيق؟ ضمان التجانس للطلاء بالليزر

- ما هي استخدامات زيت الانحلال الحراري؟ إطلاق العنان لإمكاناته كنفط حيوي خام للحرارة والطاقة والكيماويات

- ما هو الفرق بين مبخر الفيلم الصاعد ومبخر الفيلم الهابط؟ اختر النظام المناسب لعمليتك

- هل يستخدم KBr في مطيافية الأشعة تحت الحمراء بتحويل فورييه (FTIR)؟ الدليل الأساسي لتحليل العينات الصلبة

- هل الانحلال الحراري بالبلازما الباردة مكلف؟ إطلاق العنان للموارد عالية القيمة من النفايات