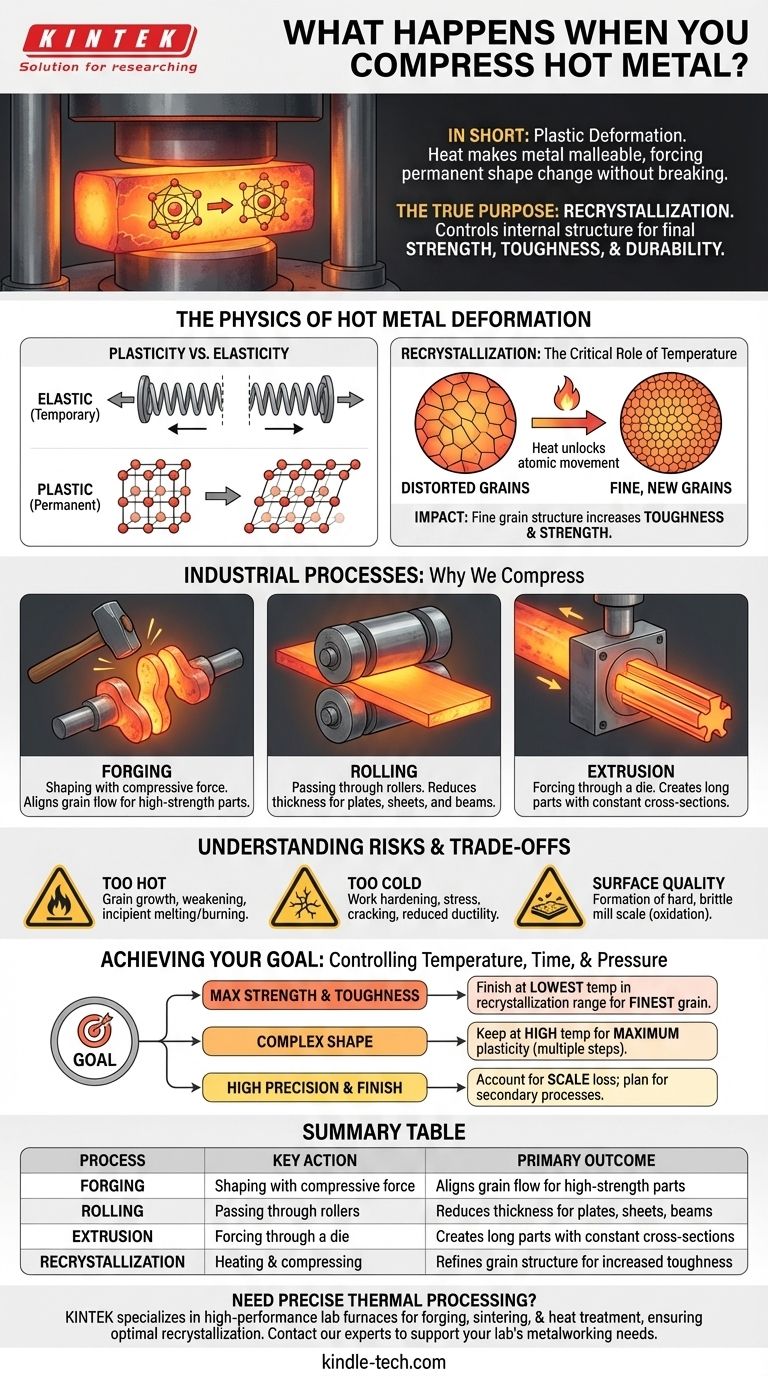

باختصار، يجبر ضغط المعدن الساخن على تغيير شكله بشكل دائم دون أن ينكسر، وهي عملية تُعرف بالتشوه اللدن. الحرارة هي العنصر الحاسم، حيث تجعل المعدن ناعمًا وقابلاً للطرق بما يكفي لتشكيله. هذا الإجراء هو أساس عمليات التصنيع مثل الطرق والدرفلة والبثق.

إن ضغط المعدن الساخن لا يتعلق فقط بإعادة تشكيله. الغرض الحقيقي هو التحكم في تركيبته البلورية الداخلية وصقلها، وهي عملية تسمى إعادة التبلور، والتي تحدد في النهاية قوة المادة النهائية ومتانتها وقدرتها على التحمل.

فيزياء تشوه المعادن الساخنة

لفهم ما يحدث أثناء الضغط، يجب أن ننظر إلى المعدن على المستوى المجهري. الخصائص التي نلاحظها هي نتيجة مباشرة لسلوك تركيبته البلورية الداخلية.

اللدونة مقابل المرونة

تُظهر جميع المواد الصلبة درجة معينة من المرونة واللدونة. التشوه المرن مؤقت؛ مثل الشريط المطاطي، تعود المادة إلى شكلها الأصلي بمجرد إزالة القوة.

التشوه اللدن دائم. عندما تضغط معدنًا ساخنًا، فإنك تطبق قوة كافية لتجاوز حده المرن. تُجبر الذرات داخل شبكته البلورية على الانزلاق فوق بعضها البعض إلى مواضع جديدة ومستقرة، مما يغير شكل الجسم بشكل دائم.

الدور الحاسم لدرجة الحرارة: إعادة التبلور

الحرارة هي المفتاح الذي يفتح التشوه اللدن. في درجات الحرارة العالية (عادةً فوق 40-50٪ من نقطة انصهاره)، تمتلك الذرات في المعدن طاقة كافية للحركة.

عندما يتم ضغط المعدن، تصبح بلوراته الداخلية، التي تسمى الحبيبات، مشوهة ومجهدة. تسمح الحرارة على الفور بتكوين ونمو حبيبات جديدة، أصغر وخالية من الإجهاد، لتحل محل الحبيبات القديمة المشوهة. تُعرف هذه العملية الديناميكية باسم إعادة التبلور.

التأثير على بنية الحبيبات

إعادة التبلور هي الهدف من التشغيل الحر. تكسر العملية الحبيبات الكبيرة والخشنة إلى بنية حبيبية أدق وأكثر تجانسًا.

بنية الحبيبات الدقيقة مرغوبة للغاية. إنها تزيد من متانة المعدن (مقاومته للكسر) وقوته. من خلال التحكم في درجة الحرارة ومقدار الضغط، يمكن للمهندسين تصميم هذه الخصائص النهائية بدقة.

لماذا نضغط المعدن الساخن: العمليات الصناعية

مبدأ التشوه الحراري هذا هو العمود الفقري للصناعة الثقيلة. بهذه الطريقة نحول سبائك المعادن الخام إلى مكونات مفيدة وعالية الأداء.

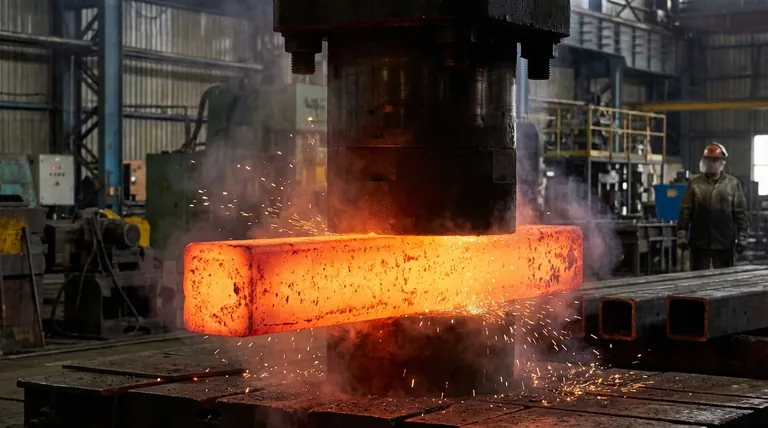

الطرق (Forging)

تتضمن عملية الطرق تشكيل المعدن باستخدام قوى ضغط موضعية، غالبًا باستخدام مطرقة أو مكبس. تُستخدم هذه العملية لإنشاء أجزاء حرجة وعالية القوة مثل أعمدة الكرنك للمحركات وشفرات التوربينات والأدوات.

إحدى الفوائد الرئيسية للطرق هي أنها تalign (تُحاذي) تدفق الحبيبات الداخلي مع شكل الجزء، مما يجعله قويًا بشكل استثنائي ومقاومًا للإجهاد على طول خطوط الإجهاد.

الدرفلة (Rolling)

الدرفلة الساخنة هي عملية يتم فيها تمرير المعدن عبر زوج واحد أو أكثر من البكرات الضخمة لتقليل سمكه وجعله موحدًا. بهذه الطريقة ننتج ألواح فولاذية للسفن، وعوارض على شكل حرف I للإنشاءات، وألواح لهياكل السيارات.

البثق (Extrusion)

في البثق، يتم إجبار كتلة معدنية ساخنة عبر قالب مشكل، لتخرج كجزء طويل ذي مقطع عرضي ثابت. هذه الطريقة مثالية لإنتاج عناصر مثل إطارات النوافذ المصنوعة من الألومنيوم والأنابيب والقضبان الهيكلية المعقدة.

فهم المفاضلات والمخاطر

على الرغم من قوتها، يتطلب العمل مع المعادن الساخنة تحكمًا دقيقًا. يمكن أن يؤدي الانحراف عن العملية المثلى إلى المساس بشدة بسلامة المادة.

خطر العمل بدرجة حرارة عالية جدًا

إذا كانت درجة حرارة المعدن مرتفعة جدًا، يمكن أن تنمو حبيباته بشكل كبير. هذا النمو الحبيبي يضعف المادة، ويقلل من متانتها ويجعلها هشة. في الحالات القصوى، يمكن أن يؤدي التسخين الزائد إلى انصهار أولي عند حدود الحبيبات أو الاحتراق (أكسدة سريعة)، مما يجعل الجزء عديم الفائدة.

خطر العمل بدرجة حرارة منخفضة جدًا

إذا برد المعدن كثيرًا أثناء الضغط، يتباطأ أو يتوقف إعادة التبلور تمامًا. بدلاً من ذلك، تبدأ المادة في التصلد بالتشغيل - تصبح الحبيبات مشوهة ومستطيلة دون أن يتم استبدالها بأخرى جديدة. يؤدي هذا إلى زيادة الإجهاد الداخلي بسرعة، ويقلل من المطيلية، ويمكن أن يؤدي إلى تشقق السطح أو فشل كارثي أثناء العملية.

جودة السطح والأكسدة

أحد الجوانب السلبية الكبيرة للتشغيل الحر هو تكوين طبقة صلبة وهشة من أكسيد الحديد، أو قشور الطحن (mill scale)، على السطح. يجب إزالة هذه القشور، ويمكن أن تؤثر على الأبعاد النهائية والتشطيب السطحي للمكون، وغالبًا ما تتطلب عمليات تشغيل ثانوية.

اتخاذ الخيار الصحيح لهدفك

التحكم في التفاعل بين درجة الحرارة والوقت والضغط هو الطريقة التي يحقق بها علماء المعادن والمهندسون نتائج محددة.

- إذا كان تركيزك الأساسي هو زيادة القوة والمتانة إلى أقصى حد: هدفك هو إنهاء عملية الضغط عند أدنى درجة حرارة ممكنة ضمن نطاق إعادة التبلور لتحقيق أدق بنية حبيبية ممكنة.

- إذا كان تركيزك الأساسي هو تحقيق شكل معقد: هدفك هو الحفاظ على المادة في درجة حرارة عالية لضمان أقصى قدر من اللدونة، وغالبًا ما يتم استخدام خطوات تسخين وضغط متعددة لمنعها من التبريد والتصلد بالتشغيل.

- إذا كان تركيزك الأساسي هو الدقة العالية والتشطيب السطحي: يجب أن تأخذ في الاعتبار فقدان المادة بسبب القشور وقد تحتاج إلى استخدام أجواء خاضعة للرقابة أو التخطيط للتشغيل البارد اللاحق أو عمليات التشغيل الآلي.

في نهاية المطاف، إتقان ضغط المعدن الساخن يتعلق باستخدام القوة ليس فقط لتغيير الشكل الخارجي للجسم، ولكن لهندسة تركيبته الداخلية عن قصد لتحقيق أداء فائق.

جدول ملخص:

| العملية | الإجراء الرئيسي | النتيجة الأساسية |

|---|---|---|

| الطرق | التشكيل بقوة ضغط | محاذاة تدفق الحبيبات للأجزاء عالية القوة |

| الدرفلة | المرور عبر بكرات | تقليل السماكة للألواح والصفائح والعوارض |

| البثق | الدفع عبر قالب | إنشاء أجزاء طويلة ذات مقاطع عرضية ثابتة |

| إعادة التبلور | التسخين والضغط | صقل بنية الحبيبات لزيادة المتانة |

هل تحتاج إلى معالجة حرارية دقيقة لموادك؟ تتخصص KINTEK في أفران ومعدات المختبرات عالية الأداء التي توفر التحكم الدقيق في درجة الحرارة المطلوب لعمليات ضغط المعادن الساخنة الناجحة مثل الطرق والتلبيد والمعالجة الحرارية. تساعدك حلولنا في تحقيق إعادة التبلور المثلى وخصائص المواد الفائقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات عمل المعادن وأبحاث مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

يسأل الناس أيضًا

- كيف يساهم مكبس التسخين الهيدروليكي في تكوين بلورات أشباه الموصلات من TlBr؟ افتح قوالب عالية الكثافة

- كيف يساهم المكبس الهيدروليكي الساخن في تصنيع خلايا البطاريات الصلبة بالكامل؟ تعزيز نقل الأيونات

- لماذا يعد التحكم الدقيق في الضغط عبر نظام هيدروليكي ضروريًا أثناء الضغط الساخن؟ تحسين أداء النحاس النانوي

- لماذا يعتبر مكبس المختبر الساخن ضروريًا لتجميع البطاريات الصلبة بالكامل؟ تقليل المقاومة وتعزيز الأداء

- هل الملحقات الخاصة بالمكابس الحرارية قابلة للتبديل؟ تجنب الأخطاء المكلفة المتعلقة بالتوافق الخاص بالعلامة التجارية

- ماذا تفعل مكبس الحرارة الهيدروليكي؟ تحقيق ضغط ثابت على نطاق صناعي للإنتاج بكميات كبيرة

- ما هي مزايا وعيوب الختم الساخن؟ أطلق العنان للقوة الفائقة لقطع غيار السيارات

- ما هي الوظيفة الأساسية التي يؤديها المكبس الهيدروليكي المسخن أثناء التلبيد البارد؟ دليل الخبراء لإلكتروليتات LLTO